闪光对焊工艺流程如下:

焊前准备→装夹→焊接→去除毛刺→焊后热处理→焊接接头的检验。

(1)焊前准备 焊前准备工作主要是对焊件的加工,焊件和电极导电面的清理。

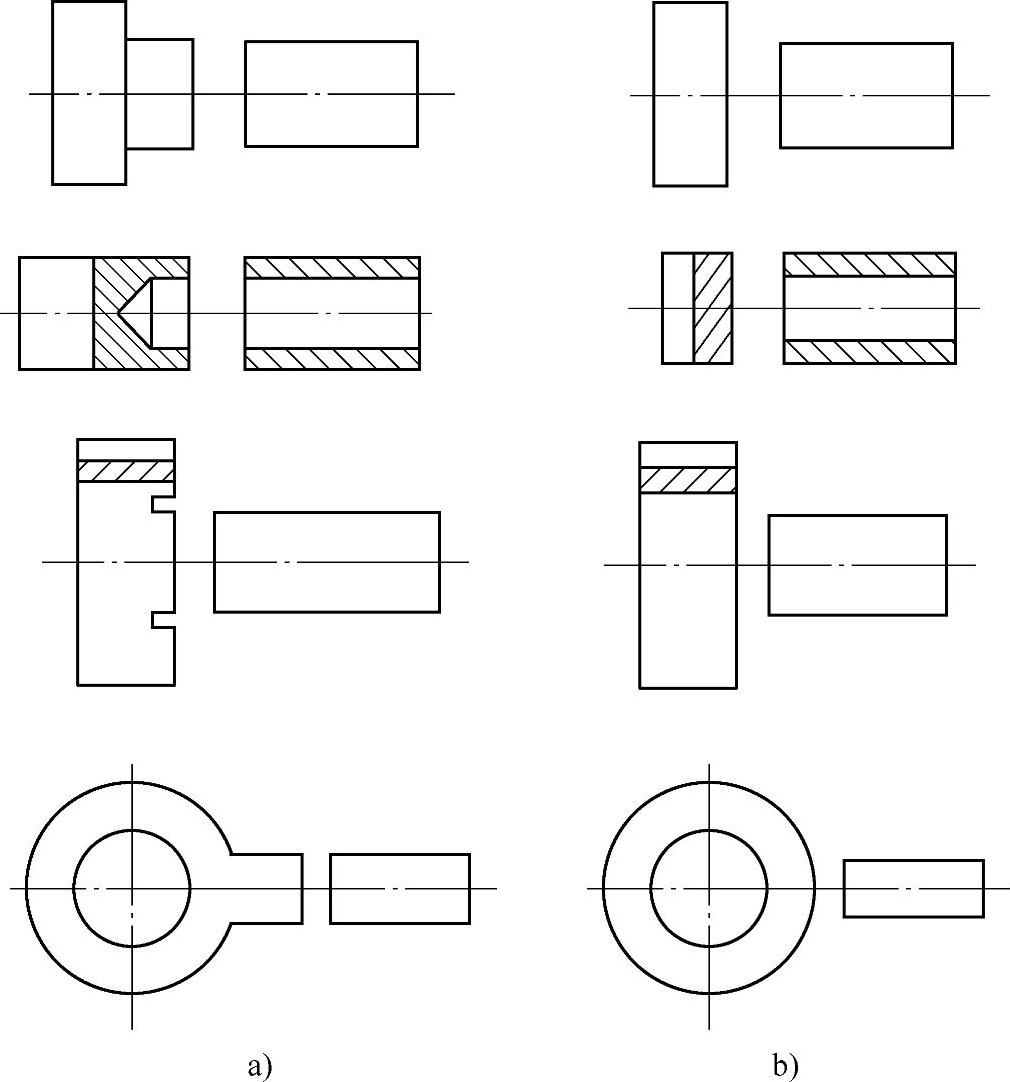

①加工焊件。使焊件具有合适的几何形状和尺寸,让两个焊件在加热和顶锻过程中始终具有相同的截面形状和尺寸。应保证两焊件闪光和顶锻的部分截面形状相同,直径差<15%,厚度差≤10%,闪光对焊的接头形式如图2-1所示。

视焊件情况加工焊接端面倒角或者使一焊接端面倾斜。焊接大截面焊件时,若不预热或不提高电压,激发闪光较困难,焊接过程易进入短路加热状态;若不能激发闪光,则焊接不得不中止,而且即使可以激发闪光,在短路状态的加热过程相当于增加了热输入不可控的预热阶段,使焊接质量不稳定。大截面焊接端面的倒角尺寸如图2-2所示。对于某些电阻率大、短路时发热快的材料,即使截面面积较小,也需加工倒角。倒角角度一般为5°~10°,也可视具体情况取更大值。使一焊接端面倾斜的目的与倒角相似,该方法仅适用于小截面焊件。

焊接端面可以在车床、锯床、坡口机等设备上通过机加工方法完成,也可以采用火焰切割或等离子切割方法。焊接端面加工后稍清理即可。

②焊件和电极导电面的清理。清理电面的目的是保持可靠的电极接触。导电不佳时,功率消耗在焊件与电极接触处,可能引起焊接质量降低,并且可能导致焊件和电极闪光。可采用锉刀、砂轮、金属刷等工具或酸洗方法清理焊件表面,去除焊件表面铁锈、氧化物和油脂。用砂布或砂纸打磨电极表面,直至铜电极露出光亮的表面。

图2-1 闪光对焊的接头形式

a)合理接头 b)不合理接头

图2-2 大截面焊接端部的倒角尺寸

(2)装夹 焊件装夹不能出现歪斜、错边、装夹变形和顶锻时滑动等问题。

歪斜是指装夹时两焊件的轴线不在同一条直线上,而是呈一定的角度。装夹时的歪斜将导致所获得的焊件弯曲。(https://www.xing528.com)

错边是指两焊件的轴线平行但不在同一条直线上。装夹错边会导致焊缝歪斜。

装夹歪斜和错边可通过调整夹钳进行改善,通常,闪光对焊机上的夹钳是可以微调的。对于壁厚较薄的管道,装夹力过大可能导致其变形。在保证夹紧力足够、顶锻时不打滑的情况下,可适当减小夹紧力,以避免明显的变形。顶锻时,夹紧力不够的情况下,焊件在夹钳内滑动,导致焊件运动距离小于程序预设的顶锻留量,使焊件报废。因此,可在焊前手动操作,进行顶锻动作,检验是否打滑。

(3)焊接 根据焊件焊接端面的形状和面积、焊件的材质、对接头质量的要求、已有设备的性能,以及对减少金属烧损和提高生产率的要求等,来选择合适的焊接方法———连续闪光对焊或预热闪光对焊,普通的连续闪光对焊或程控降压闪光对焊、脉冲闪光对焊。

普通的按预设送进程序闪光的连续闪光对焊,一般用于截面面积在1000mm2以下的紧实截面焊件和截面面积稍大的展开截面焊件的焊接,因为其闪光过程的自动调整能力较差,大面积焊件焊接时,易出现短路问题或焊接质量稳定性下降。程控降压同时送进速度实时调整的连续闪光对焊,可以用于截面面积超过10000mm2焊件的焊接。预热闪光对焊可焊接截面面积5000~10000mm2的钢件;截面再大时,由于预热时沿截面加热不均匀,接头质量难以控制。脉冲闪光对焊可用于截面面积达100000mm2钢件的焊接,如油气传输管道,并且焊接质量好、热效率高,所需的顶锻留量可缩短一半,有材料消耗少、焊瘤小等优点,还可用于各种难焊金属的焊接,并可获得优质接头。

闪光对焊是一个多参数控制的工艺过程,但关于焊接参数与焊接接头外形、接头性能、焊缝组织、焊接缺陷之间的关系,尚未见相关文献报道。

闪光对焊是一种自动焊接技术,除了在焊接过程中发生短路导致焊接中断等情况下需紧急中止焊接程序外,无需人工干预。

(4)去除毛刺 闪光对焊顶锻过程中,由于接口中熔化金属和焊缝内过热金属被挤出,在接头区形成毛刺,或称焊瘤、渣、凸起,同时焊缝附近金属在顶锻力作用下发生塑性变形导致该区域增厚。一般为了修整焊件尺寸、减小应力集中、美观等原因,需去除该毛刺和增厚,称为去毛刺、推瘤、清渣或去凸。可利用机床、专门的去毛刺机、冲头等设备或装置,通过机械切除的方法在焊后去除毛刺。毛刺由金属和氧化物及其他渣类构成,在冷却后极硬,因此去毛刺操作最好在焊接完成后,趁毛刺中的金属处于高温软化状态立即进行,以避免去毛刺时引起材料表面开裂。有时,还可在顶锻时用焊钳上的推瘤刀直接切除毛刺。最新的等离子去毛刺技术可以通过等离子切割的方法去除毛刺,同时对焊缝表面进行热处理,改善接头性能,对于小直径管道闪光对焊接头内部毛刺的去除很有意义。

(5)焊后热处理 根据被焊金属性质、焊前热处理状态、焊接接头的性能要求,确定是否需要焊后热处理。

低碳钢、中碳钢和某些低合金钢的闪光对焊接头中易出现魏氏组织,这是因为闪光时的脱碳现象,使焊缝处材料的碳含量降低,焊缝处材料温度高,使奥氏体晶粒粗大,粗大的奥氏体组织在较快的冷却速度下形成魏氏组织。魏氏组织的存在影响接头的塑性,并使冲击韧度严重降低,接头脆化。焊后正火热处理可消除魏氏组织,改善接头性能。某些易淬火的材料,如高碳钢、高合金钢、马氏体不锈钢,为改善接头塑性,需焊后缓冷,在焊后冷却的过程中等温回火或冷却后回火。若该类材料在焊前为退火态,焊后需加工,可采用与母材热处理规范相同的淬火加回火工艺规范,对接头进行热处理,而为了保证接头在焊后加工时的塑性,还有可能需要在加工前对其进行回火或退火处理。可热处理铝合金在焊接时软化,可通过固溶加时效热处理恢复材料性能。某些材料不能通过热处理获得性能改善,因而其接头也不能通过焊后热处理改善性能,如某些奥氏体不锈钢和不可热处理强化铝合金。

若焊件可整体加热,焊后热处理可在炉中进行,而局部热处理可采用中频感应加热、火焰加热、电阻丝加热等。感应加热和火焰加热可将焊件快速加热到奥氏体温度,达到正火或淬火的要求。热处理规范需通过试验确定,并通过自动加热系统控制实现。回火处理保温时间长,可采用履带式加热区、通过电阻丝加热实现。焊后热处理还可以在焊机上通电加热实现,焊后在焊机上通电加热还可以降低接头的焊后冷却速度。

钢轨的焊后热处理包括正火,还有增加或降低焊接接头冷却速度而采取的工艺措施。热处理工艺应在焊接接头型式检验期间确定。固定式闪光对焊的焊接接头宜采用中频感应加热方式。移动式闪光对焊的焊接接头宜采用气压焊加热器火焰摆动方式加热。钢轨焊接接头正火加热的起始温度应低于500℃,加热温度为850~950℃,轨头冷却宜采用风冷。

管道闪光对焊后,可根据需要决定是否进行焊后热处理。热处理时,应将焊缝加热至Ac3温度以上,随后控制冷却速度和保温时间。热处理过程应符合焊接工艺的要求,如果热处理时间、加热最高温度或者冷却速度超出许可范围,那么应重新进行热处理。

(6)焊接接头的检验 查看和测量接头外形,并做力学性能检测试验、金相检验、断口分析以及无损检验等方法检验焊缝质量。还可在焊后查看自动监控系统记录的焊接参数,与通过工艺试验确定的焊接参数进行比较,确定焊接工艺是否超出范围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。