闪光过程是焊件的加热过程。其主要目的是使焊件获得较平整的端面,并覆盖较厚、较均匀、表面未被氧化或氧化程度较轻的液态金属层,使接口附近的材料具有合适的温度场。

在闪光过程中,焊件端面被快速地加热至熔化,所形成的液态过梁以爆破的方式被抛出接口。同时,焊件以一定速度不断接近,该速度等于焊件因闪光而缩短的速度,以维持闪光过程持续进行。

闪光过程是两焊件端面间过梁不断地形成和破坏的过程,正是过梁的不断形成和破坏,造成了闪光对焊独特的加热过程。下面从几个不同角度对闪光过程进行分析。

1.过梁的产生和破坏

(1)过梁的产生及影响因素 两焊件的焊接端面上互相接触而导电的凸点(称为触点)。电流通过这些触点,使其熔化,形成的液态金属触点称为过梁或触点-过梁。

在闪光开始时,焊接端面慢慢接近,某些凸点开始接触形成触点,焊接端面局部区域氧化膜被破坏而导电。氧化膜破坏的原因可能是凸点处变形,导致表面氧化膜破裂;也有可能是由于该区域氧化膜不厚,电压梯度足够大,发生电击穿使其导电。此后,加在触点上的电压急剧减小,因而在互相接触的小触点其他区域上就不容易再发生击穿、生成新的导电部分,所以,电流仅在触点局部区域流动。由于导电区域很小,因此流经该区域的电流密度非常大,电阻热急剧析出,使得焊件该区域的温度瞬间升高。由升温速度、焊件间相互靠近的速度、触点体积和形状等因素决定可能发生的情况如下:

①触点小而电流大,焊接端面立即全部熔化,触点以爆破的方式被完全破坏。

②触点较大,仅其中导电部分及附近区域爆破,触点未完全被破坏。

③焊件间导电面积太大,每一点的电流密度太小,焊接端面升温速度低,触点还未来得及爆破,即因焊件间相互靠近而压扁,使导电面积进一步增大,电流密度继续减小,升温速度更慢,而发生爆破的可能性进一步降低,最后发展到焊接电路短路、焊接失败。此时,若不终止焊接过程,则类似电阻对焊的加热过程开始,焊件在两电极之间的部分被迅速加热到很高的温度直至熔断。

上述因短路而导致焊接失败的情况一般在闪光开始阶段发生,这是因为在闪光开始阶段焊接端面温度低、太平整,导致焊件间导电面积太大。若在闪光阶段中后期,送进速度太快,也会发生短路的情况。

在正常的焊接过程中,过梁破坏后或破坏的同时,在焊接端面上其他区域会形成新的过梁。

过梁的形成是由于焊接端面不完全平整,在任一时刻总是只有一部分区域是互相接触的。某一时刻,相互接触的区域破坏后,会形成凹坑,周围区域相对凸出,在下一时刻触碰在一起,形成新的过梁。

(2)过梁的破坏及影响因素 过梁的破坏是由于焊件触点处被快速加热至熔化、因过梁爆破作用而被抛射出接口。过梁爆破是电磁力和急剧加热共同作用,使过梁内部与其表面之间产生巨大压力差和温度场的结果。

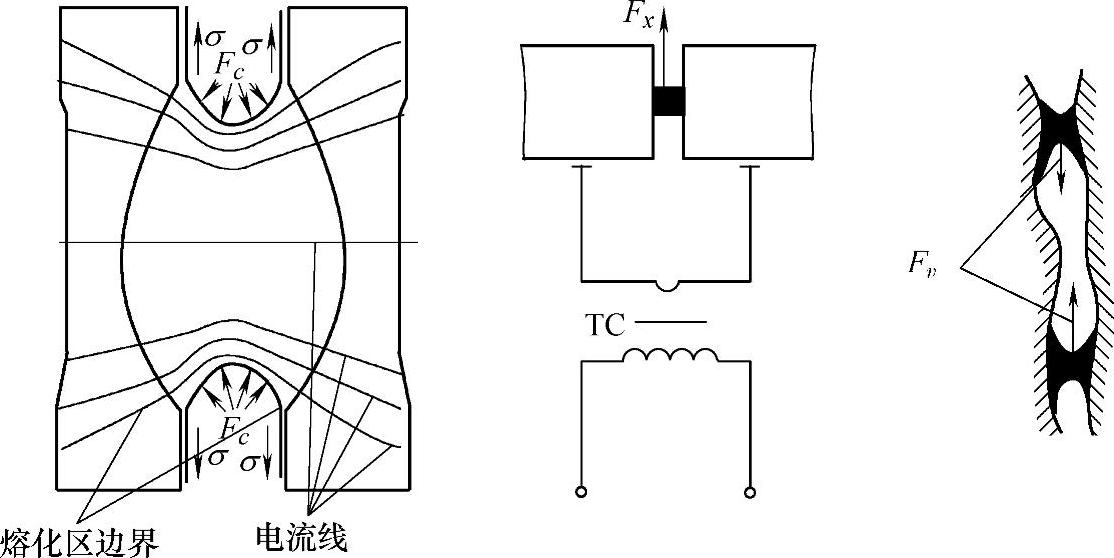

闪光对焊时作用在过梁上的力如图1-1所示。液态过梁受到的电磁力有三种。

图1-1 闪光对焊时作用在过梁上的力

Fc—体积力(第一种电磁力)σ—表面张力Fx—流过过梁的电流与焊接回路磁场之间的作用力(第二种电磁力)

Fv—过梁之间的相互作用力(第三种电磁力)

①第一种电磁力是电流流过触点在过梁内部形成的一种体积力(Fc),使过梁内部产生类似于静止液体受压时形成的压强,其作用方向是从四周往中心压,最大压强在过梁中心线上。最大压强Pm(g/cm2)为:

Pm=1.02×105 I2/πr2式中I———电流(A);

r———过梁半径(cm)。

这种电磁力使过梁变细,因而使过梁上的电流密度增大,加热更剧烈。

②第二种电磁力是流过过梁的电流与焊接回路磁场之间的作用力(Fx)。该力力求把过梁推到焊接回路外,因而使过梁在焊接端面间的间隙内移动。该力的值正比于电流的平方取决于焊接电路的自感系数。

③第三种电磁力是过梁之间的相互作用力(Fv),其作用效果是力图使过梁接近和合并。

此外,液态过梁还受表面张力(图1-1中σ)的影响,此力与第一种电磁力的作用相反,表面张力会使过梁直径增大。

由于第一种电磁力和急剧加热的共同作用,过梁内部与其表面之间存在巨大的压力差和温度差。如果电流密度足够大(低碳钢焊接时,过梁爆破前电流密度可高达3000A/mm2),过梁中心处的温度可达到金属沸点。过梁因内部巨大的压力和高温,以爆破的形式破坏;过梁爆破瞬间金属蒸气压力可达到几百个大气压,其温度可达6000~8000℃,而形成的金属液滴以超过60m/s的速度从接口中被抛射出。由于存在第二种电磁力,使过梁向回路外移动,爆破区偏离过梁中心,大部分液态金属被抛向远离焊接回路的方向。

过梁的尺寸、存在时间及其破坏特征取决于焊接端面的形状和大小、金属的性质、焊接端面平整情况、焊件的加热状态和电源、电路的参数等。

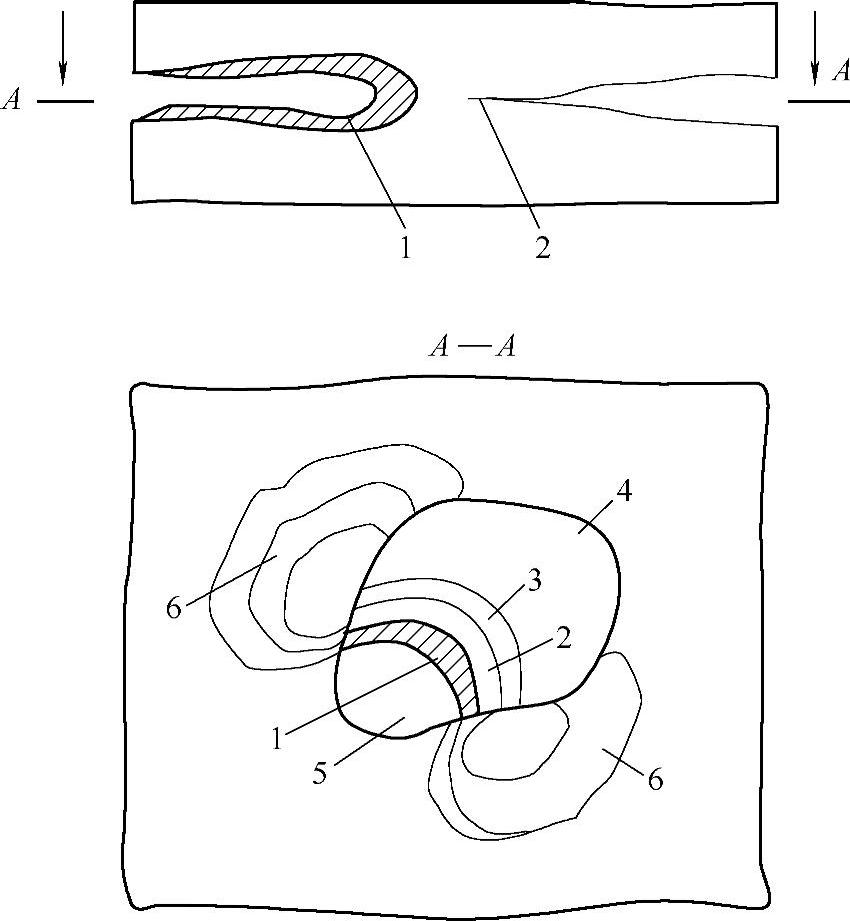

薄工件(5mm以下)焊接时,形成的触点面积不大,而且触点的长大受到限制。这些触点很快熔化且在焊接端面之间形成液态过梁,并被爆破。小过梁存在时间仅为0.001~0.005s。而厚工件焊接时,触点面积超过50~100mm2,其存在时间可达工频交流电的若干半周,其破坏形式也有很大不同。由于触点面积大,其爆破过程分多次进行。厚工件闪光对焊时触点局部熔化示意图如图1-2所示。首先,当触点表面氧化膜破坏并形成导电部分之后,导电部分附近金属局部熔化。爆破在此熔化区域内发生,其中小部分液态金属被抛射出去,其余部分液态金属在电磁力的作用下移动,但未被抛射出接口,而是在触点附近凝固。同时,在该熔化区域原位置处出现凹坑———火口。电流转移到火口附近的区域,在火口边缘的区域1处,通过液态金属导电;在与区域1邻近的区域2处,氧化膜被破坏,通过固态金属导电;在离火口更远的区域3,氧化膜未被破坏,但氧化膜处于高温状态,具有一定的导电性,因而电流也流经此处。电流流过这些区域导致金属快速加热,区域1处的液态金属被爆破,成为火口的一部分;原区域2处材料熔化,变成原区域1处的状态;原区域3处金属表面氧化膜被破坏,变成原区域2处的状态。可见,火口边缘向过梁未破坏区域迁移,火口扩大,直至过梁区域全部变成火口,整个过梁完全被破坏。

图1-2 厚工件闪光对焊时触点局部熔化示意图

1~3—导电部分 4—凸点周围区域

5—火口 6—挤到间隙中的金属

在触点局部熔化过程中,被排挤到火口附近凝固的金属会成为新的触点,这些触点也会经历同样的破坏过程。由于电磁力总是使通电的液态过梁向远离焊接回路的方向运动,触点处金属总是向远离焊接回路的方向移动,因此,在厚工件焊接过程中,经过多次爆破后,触点处金属被转移到焊接端面边缘,在最后的爆破中,被排出接口。

金属性质对过梁产生和破坏的影响,主要有金属的熔化温度、电阻率、氧化膜的性质等方面。熔点低的材料,触点破坏容易,因而铝合金焊接时,在很短的时间内即可闪光掉规定的距离,并将闪光速度提升到很高值。电阻率较大的金属焊接时,容易发生短路,触点不能被破坏,导致焊接失败;电阻温度系数大的金属,触点处局部升温快,触点破坏容易。氧化膜的性质会影响触点面积的大小,与碳钢相比,奥氏体不锈钢、铝合金、钛合金、镍合金等焊件表面氧化膜的高温导电性比氧化铁低几个数量级,因而触点面积较小。

焊接端面的平整程度对触点产生和破坏的影响很大。在焊接开始时,若焊接端面较平整,两焊件间的触点总面积太大,通常导致触点内电流密度不够大,触点难以被破坏,可能引起短路并致使焊接失败。因此,焊接端面加工时,应考虑到使两焊接端面接触面积较小。

焊接端面温度对触点产生和破坏的影响表现在焊接初期触点破坏困难,而在焊接中后期容易。在焊接初期,闪光速度较低,因触点不能破坏而导致短路的情况常常发生。到了中后期,闪光速度很高,触点以很高的频率连续爆破。

对过梁产生和破坏有明显影响的还有电源、电路参数,包括电源波形、焊接变压器二次电压值、电源和回路的阻抗等。采用交流电源时,过梁爆破主要发生在电压半周波形的中上部,因为此时外加瞬时功率较高,爆破更容易发生。而在电压半周波形下部形成的过梁,存在时间较长,并长到更大的尺寸。若采用直流电源,电压一直处于较高值,过梁的产生和破坏更为频繁,过梁尺寸较小。采用方波电源的情况与采用直流电源时类似。焊接变压器二次电压值较高时,有利于过梁爆破,但是过梁爆破过于激烈不利于加热。因此,在程控降压闪光对焊工艺中,在渡过闪光初期易短路的阶段后,要降低电压,以减少过梁爆破的频次。电源和回路的阻抗一般小于数十微欧,否则需要很大功率的电源来维持稳定的过梁产生和爆破过程。

2.闪光过程的稳定持续

闪光过程的稳定持续是指过梁形成-破坏过程的维持。在一定的焊接参数范围内,闪光过程的维持是由设备自动完成的。也就是说,闪光速度会根据设定的送进速度自动调整,不需要根据焊件的闪光情况,精确控制其送进程序。

闪光稳定时,既不发生短路也不发生闪光中断,此时两焊件的送进速度等于烧化速度。

闪光稳定过程中的能量关系:在Δt时间内,接触电阻发热提供的热量Q,等于把闪光时抛射出去的金属从初始温度T1加热到终温Tf消耗的能量Q1,与通过热传导传入焊件深处的热量Q2之和。

设接触电阻发热瞬时功率为q,则Q=qΔt。

Q1=Cm(Tf-T1)十mL

=CSvfΔtρ(Tf-T1)十SvfΔtρL

=SvfΔtρ[C(Tf-T1)十L]

式中C———金属的比热;

m———在一定时间内被闪光金属的质量;

L———熔化潜热;

S———焊件端面面积;

vf———焊件的闪光速度;

ρ———金属的密度。

Q2=2λΔtSdT/dx

式中λ———被焊金属的导热系数;dT/dx———焊件端面附近轴向的温度梯度。

由Q=Q1十Q2,得qΔt=SvfΔtρ[C(Tf-T1)十L]十2λΔtSdT/dx,故

闪光速度vf=(q-2λSdT/dx)/{Sρ[C(Tf-T1)十L]}

在稳定的闪光过程中,闪光速度根据设定的送进速度自动调整,其原因在于上式中的q值可在一定范围内由焊机自动调整,以适应送进速度的变化。若送进速度增加,超过闪光速度,则焊件会靠得更近,触点面积增大,接触电阻变小,焊机输出功率增大,触点处发热瞬时功率q值变大,闪光速度将增加;反过来,若送进速度降低,闪光速度会降低,避免了焊接回路完全断开。然而,功率q值的自动调整受焊机容量限制,因此,闪光速度vf也只能在一定范围内自动调整。

在闪光阶段初期,焊接端面温度T1低而dT/dx非常大,即使功率q值取最大值,闪光速度vf也较低。若强行高速送进,则送进速度超过焊机的最大闪光速度,使闪光过程因进入短路状态而中断。在闪光阶段中后期,焊接端面温度T1提高,dT/dx小,可以较快的速度闪光。此时以较高的速度送进,而不超过焊机的最大闪光速度,闪光速度自动调整为与送进速度相等,闪光过程稳定进行。

此外,采用预热闪光对焊工艺,可使焊接端面温度T1升高,焊机的最大闪光速度增大,因此可以提高送进速度。

3.焊件的加热

(1)热源 闪光对焊的热源是焊接端面处接触电阻和焊件内部电阻。

①接触电阻的大小由接触面积决定,受焊接端面处触点的数目、触点横截面面积、电磁力对过梁的压缩作用等因素影响。厚件焊接时,焊接端面面积较大,触点数较多,触点横截面面积一般较大,因此接触电阻小。闪光时,两焊件相互接近的速度越大,过梁的平均尺寸越大,故在闪光过程中,由于闪光速度逐渐提高,接触电阻逐渐减小。顶锻时,两焊件紧密接触,触点消失,接触电阻变为0,热量完全由焊件内部电阻的发热提供。

②焊件内部电阻是两电极之间、除焊口以外金属本身的电阻。由于金属的电阻率一般随温度升高而增大,所以在焊接过程中,虽然电极间材料长度缩短,焊件内部电阻值还是逐渐增大的。

在闪光对焊的闪光阶段,焊件内部电阻通常小于接触电阻,接触电阻产生的热量占总发热量的85%~90%,因此加热集中在焊口附近。直到闪光阶段的后期,由于焊件内部电阻变大,焊件内部电阻的发热才对焊件的加热产生明显的影响,使离焊口较远处的金属升温速度加快。带电顶锻时的热量完全由焊件内部电阻提供,加热集中在焊缝附近温度较高的区域,这是因为该区域金属处于高温状态,电阻率较远离焊缝处大,因而发热更多,升温更快,这又导致该区域电阻率的增加较远离焊缝处更大,两电极间金属的加热更集中。

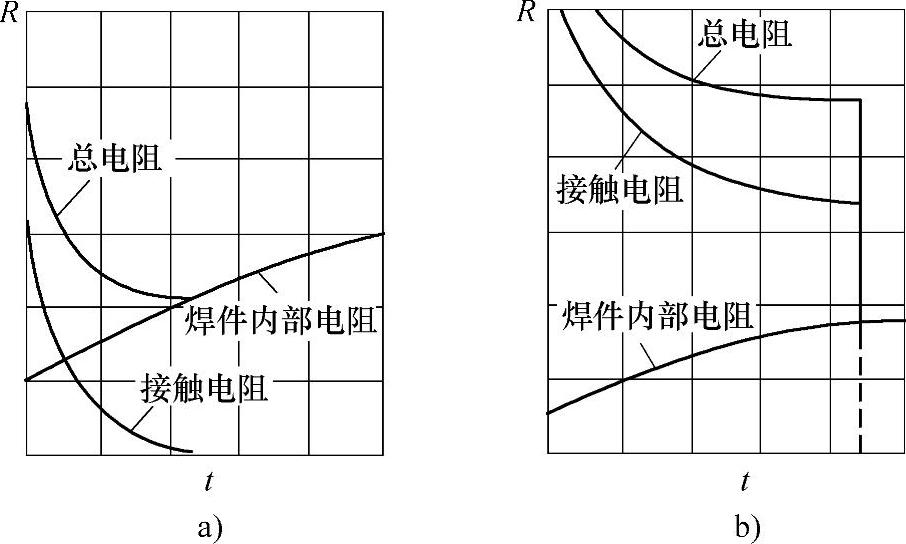

电阻对焊和闪光对焊接触电阻、焊件内部电阻和总电阻的变化如图1-3所示。

图1-3 接触电阻、焊件内部电阻和总电阻的变化

a)电阻对焊 b)闪光对焊(https://www.xing528.com)

电阻对焊加热开始时,接触电阻迅速减小,由焊件内部电阻的发热对电极间金属加热。此时,由于焊缝附近材料初始温度相近,发热并不是集中在焊缝附近,而是在电极间金属内均匀产生。

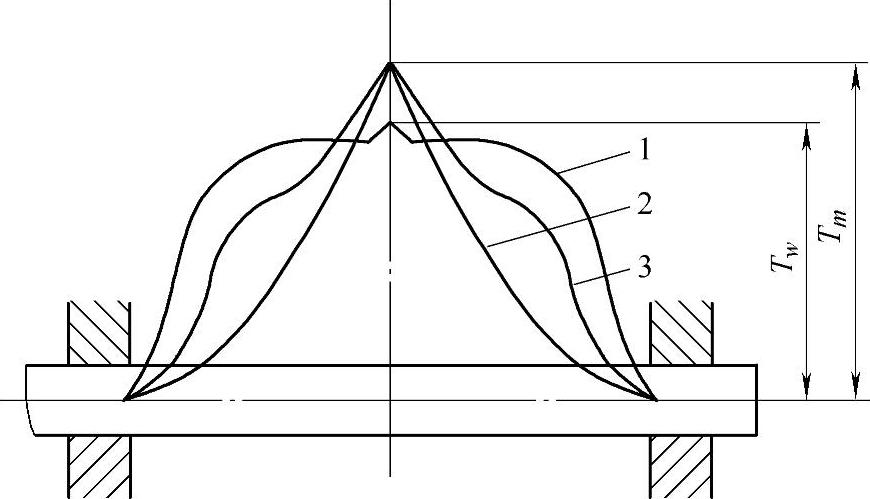

(2)温度分布 电阻对焊加热结束后获得的温度分布与闪光对焊时完全不同。闪光对焊时,获得的温度梯度较陡;电阻对焊时,温度场平缓。而采用预热闪光对焊时,在闪光过程之前,通电加热两电极间整个区域,此时,金属不闪光,发热情况与电阻对焊时相似。因此,预热闪光对焊获得的温度场,在接口附近与连续闪光对焊相似,在远离焊缝区域与电阻对焊相似。焊接结束时的温度分布如图1-4所示。采用预热闪光对焊技术有利于节省材料,减小所需的设备功率或降低焊后冷却速度。

图1-4 焊接结束时的温度分布

1—电阻对焊 2—连续闪光对焊 3—预热闪光对焊

Tw—焊接端面温度Tm—金属熔点

闪光对焊时获得较陡的温度场和集中加热的效果,正是其接头性能优良的原因。焊接端面金属快速熔化,触点在高温下爆破使焊接端面金属得到保护,顶锻时,焊接端面上的氧化物因液态金属的存在容易被挤出接口;同时,远离焊缝处温度低,在顶锻时加热和变形集中在焊缝附近较窄的区域进行,部分有害的过热金属被挤出。

从过梁产生和破坏的角度可进一步分析闪光对焊的加热过程。闪光对焊时加热集中的特性正是由触点的破坏引起的,过梁破坏使焊接端面接触面面积保持较小,接触电阻始终比焊件内部电阻大,因而电流同时通过焊件内部和焊接端面时,焊接端面处发热较多,升温更快。过梁的破坏使闪光对焊时加热集中,有利于高质量焊接接头的形成,但过梁的破坏也导致了闪光对焊闪光过程热效率的降低。

闪光对焊时,接触电阻析出的热量仅有一部分用于加热焊件,其余部分随过梁的破坏而从接口抛射出的金属损失掉。并且,这些被抛射出的金属还带走了焊件原有的热量。假设,一定时间内,接触电阻发热的热量为q0,其中,一部分热量q1在这段时间内随过梁爆破而损失,剩余部分q2用于加热焊件,作为接触电阻对焊件发热的有效热输入,q0=q1十q2。由于同时因过梁爆破损失的总热量qf包括q1和爆破带走的焊件原有热量q3。

qf=q1十q3

在此时间段内,焊件内积累的热量为q。

q=q0-q0=(q1十q2)2(q1十q3)=q2-q3

由于触点爆破导致焊件原有热量的损失q3=mCT=SvfρCT,故

q=q2-SvfρCT

式中m———闪光掉金属的质量;

S———焊接端面面积;

vf———闪光速度;

ρ———金属的密度;

C———金属的比热;

T———焊接端面温度。

闪光对焊闪光阶段的热效率η=q/q0=(q2-SvfρCT)/q0=q2/q0-SvfρCT/q0。在闪光阶段初期,过梁爆破不激烈,接触电阻发热的热量中大部分传入焊件深处,q2/q0值较大,而闪光速度vf、焊接端面温度T较低,触点爆破导致焊件原有热量的损失SvfρCT就少,因而热效率高。但在闪光对焊闪光后期,闪光激烈,接触电阻的热量还来不及传入焊件深处,即q2/q0值较小,而SvfρCT值较大,因此热效率可能极低,甚至为0。

在闪光对焊过程中,由于过梁爆破,热效率逐渐降低。当热效率为0时,输入的热量不再被焊件吸收,此时,虽然闪光过程在稳定进行,但焊件内温度场不随时间而改变,这种状态被称为“准稳态”。

当焊件以恒定的速度闪光时,趋向于进入“准稳态”状态。此时,焊件内温度呈指数分布,焊件内距闪光焊接端面x(垂直焊接端面方向)处材料的温度T(x)为

T(x)=T0十(Tm-T0)exp(-vf x/2a)式中T0———在两电极之间,远离焊缝的金属温度,在不预热的情况下为室温,在

预热的情况下为预热温度;

Tm———焊接端面温度,可视为金属的熔点;

vf———闪光速度;

a———热传导系数。

闪光速度越大,温度分布曲线越陡,焊件的加热区就会越窄,最终在焊件内积累的热量就越少。因此,在主要目的是积累热量的稳定闪光阶段,一般选择较低的闪光速度。焊接碳钢时,常以0.2~0.3mm/s的速度闪光;而焊接铝合金时,以3~5mm/s的速度闪光。

(3)提高加热效率的方法 为了进一步提高加热效率,在焊件内积累更多的热量,人们发明了程控降压闪光对焊技术和脉动闪光对焊技术。

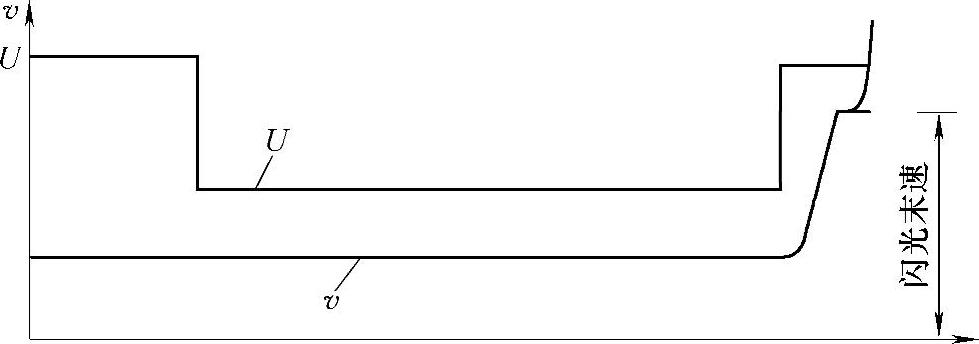

①程控降压闪光对焊技术是在闪光过程开始、激发闪光时,采用较高的电压;而在稳定闪光阶段,将电压降到较低位,达到更强烈加热的目的;到了加速闪光阶段,电压重新回到原来的高值。程控降压闪光对焊过程中焊接电压和送进速度的变化如图1-5所示。降低电压闪光时,过梁的存在时间加长,更多的热量传入焊件深处,且过梁破坏的剧烈程度降低,更多的熔化金属保留在焊接端面上,可获得更强烈的加热,焊接端面和内部的温度更高。程控降压闪光对焊技术通常用于钢质厚焊件的焊接,故闪光末速通常为0.8~1.2mm/s。

图1-5 程控降压闪光对焊过程中焊接电压和送进速度的变化

②脉冲闪光对焊技术是在焊件的进给运动上,叠加辅助的振动,或者根据监测到的电流大小,实时调整进给速度。目的是使焊件间的间隙周期性地加大和减小,使过梁被拉断或变细。过梁爆破时抛射出去的液态金属减少,零件可以得到更强烈的加热。焊接壁厚超过15mm的铝合金零件时,采用振动频率为20~35Hz的脉动闪光对焊方法,同普通的闪光对焊相比,可以使焊件内温度提高100~150℃。

需要指出的是,若采用预热闪光对焊技术,在其预热阶段,由于没有过梁爆破,加热效率几乎为100%,因此可以在焊件内积累大量的热量。但预热时易出现加热不均匀、不稳定的问题,而影响焊接质量的稳定性。而且,采用预热闪光对焊时,焊件内温度分布不利于获得最佳焊接质量。

4.获得平整焊接端面的方法

过梁的爆破会在焊接端面上留下凹坑,即火口。火口的深度主要取决于原有过梁的尺寸。因此,使过梁尺寸增大的因素会导致焊接端面更加不平。

焊接电压对火口深度有很大影响。电压稍提高时,过梁尺寸减小,可使焊接端面不平程度减轻;但若过度提高电压,则由于过梁爆破过分强烈,焊接端面不平程度更严重。采用直流电源焊接时,过梁爆破频次较采用交流电源焊接时增加,而过梁尺寸减小,焊接端面更平整。

焊机短路阻抗太大会导致火口较深,而且阻抗分量的影响比感抗分量的影响更为明显。

在薄壁零件上,火口的最大直径不会超过其厚度,而在厚工件上,火口的深度主要取决于闪光过程的参数。焊接薄壁零件时,火口深度可能仅为0.1~0.2mm,而焊接厚工件时,火口深度可能为几毫米。

闪光末期,在焊接端面上形成的熔化金属层的流动,可以使焊接端面变平。

5.焊接端面的保护

对焊接端面的保护是指较少或避免焊接端面的氧化。

过梁爆破时在接口内形成的金属蒸气和被抛出金属熔滴的强烈氧化,减小了接口内气体介质中氧气的分压,故降低了其氧化能力。碳钢焊接时,还能形成具有还原作用的CO气体。闪光越强烈,过梁爆破时形成的蒸气和熔滴越多,对焊接端面的保护作用越好。但是,过梁爆破的保护作用不能完全避免焊接端面的氧化。氧化可能在处于液态或固态的焊接端面上发生,氧化膜的厚度及其分布特征取决于金属的性质、气体介质的成分和闪光过程的强烈程度、均匀性等。气体介质中的氧或其他元素,还有可能溶解于焊接端面液态和固态金属中,使焊接接头的性能恶化。

闪光对焊时,焊接端面持续更新。在闪光末期,闪光速度较大,焊接端面更新速度快,材料刚刚露出表面,尚未来得及氧化,即被爆破,底层新鲜的材料构成新的表面。这提高了金属蒸气对焊接端面的保护效果,对焊接接头的质量具有很大的影响。因此,在顶锻前瞬间,需要特别强烈的闪光,高频次的过梁爆破,否则,将有可能在焊缝内出现氧化缺陷。

6.焊接端面上熔化金属层的形成

闪光过程中的过梁爆破后,会在焊接端面留下火口。在闪光初期,由于焊接端面的温度较低,过梁爆破后在火口底部和内壁表面残留下的液态金属极薄,并在极短的时间内凝固,直到下一次作为触点才会重新被加热至熔化。在闪光过程的中后期,焊接端面温度逐渐升高且在焊接端面各处温度较均匀,因而焊接端面上各处的熔化金属存在时间较长。此时闪光速度较高,从触点爆破留下火口至该火口处下一次爆破的时间较短,因此,在闪光中后期,焊接端面上的熔化金属可能还没来得及凝固即迎来下一次加热,故可以一直处于液态。到闪光阶段结束、顶端前瞬间,焊接端面上每一点都不凝固,因而在焊接端面上获得所需的熔化金属层。

可见,获得熔化金属层的条件是在焊接端面上每一点,前后两次过梁爆破的时间小于金属的凝固时间。同一时刻,焊接端面上各个不同的区域,前后两次过梁爆破的时间是不同的,因为端面表面不平。在焊接端面间间隙最大处,前后两次爆破时间最长。若该最长时间间隔小于金属凝固时间,则对于焊接端面上每一点,前后两次爆破的时间间隔都小于金属凝固时间,才能满足获得熔化金属层的条件。

最长时间间隔tm为

tm=Δ/v式中Δ———端面间的最大间隙;

v———闪光速度。

焊接端面间间隙决定于焊接端面表面的不平整程度。因此,改善表面平整程度、提高送进速度,tm值就会减小。仅考虑向工件内部的热传导,不计其他散热方式,近似计算焊接端面上熔化金属层凝固的最小时间ts。由于凝固过程放出的热量等于传入焊件内部的热量

δmSρC(T-Tm)十δmSρMo=ts×λ×S×dT/dx故ts=[δmρC(T-Tm)十δmρMo]/λdT/dx式中 δm———熔化金属层最薄处的厚度;

S———熔化金属层最薄区域的面积;

ρ———金属的密度;

C———金属的比热;

T———熔化金属层的温度;

Tm———金属的熔点;

Mo———凝固潜热;

λ———热传导系数;

dT/dx———焊接端面处的温度梯度(沿工件轴向)。

获得熔化金属层的条件可表示为

tm<ts,即

Δ/v<[δmρC(T-Tm)十δmρMo]/λdT/dx

可见,使焊接端面更平整,提高闪光速度,减小焊接端面处轴向温度梯度,都有利于在焊接端面上形成熔化金属层,从而有利于在顶锻时获得优质接头。同时,注意熔化金属层的形成还同金属的性质有关。闪光对焊截面面积不大的钢件闪光时,熔化金属层的厚度为0.1~0.3mm,其凝固时间为0.02~0.1s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。