除了单四线组的电缆外,一根电缆通常是由许多个四线组构成。为了减小电缆中邻近话路间的干扰,各个四线组必须按照各层中邻近四线组的绞距各不相同的原则排列。例如,偶数的四线组层中,其中一半的四线组为同一绞距h1,而另一半则为另一绞距h2。在同一层中,这两种不同绞距的四线组相互交替排列。对于奇数的四线组层,其中一个四线组是采用与上两种不同的第三个绞距h3进行绞合的。显然,如果是多层电缆,那么就应该有许多个不同的绞距。

四线组的节距可根据绞合原理来确定,一般均在100~300mm范围内,并有工艺文件具体规定,因此,工艺上具体如何实现这些规定,生产出符合要求的产品,这就是节距的调配,应根据设备节距表来进行调整。

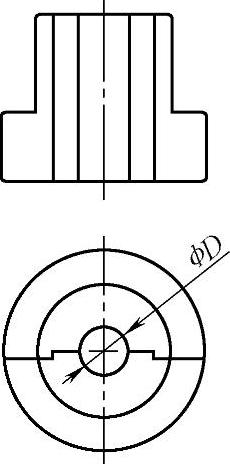

图7-6 星绞模具

1.模具

前面讲过,星绞的模具是哈夫式结构的钢模,如图7-6所示。

星绞时模具的配置,实际上是选择合适的孔径D。模具孔径的大小是影响星绞质量的很重要的因素,它会直接影响四线组K值的合格与否。如果孔径太大,星绞后线组不易保持四线的对称位置,而使星绞组K值过大。如果孔径太小,由于线组不易通过,而使四根单线不均匀地相互受压缩,这不仅会严重破坏四线组的对称性,导致K值增加,而且还会损坏单线的绝缘层,甚至也可能拉断线芯。

模具的尺寸,一般也都由工艺文件或工艺卡片规定。应当指出,工艺文件所给定的模孔尺寸大都是根据星绞后外径的理论值决定的。实际生产中,该理论值不一定与实际情况完全相符,在这种情况下,就要求操作者能根据生产中的具体情况正确地选择合适的孔径。

2.扎线及其节距

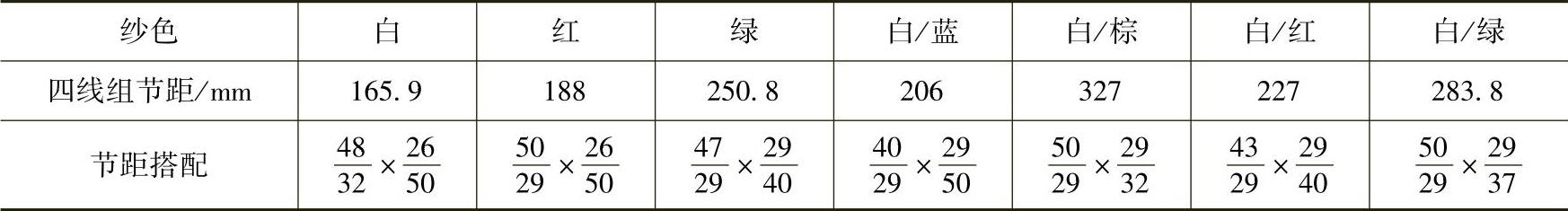

星绞后的四线组外,须间隙地缠绕有色的棉纱或塑料细丝,这项工作在星绞中称为扎纱或扎丝。它的作用有两个:一是扎紧四线组,保证四线组具有较稳定的结构,从这一点上讲,绕扎塑料(通常是聚乙烯)细丝要比绕扎棉纱来得好,这不仅是因为聚乙烯丝比起棉纱更富有弹性,从而使四线组捆扎更加稳定,同时,聚乙烯丝又不像棉纱那样容易受潮而使电缆的绝缘电阻大大降低。扎纱或扎丝的另一个重要作用是纱或丝的颜色是区分同一电缆里不同四线组的一种标志。因此,不同颜色纱或丝的绕扎是和每个不同绞合节距的四线组相对应的。表7-6列出了MKK7×4×1.2高频电缆不同扎纱颜色所对应的四线组节距搭配。

表7-6 不同扎纱颜色所对应的四线组节距搭配

扎纱或扎丝的节距也事先由工艺文件确定,一般都在30mm以内,过长的扎线节距对线组结构的稳定性是不利的。

3.单线上车的排列及张力控制

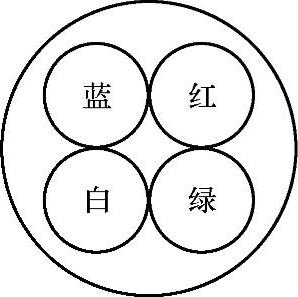

星绞四线组的单线分红、白、综、蓝四色,纸绝缘的四线组中的白色就是纸的本色,四根单线上车时的排列有明确的规定,一般都如图7-7所示,不可弄错。其中,互成对角位置的两线红—白,蓝—绿将分另组成一对工作回路。

图7-7 单线上车排列(https://www.xing528.com)

星形绞合时,上述四根单线放线张力的一致有很重要的意义,假如四根单线以相同的放线张力绞合,则四线组的结构容易是对称的,假如张力不等,则绞合的四线组其芯线的排列对中心不是对称的,线组的K值就可能很大而超出工艺规定的要求。

严格地讲,保证整个星绞过程中张力的一致,就是随着放线盘不断放线,其盘主加重量均不断减小,因此,开始时调好的张力不能认为等于放线终了的张力,这就要求在星绞过程中,操作者能经常调整张力,尽可能地保证四根单线自始至终张力一致。

张力的调整,目前都还是凭经验来实现的。一般认为当放线盘装上设备接好线后,用手轻拉芯线,若放线盘能随着转动,则张力就可以了。导线直径越细,张力应该越小。另外,在放线盘剩线变少时,张力也应控制得小些。

4.星绞的中间检查

星绞后的每盘制造长度四线组都需作中间检查。中间检查包括外观检查和电气检查两个方面。外观检查主要是根据工艺文件的规定检查节距、色谱、外径等是否符合要求。一般来讲,只要操作者仔细地按照工艺要求做好准备工作和进行操作,那么这项检查是不会有什么问题的。电气检查是实际生产中最容易发现星绞质量问题的一关,它主要由两项构成:导线的直流电阻和电阻差测试及电容耦合系数K1值的测试。

导线电阻不合格或电阻差(一般规定不超过回路电阻的1%)不合格,大致有以下几个方面的原因:

1)放线盘张力太紧或四盘线的张力不一致,紧的很紧,松的很松;

2)单线复绕时张力太紧,导线被拉细,或复绕中排线太乱,星绞时线头被其他各圈线压住,硬拉出来导线被拉细;

3)单线的导线本身就不均匀,直径不符合工艺要求。

电容耦合系数K1是目前控制对称电缆串音衰减的一个重要指标,这一点对低频的对称电缆就更有实际意义。因此,在星绞工艺中K1值都有明确的规定,一般而言,对作高频用的四线组,其K1值的绝对值不应超过20;而作低频用的四线组,其K1值的最大绝对值也不能大于40。

电容耦合系数实际上是由四线组各芯线间部分电容的不平衡引起的,要消除这种直流耦合,就必须保证四根芯线的位置与中心对称。因此,芯线的相互对称是消除或降低星绞四线组K1值的关键。从这点出发,往往可找到线组K1值不合格的直接原因。

实际生产中造成K1值不合格的原因大致如下:

1)模孔太大,没有对星绞的四根单线起到应有的约束作用,造成芯线位置不对称;

2)扎纱或扎丝太松,芯线位置不固定,破坏原来的对称,这时大节距的扎纱就更为重要;

3)单线本身绝缘外径不均匀,或偏心;

4)绞线盘放线张力太松或不均匀,造成线组绞合的不对称。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。