我们知道,为了增加电缆的可弯曲性和尽可能地避免导线接头的断裂影响,通信电缆特别是射频电缆或海底同轴电缆的内导体都采用由许多根细导线绞合起来的多芯绞线型式的结构,这种绞线结构的导体都是在管绞机或其他绞线机上完成的。

1.管绞机的基本结构

通信电缆生产中使用最多的是管绞机,它一般可按放线盘的尺寸和装盘数的多少来定名其型号。通常有下列几种:100型、200型和400型12盘管绞机。在国外,生产深海同轴电缆时,则还有40盘以上的大型高速管绞机。下面以400型12盘管绞机为例简单介绍一下管绞机的基本结构。

400型12盘管绞机是一种典型的管式绞线机,之所以称它为400型12盘管绞机,是因为这种管绞机所能容纳的最大放盘数为12个,放线盘侧板直径为400mm。

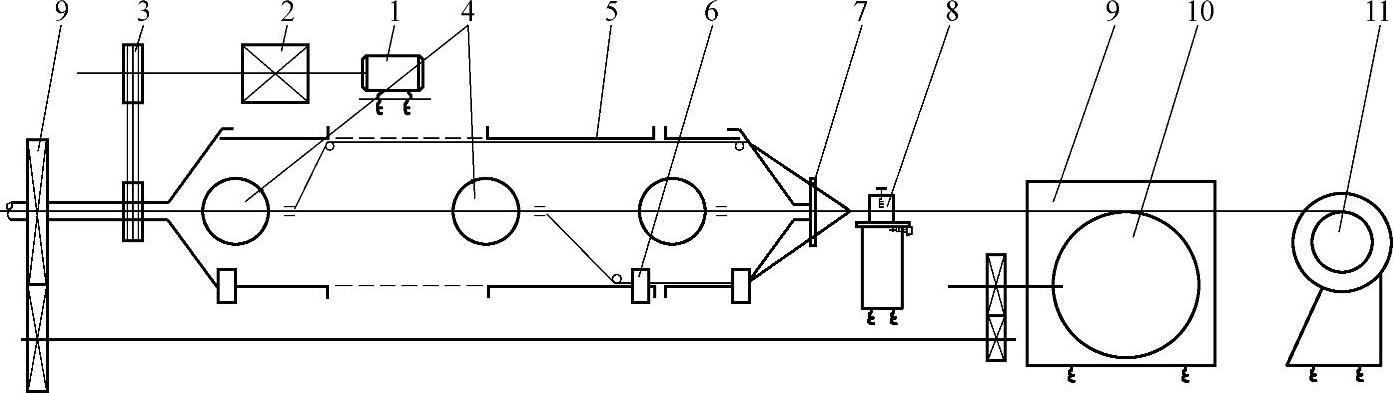

400型12盘管绞机由下列几个主要组成部分:电动机、管式绞笼、托轮、绞线模架、牵引轮、收线架及齿轮传动机构。400型12盘管绞机结构示意图如图7-1所示。

电动机:整台机器的动力来源,其功率的大小直接由管绞机的大小和型号来决定。

绞笼:一个管状的笼子,为了生产方便,整个绞笼由许多节相同的笼子连接而成。绞笼的中心设有十二个放线架,用以安放线盘。绞笼的前端是分线板,分线板把每根由线盘放出的单线各自分开地送入在它前面不远处的绞线模。因此绞笼的作用有两个:一是设置放线盘;二是使由放线盘出来的每根单线通过分线板产生一个顺着设备轴心旋转的运动。

托轮:长而沉重的绞笼的主要支承装置,又是精确校正绞笼中心的主要部件。

绞线模架:用来放置绞线模,并可调节与分线板之间的距离。

牵引轮:牵引轮的作用是使单线产生一个沿绞线机轴线向前运动的状态。

齿轮传动机构:将动力传递给牵引轮和收线架,并使它的运动与绞笼的传动紧密配合。

图7-1 400型12盘管绞机结构示意图

1—电动机 2—变速箱 3—带轮 4—放线盘 5—绞笼 6—托轮 7—分线板 8—绞线模架 9—齿轮传动机构 10—牵引轮 11—收线架

2.绞合的基本原理

单线的绞合是这样实现的:放线盘水平设置在绞笼的中央,其轴线与绞笼本身的轴线相垂直。由于放线盘架的特殊结构,绞笼转动时,放线盘却始终保持水平位置,并可在导线的牵引作用下,沿着它自身的轴线转动放线。

每只放线盘的出线分别经过前面支架上的模孔后各自沿着设置在绞笼内壁上的导轮和穿线模穿过绞笼端头的分线板,并在前面远处的绞线模中相互会合在一起。这样,当绞线机运转时,每根单线一方面受到一个绕着绞笼轴线转动的力,另一方面又受到前面牵引轮的向前拉力。这样两个力产生的复合运动,在绞线模作用下就实现了导线以一定节距的绞合。绞合后的导线通过牵引轮和计米器后,由放线盘收线。

3.导线绞合应注意事项

(1)放线盘张力的控制

每一线盘都配有张力控制装置,以控制放线的张力。张力控制适当与否,对绞线质量有重要影响,太紧容易引起导线拉得太紧而易拉细,不合线径的实际要求,有时也可能把导线拉断。

(2)导线的接头(https://www.xing528.com)

导线断线后要接头,放线盘换盘时也要接头,因此,接头在绞线中是经常要碰到的,接头的好坏对绞线质量的影响也很大。接头不牢,容易再次断线,接头过大,也会破坏绞线结构的均匀圆整性,另一方面也可能因为绞合时通不过绞线模而造成绞线扭结,甚至把整根绞线拉断。因此对接头必须有一定的公差要求,一般规定为不得超过原来单线的正公差。

(3)绞线用的模具有穿线模和绞线模两种

穿线模一般要求并不高,只要达到孔径与长度要求即可。绞线模,习惯上又称并线模,是绞线的主导模具,多为哈夫结构。并线模模径的选择是十分重要的,大小应确定,以稍紧一点为好。太松或太紧都不能保证绞合线的圆整,也有可能出现三角形绞线或跳线现象,同时又因为绞线不紧而影响下道绝缘工序的正常进行。但模径也不能太小,过小会使绞线不易通达而造成扭结。

此外,并线模的位置也应适当,离分线板太远,则等于没有作用,太近了模子受力过大容易损坏,按习惯的操作应放在绞线未成形前一些为宜。

4.节距大小的选择

节距的大小将直接影响电缆的弯曲性能和电气性能,节距大,绞线的有效电阻小,电缆的衰减则变小,电气性能好,此外,本工序的产量高,也可节约原材料。其缺点是柔软性差,弯曲时也容易使绞线松开,这对下道工序的加工有不利影响。节距小,绞线的柔软性较好,但有效电阻大,从而电缆的衰减也大,电气性能差,同时,本工序的产量低,原材料用量大。因此,节距大小的选择应将以上两个方面综合起来考虑,通常是采取绞线的外径d乘以节距比k,即

h=dk (7-1)

实践证明,k一般取18~20较为合适。

实际生产时,节距的大小都已事先由工艺文件定好,因此,具体的问题往往是如何来实现已给定的节距。

前面讲过,当设备运转时,由于每根单线一方面受到牵引轮的拉力而产生向前的速度,另一方面,除了中心的一根单线外,其余单线又都因绞笼的转动而具有一个绕着设备轴线转动的转速。因此,在绞笼每转一周时,实际上导线也同时都向前移动了一段距离,这样就完成了外转的各根导线围和中心的一根导线的绞合。而绞笼转过一周时,导线向前移动的那段距离,就是一个节距。由此,我们可得到节距h,牵引轮线速度v和绞笼转速n这三者之间的关系:

h=v/n (7-2)

显然,当线速度一定时,绞笼转速快,节距就短,绞笼转速慢,节距就长。反之,当绞笼转速固定不变时,线速度快,节距就长,线速度慢,节距就短。

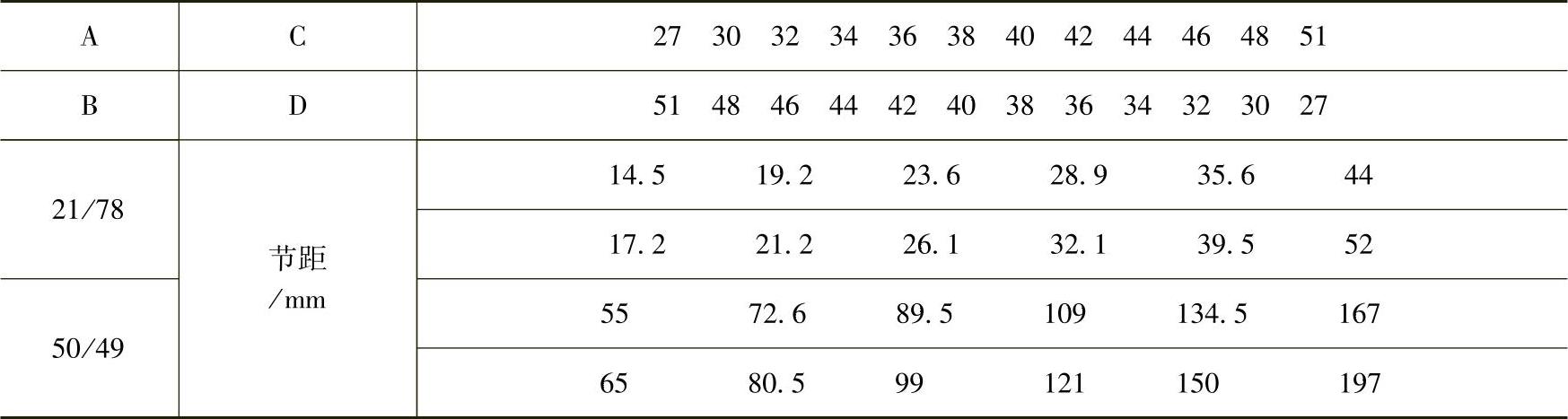

实际生产中要改变绞笼的转速来实现所需要的节距是很困难的,而改变牵引轮的线速度是很容易的,只要调换传动牵引轮的齿轮的节距就可以了。400型12盘管绞机的节距表见表7-1。

表7-1 400型12盘管绞机的节距表

5.常见质量问题分析

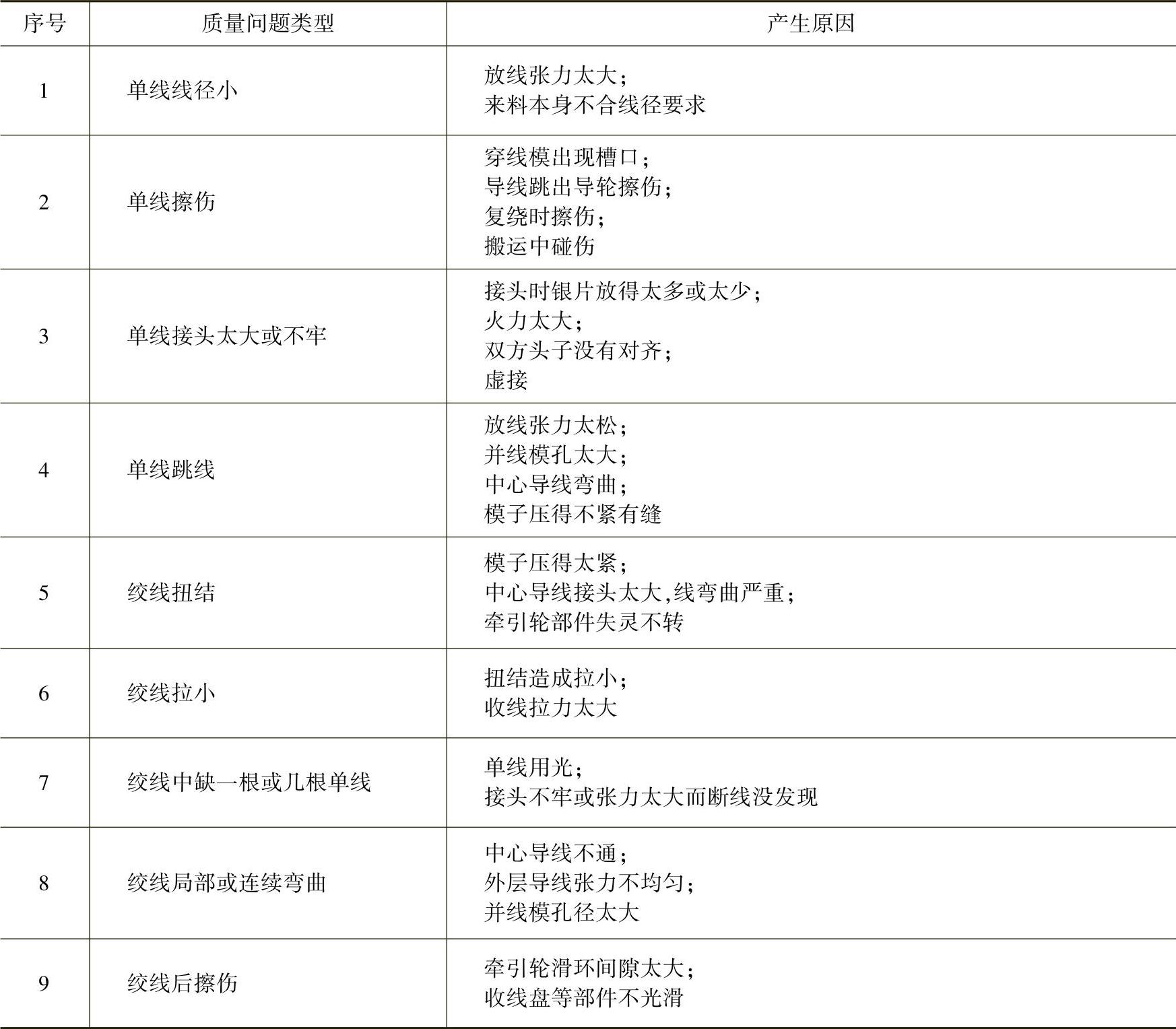

在实际生产中,如果对某些方面稍有忽视,往往会出现质量上的问题,现将生产中常见的一些质量问题及其产生的原因列于表7-2,以供参考。

表7-2 绞线常见质量问题及产生原因

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。