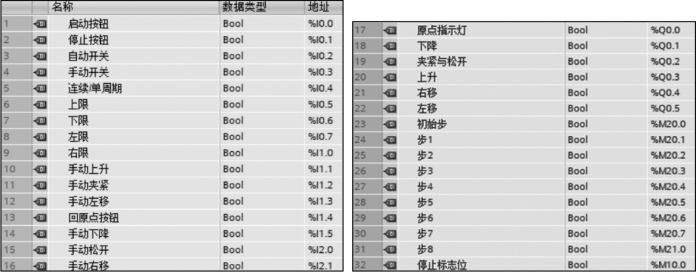

1.确定PLC 变量

根据任务要求,分析机械手的工作过程,确定该任务的PLC 变量分配表,如图7-29所示。在PLC 变量表中,连续/单周期、手动开关、自动开关的输入量元件为开关,上限、下限、左限、右限的输入量为限位开关,其他为按钮,原点的输出量元件为指示灯,其他都为电磁阀。除设置必要的输入输出变量外,还给每个步分配了地址,分别为M20.0 ~M20.7、M21.0,还有一个停止标志位M10.0,作为在自动控制模式下,按下停止按钮后的状态保存。

图7-29 PLC 变量表

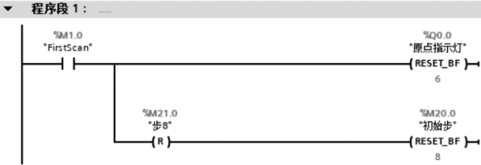

2.程序设计

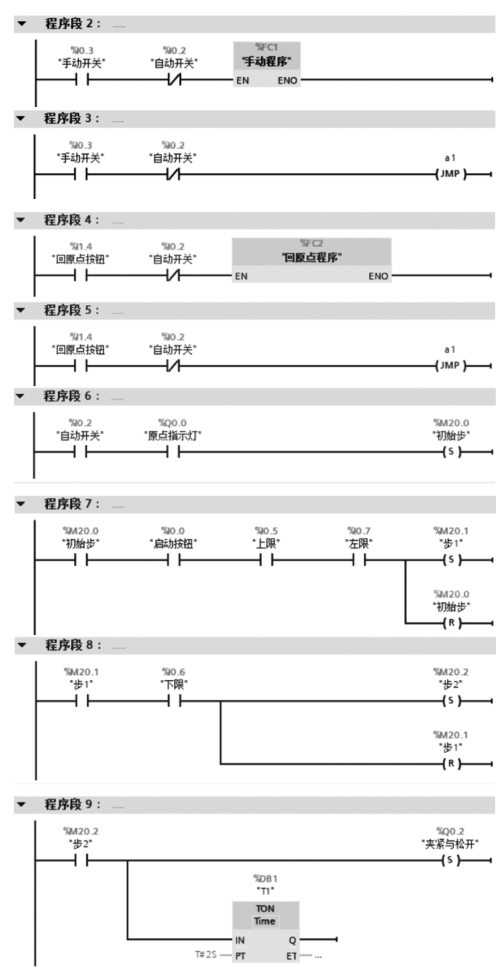

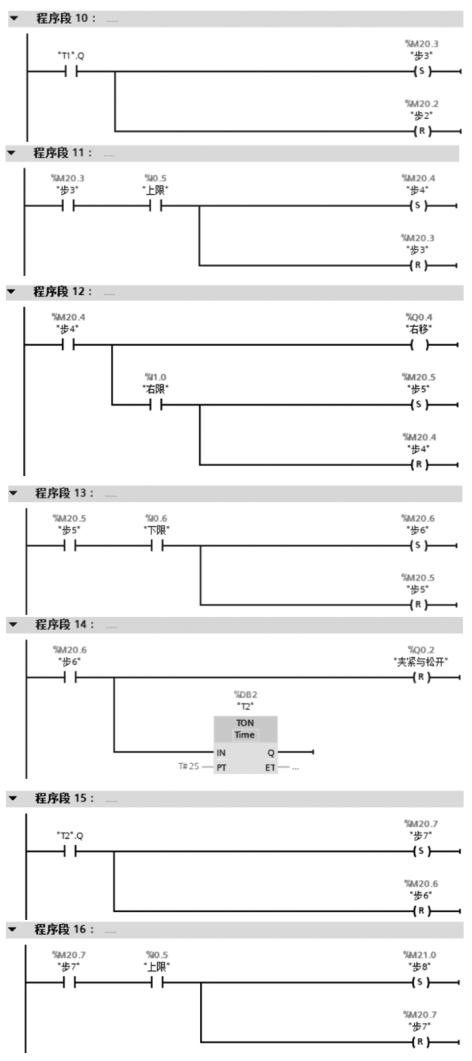

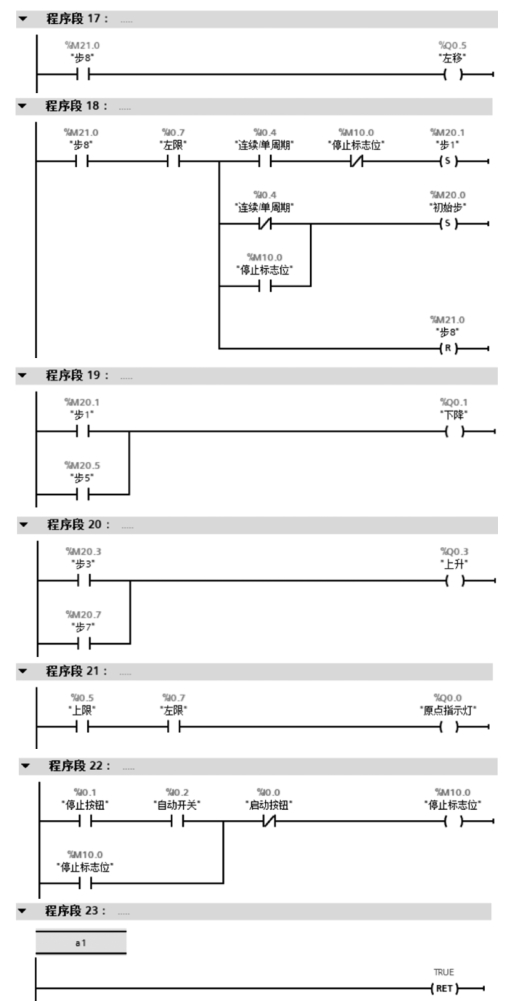

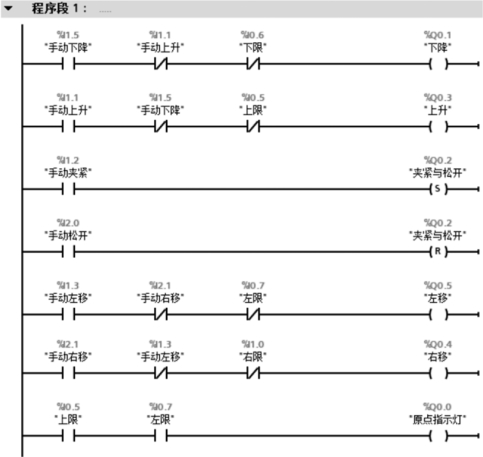

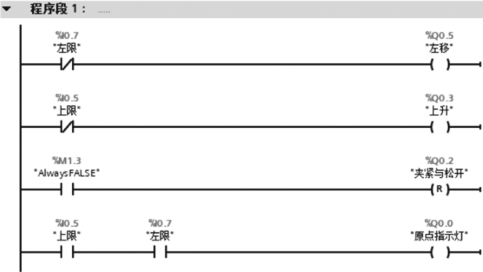

根据控制要求,按照工作方式将控制程序分为三部分,其中,第一部分为自动程序,包括连续和单周期两种控制方式,在主程序里完成;第二部分为手动程序,采用函数进行控制;第三部分为自动回原点程序,采用函数进行控制。图7-30所示为多种工作方式机械手的主程序,图7-31所示为多种工作方式机械手的手动控制程序,图7-32所示为多种工作方式机械手的回原点控制程序。在主程序中,程序段1:初次扫描,把所有的输出和步都复位清零;程序段2:合上手动开关,程序调用FC1 函数,执行手动程序;程序段3:手动工作模式下,跳过自动控制程序段;程序段4:按下回原点按钮,程序调用FC2 函数,执行回原点程序;程序段5:回原点工作方式下,跳过自动控制程序段;程序段6 ~17:自动模式下的各个状态的顺序控制,具体的编程方式和上个任务类似;程序段18:自动状态下,若为单周期控制模式或途中有按下停止按钮,则程序置位初始步,重新等待启动按钮按下才可以进行下一步的工作,若为连续控制模式,则程序置位步1,自动进行新一轮的工作;程序段19 ~20:步1、步5 接通时,Q0.1 接通,机械手下降,步3、步7 接通时,Q0.3 接通,机械手上升,其他的输出Q,都只对应一个步,直接编制在相对应的步里,也可以像上个机械手的任务一样,统一放在各个步的顺序控制结束后;程序段21:机械手回到原点时,原点指示灯Q0.0 亮;程序段22:在自动状态运行过程中,若中途有按下停止按钮,把这个按过停止按钮的状态存储在M10.0 中;程序23:跳转指令执行后,跳转的位置a1,程序结束。图7-31 的手动控制程序和图7-32 的回原点控制程序,控制过程比较简单,请读者自行分析。

图7-30 多种工作方式机械手的主程序

图7-30 多种工作方式机械手的主程序(续)

(https://www.xing528.com)

(https://www.xing528.com)

图7-30 多种工作方式机械手的主程序(续)

图7-30 多种工作方式机械手的主程序(续)

图7-31 多种工作方式机械手的手动控制程序

图7-32 多种工作方式机械手的回原点控制程序

3.仿真与调试

打开仿真软件S7-PLCSIM,下载所有的块。打开SIM 表格_1,生成IB0、IB1、IB2、QB0、MB20、M21.0、M10.0 的SIM 表条目。单击程序编辑界面中工具栏上的![]() 按钮,启动监视功能。仿真时,单击I0.4 按钮,Q0.3、Q0.5 接通,表示程序调用回原点函数,机械手执行左移和上升的动作,仿真结果如图7-33所示。当按下I0.5、I0.7,模拟机械手已到达原点位置,Q0.0 原点指示灯亮。合上手动开关I0.3,程序调用手动控制函数,按下手动上升按钮,机械手手动上升,按下手动左移按钮,机械手手动左移,其他的手动动作类似。断开手动开关I0.3,合上自动开关I0.2,按照机械手的动作顺序去按下对应的输入I,模拟限位开关的动作,观察输出Q 的状态是否与控制要求一致,若不一致,就需要查看监控状态下的程序,查找原因。若与控制要求一致,说明调试成功。

按钮,启动监视功能。仿真时,单击I0.4 按钮,Q0.3、Q0.5 接通,表示程序调用回原点函数,机械手执行左移和上升的动作,仿真结果如图7-33所示。当按下I0.5、I0.7,模拟机械手已到达原点位置,Q0.0 原点指示灯亮。合上手动开关I0.3,程序调用手动控制函数,按下手动上升按钮,机械手手动上升,按下手动左移按钮,机械手手动左移,其他的手动动作类似。断开手动开关I0.3,合上自动开关I0.2,按照机械手的动作顺序去按下对应的输入I,模拟限位开关的动作,观察输出Q 的状态是否与控制要求一致,若不一致,就需要查看监控状态下的程序,查找原因。若与控制要求一致,说明调试成功。

图7-33 PLC 的SIM 表格

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。