1.确定I/O 分配

根据控制要求,确定机械手控制的I/O 分配表,如表7-1所示。

表7-1 I/O 分配表

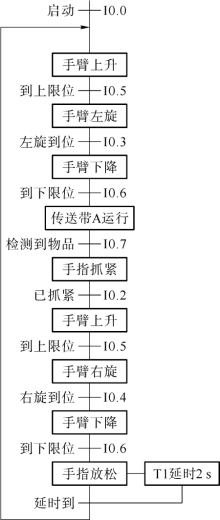

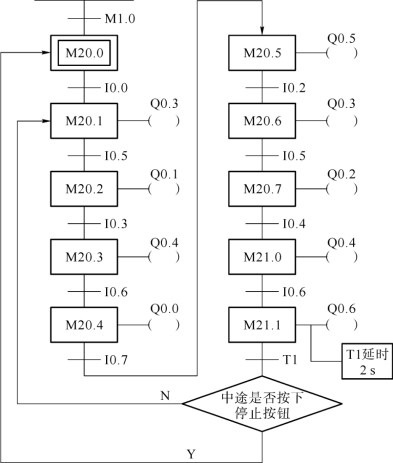

2.绘制顺序控制功能图

根据机械手的工作过程、I/O 分配表,画出在中途没按下停止按钮的情况下该机械手的控制流程图,如图7-22所示。根据任务要求以及控制流程图,可绘制出顺序功能图,如图7-23所示。

图7-22 控制流程图

图7-23 顺序功能图

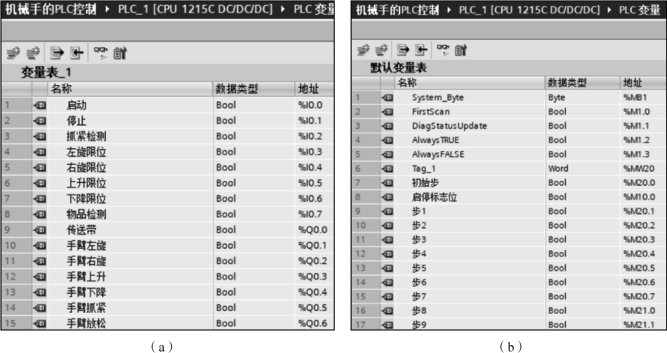

3.确定PLC 的变量

根据PLC 的I/O 分配以及机械手控制的顺序功能图,确定PLC 的变量表,如图7-24所示,其中输入输出变量表放在自建的变量表_1 中,其余的变量放在默认变量表中。

图7-24 PLC 变量表(https://www.xing528.com)

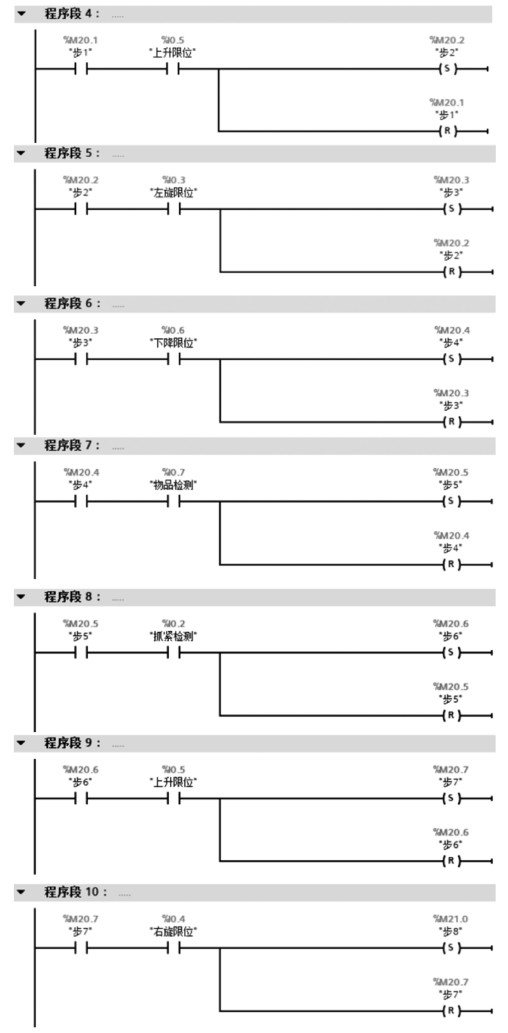

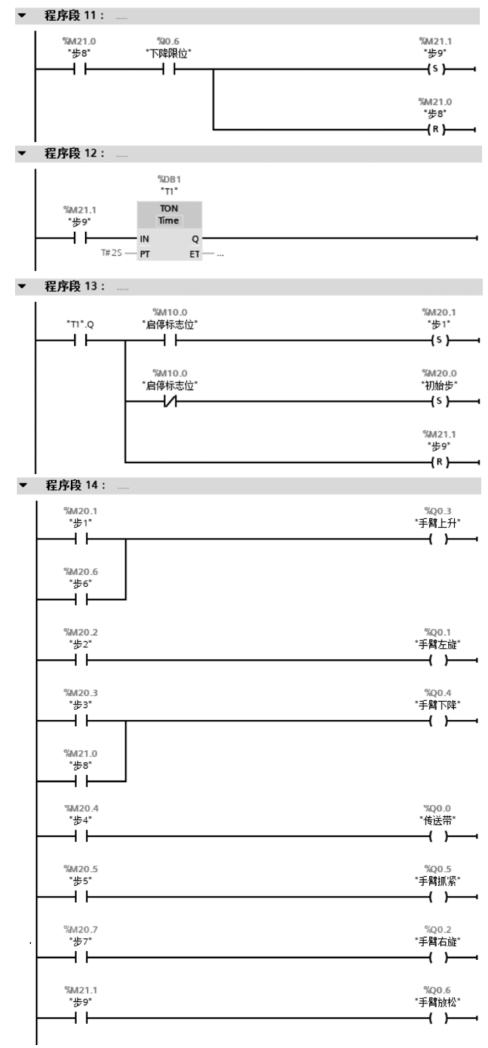

4.程序设计

根据PLC 的变量表与顺序功能图,机械手控制的PLC 程序如图7-25所示,这里的程序采用置位复位指令设计法。程序分析如下:程序运行后,M1.0 接通一个扫描周期,使得M0.0 置位,激活初始步,按下启动按钮,I0.0 常开触点接通,启停标志位M10.0 接通,位存储器M20.1 接通,接通步1,复位初始步,Q0.3 接通,手臂上升电磁阀YV3 通电,手臂开始上升。碰到手臂上升限位开关LS4 后,I0.5 接通,激活步2,Q0.1 接通,手臂左旋电磁阀YV1 通电,手臂开始左旋。碰到手臂左旋限位开关LS2,I0.3 接通,激活步3,Q0.4 接通,手臂下降电磁阀YV4 通电,手臂开始下降。碰到下降限位开关LS5 后,I0.6 接通,激活步4,Q0.0 接通,传送带A 运行,物品检测光电开关检测到有物体来的时候,检测开关动作LS5 工作,I0.7 接通,激活步5,Q0.5 接通,手臂抓紧电磁阀YV5 动作,开始抓物品。抓紧后,手指抓紧检测开关LS1 动作,I0.2 常开触点接通,激活步6,Q0.3 接通,手臂上升电磁阀YV3 通电,上升到极限位置时,手臂上升限位开关LS4 动作,I0.5 接通,激活步7,Q0.2 接通,手臂右旋电磁阀YV2 通电,手臂开始右旋。右旋到极限位置时,手臂右旋限位开关LS3 动作,I0.4 接通,激活步8,Q0.4 接通,手臂下降电磁阀YV4 通电,手臂开始下降。下降到极限位置时,手臂下降限位开关LS5 动作,I0.6 接通,激活步9,Q0.6 接通,手臂放松电磁阀YV6 通电,手臂开始放松,定时器T37 开始延时,2 s延时时间到,如果在机械手之前的运行中按下停止按钮SB2,启停标志位M10.0 断开,激活步0,回到准备状态,直到按下启动按钮,机械手才重新进行新一轮的动作。如果没有按下停止按钮,激活步1,机械手继续执行新一轮的动作。需要说明的是,在激活下一个步的同时要复位当前的步,有些步需要接通同一个输出Q,所有步对应的输出Q 在程序段14 中。

本任务用到的电磁阀都是双电控电磁阀。若是把其中的抓紧、放松状态改为单电控电磁阀控制,电磁阀接通时为抓紧,断电时为放松,那么它们只需要一个输出点Q 控制,程序也要稍做修改。左旋与右旋、上升与下降的动作也可以采用单电控电磁阀来实现。该机械手的PLC 控制程序也可以用启保停设计法,还可以用移位指令来实现。

图7-25 机械手控制的PLC 程序

图7-25 机械手控制的PLC 程序(续)

图7-25 机械手控制的PLC 程序(续)

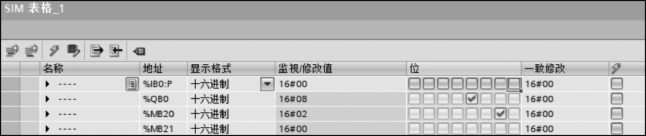

5.仿真与调试

打开仿真软件S7-PLCSIM,下载所有的块。打开SIM 表格_1,生成IB0、QB0、MB20、MB21 的SIM 表条目。仿真开始后,M20.0 马上变为1 状态,表示首次扫描激活初始步,单击程序编辑界面中工具栏上的![]() 按钮,启动监视功能。仿真时,双击I0.0 的方框,模拟按下启动按钮,Q0.3 接通,M20.1 接通,表示步1 为活动状态,仿真结果如图7-26所示。按照顺序功能图7-23 的动作流程去按下对应的按钮,观察输出Q 的状态是否与控制要求一致,若不一致,就需要查看监控状态下的程序,查找原因。若与控制要求一致,则说明调试成功。

按钮,启动监视功能。仿真时,双击I0.0 的方框,模拟按下启动按钮,Q0.3 接通,M20.1 接通,表示步1 为活动状态,仿真结果如图7-26所示。按照顺序功能图7-23 的动作流程去按下对应的按钮,观察输出Q 的状态是否与控制要求一致,若不一致,就需要查看监控状态下的程序,查找原因。若与控制要求一致,则说明调试成功。

图7-26 机械手控制的PLC 仿真SIM 表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。