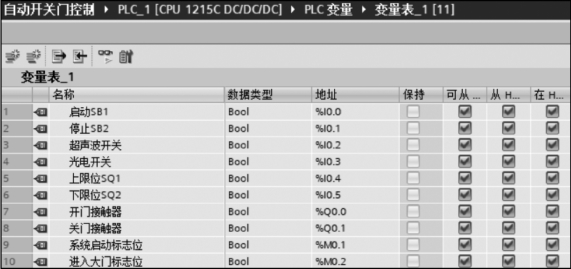

1.确定PLC 的变量

根据任务要求的内容,可以确定PLC 的I/O 分配,PLC 变量表如图7-4所示。图7-4 中除了PLC 的输入、输出变量外,还增加了两个位存储器变量M0.1 和M0.2,作为系统启动和停止的标志位。该任务的PLC 外部接线图与模块三中电机正反转的外部接线图类似,不再重复绘制。

图7-4 PLC 变量表

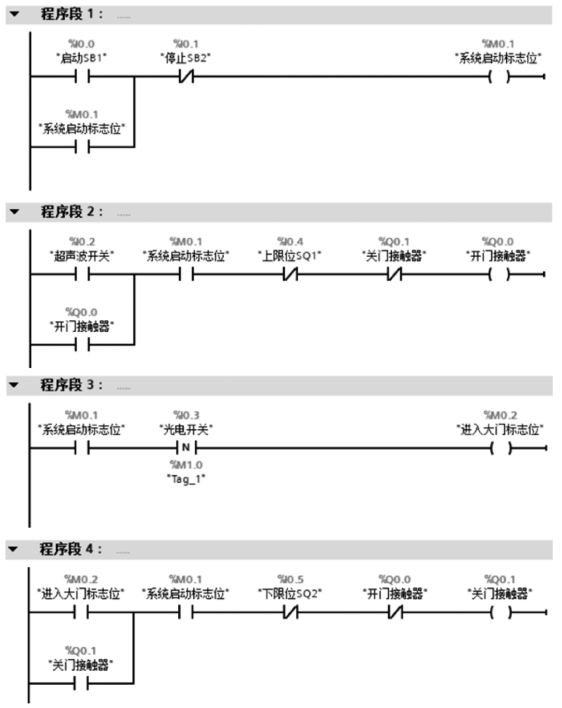

2.程序设计与调试(https://www.xing528.com)

自动开关门控制的PLC 程序如图7-5所示。该程序的设计是采用了经验设计法,由两个接触器控制电机来完成开门和关门的动作,相当于电机的正反转,需要互锁环节。在程序中也用到了基本的启保停程序。程序段1:按下启动按钮,接通启动标志位M0.1 并自锁,按下停止按钮,断开启动标志位M0.1。程序段2:在系统启动的前提下,即M0.1 常开触点接通,超声波接收开关检测到车辆驶近大门时,超声波开关I0.2 接通,开门接触器Q0.0 线圈接通,电机执行开门的动作,到达上限位SQ1 时,其常闭触点断开,Q0.0 断开,电机停止。程序段3:在系统启动的前提下,若车已完全进入大门时,红外光束被车辆由挡住变为不挡住,光电开关从1 变为0 时,I0.3 信号的下降沿来到,其触点接通一个扫描周期,进入大门标志位M0.2 线圈接通。程序段4:动作原理与程序段1 类似,在系统启动的前提下,车辆已进入大门后,M0.2 常开触点接通,关门接触器Q0.1 线圈接通,电机执行关门的动作,到达下限位SQ2 时,其常闭触点断开,Q0.1 断开,电机停止。任意时刻,按下停止按钮,M0.1 线圈断开,其常开触点断开,开门接触器Q0.0 或关门接触器Q0.1 断开,系统停止工作。

打开仿真软件S7-PLCSIM 生成IB0、Q0.0、Q0.1 的SIM 表。单击对应的按钮I,观察输出Q 的状态,若符合任务要求,则说明调试成功。请读者自行仿真并查看运行结果。

图7-5 自动开关门控制的PLC 程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。