直接铸造成形是指采用快速成形技术制造铸型或型壳,再利用所制铸型或型壳直接进行浇注成形。这一过程也称为无模铸造(Patternless Casting Manufacturing),所对应的传统铸造方法是壳型铸造、陶瓷型铸造、熔模铸造和石膏型铸造,具体的工艺流程如图10⁃33所示。

1.壳型铸造

传统的壳型铸造是在造型机中进行壳型的制造,原料为树脂覆膜砂,利用造型机将壳型进行紧实,然后工作面加热,形成壳型。根据壳型铸造的工艺特点,可以进行壳型铸造的快速成形方法包括:选择性激光烧结(SLS)和3D打印(3DP)。

图10⁃33 无模铸造快速成形工艺流程

a)零件数模 b)铸型或型壳数模 c)分层生成及扫描路径 d)上表层铺砂 e)喷射黏结剂 f)喷射固化剂 g)成形完毕 h)清除干砂 i)浇注 j)铸件

(1)SLS法 SLS法比较适合进行覆膜砂的壳型成形,原材料同样是树脂覆膜砂,具体的成形过程是:首先将一个零件建立三维实体模型,然后转换成STL文件格式,以便进行CAD模型数据处理。CAD模型数据处理主要包括分层、轮廓编辑等。由于SLS工艺是将铸件分割成一层层的断面进行加工,因此,要用软件对STL文件格式的模型进行切片,以便提取铸件的断面轮廓。将每一片层的数据传到自动成形机上,逐层固化覆膜砂,完成对零件模型的烧结。

在切片过程中,由于断面上一些部位可能暂时处于孤立位置,影响快速成形时这些部位的稳定性,因此要进行加固处理,例如增加一些细柱状或肋状支撑结构,以保证固化时,固化断面均处于稳定状态。还可以采用以下工艺原则来处理这一问题。

1)第一层烧结面积不能太小。如图10⁃34所示,A点处烧结面积接近零,如果烧结面积太小,由于定位不稳固,受加砂和刮平过程的摩擦作用,容易使已烧结的型砂发生移动甚至脱落,从而影响铸型和芯子的尺寸精度。

图10⁃34 第一层与基面接触面积过小的情况

2)铸型和芯子要尽量避免“倒梯形”结构,以免翘曲变形。

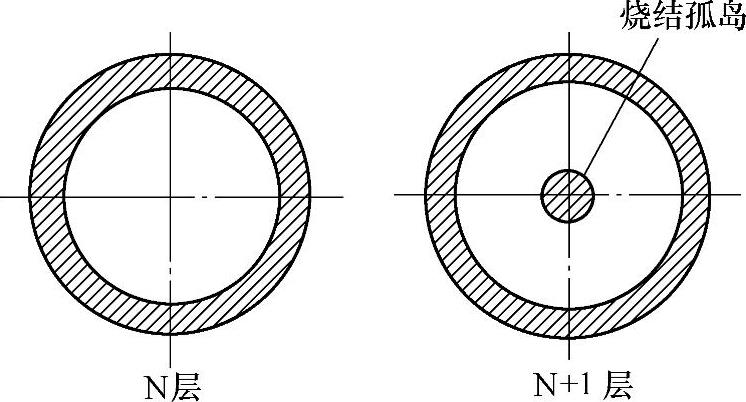

3)不允许烧结过程中突然出现烧结孤岛现象。SLS成形过程的烧结孤岛如图10⁃35所示。由于孤岛没有“底部”固定,容易在粉料的刮平过程中发生移动。这种情况在型和芯的整体烧结时常会出现,此时应考虑铸型和芯子工艺的其他设计方案。

4)要避免悬臂式结构。图10⁃34所示结构的中间为球体,球体两侧为同心等径圆柱体,在烧结该圆柱体的过程中,在B点,即圆柱体的底部出现悬臂,此时对烧结制件的精度影响较大。由于悬臂处的固定不稳固,除了在悬臂处易发生翘曲变形外,刮平时还容易产生烧结砂块的受力移动,因此,在烧结类似上述结构的铸型或芯子或者制件时,最好在中心线处分为两半,从中心线处即分型或分芯面处开始烧结,该平面直接坐落于基面上。最后由两半铸型或芯子黏结成整体铸型或芯子。

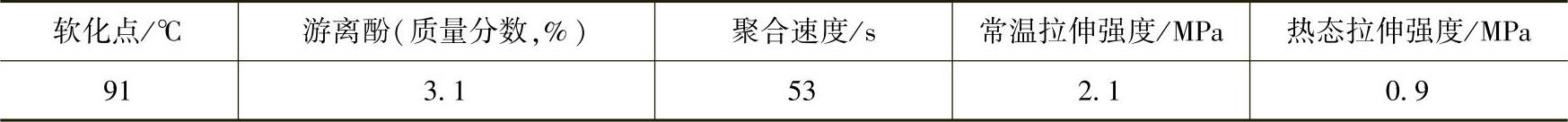

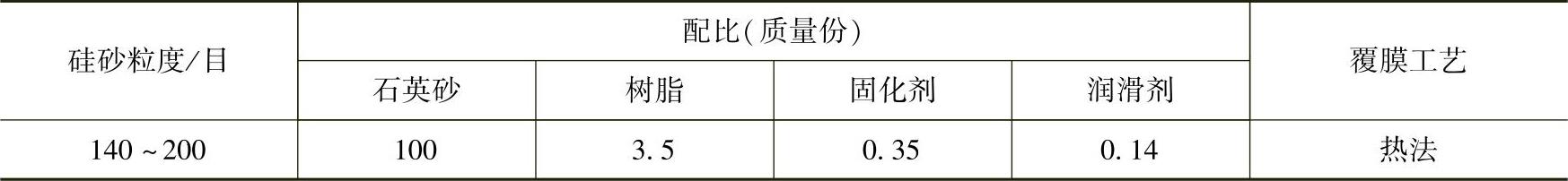

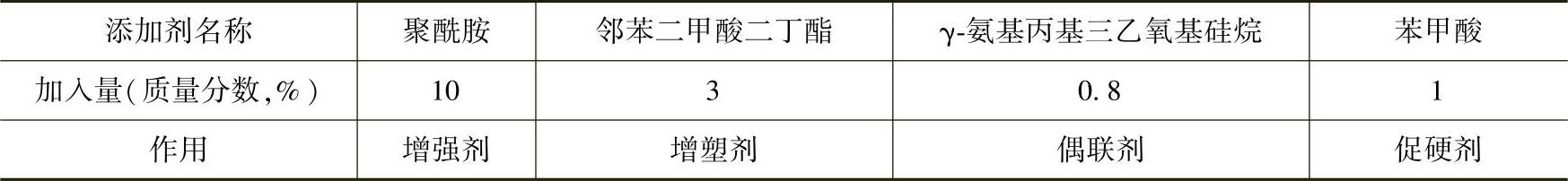

SLS方法中的黏结剂可采用热塑性酚醛树脂,其技术指标见表10⁃4,覆膜砂的配比见表10⁃5。该配比为基本配比,为了使覆膜砂更适合快速成形,并且改善覆膜砂的使用性能,需要向基本配比中加入改性剂,其配比见表10⁃6。

图10⁃35 SLS成形过程的烧结孤岛

表10⁃4 热塑性酚醛树脂技术指标

表10⁃5 覆膜砂的配比

表10⁃6 改性剂配比

(2)3DP法 3DP法与上述SLS法相类似,不同之处在于粉末的黏结方式上。3DP法主要是依靠液态黏结剂进行黏结,采用喷射方法将黏结剂喷射到粉末上,使粉末黏结固化。

型砂对铸件的成形质量有重要的影响,铸造工艺对型砂的要求主要体现在耐火度、化学稳定性、热化学稳定性和经济性等方面,一般采用硅砂。树脂砂工艺对原砂的要求包括:粒度、粒度分布、粒形、含泥量、含水量和SiO2含量。3DP工艺对原砂的要求除了上述内容外还有一些特殊要求,主要体现在粒度和粒形这两方面。

粒度的选择主要从三个方面考虑:

1)铸件的表面质量。型砂越细,铸型表面就越平整,对金属液的冲刷抗力就越好,因此较细的型砂粒度有利于提高铸件的表面质量。

2)铸型的透气性。型砂的粒度越小,透气性就越低,反之则越大。一般对铸型的透气性有一定的要求,应处于适宜的范围。

3)型砂的黏结强度。型砂的粒度越大,其比表面积就越小,当树脂加入量一定时,砂粒表面包覆的树脂膜就越厚,砂粒之间黏结桥的截面面积也越大,这将使黏结强度增大。但是同时,砂粒越大,一定重量的原砂中颗粒的数量就越少,砂粒之间的接触点就会越少,这又会使型砂的黏结强度下降。一般来说,对于颗粒尺寸小于0.2mm,即尺寸小于75目的原砂,比表面积的影响要大于黏结桥的影响,即在这一粒度级别下,原砂的粒度越大,将会使铸型的强度提高。

综合上述三个方面的考虑,原砂粒度应为0.15mm,即100~120目。

圆形砂比其他粒形砂能够获得更高的紧实度,砂粒的实际比表面积也较小,能够获得的铸型强度也越高,因此粒形应选用圆形。

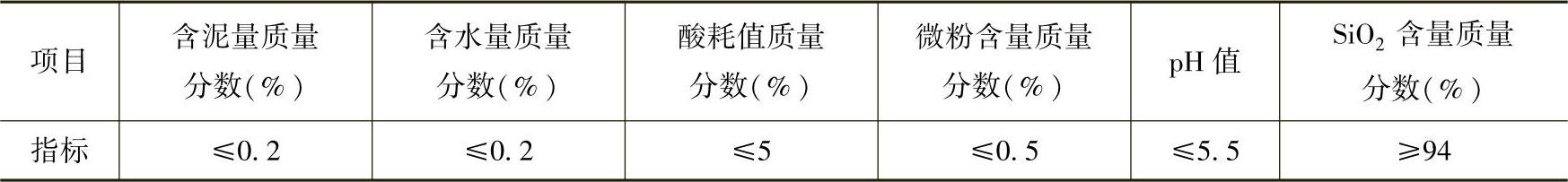

树脂砂造型对型砂的其他要求见表10⁃7。SiO2含量是较为重要的指标,关系到型砂的耐火度、化学稳定性、热化学稳定性等指标,含量越高,上述指标就越好。一般品质较好的天然石英砂都能达到该含量指标,如平潭砂、东山砂、海城砂、大林砂等。

表10⁃7 树脂砂造型对型砂的其他要求

黏结剂主要是呋喃树脂,其基本成分是康醇,可分为康醇树脂、脲醛呋喃树脂、酚醛呋喃树脂和甲醛呋喃树脂。综合各方面的性能指标和价格,推荐使用酸硬化呋喃树脂。表10⁃8为国内某厂生产的康醇脲醛树脂的性能指标,树脂的型号是ZFS3.0N⁃A⁃0.4。

表10⁃8 康醇脲醛树脂的性能指标

催化剂也称为固化剂,呋喃树脂的催化剂可选用磷酸、硫酸乙酯、有机磺酸和对甲苯磺酸等。催化剂的不同,除了产生不同的固化速度外,还将导致固化后树脂砂的强度的不同,表10⁃9为各种催化剂与树脂砂型强度的关系。综合考虑上述各种因素,推荐选用对甲苯磺酸作为3DP快速成形催化剂,其基本性能指标见表10⁃10,该助剂的型号为GS03。

表10⁃9 各种催化剂与树脂砂型强度的关系

表10⁃10 对甲苯磺酸的基本性能指标(https://www.xing528.com)

偶联剂加入树脂中可大大提高型壳的强度。对于呋喃树脂,可选用γ氨基丙基三乙氧基硅烷作为偶联剂。

3DP型壳的材料配比见表10⁃11。其中黏结剂为呋喃树脂,催化剂为对甲苯磺酸,偶联剂为γ氨基丙基三乙氧基硅烷。

表10⁃11 3DP型壳的材料配比

2.陶瓷型铸造

传统的陶瓷型铸造是采用陶瓷粉料做骨料,硅酸乙酯水解液做黏结剂,通过凝胶胶连成陶瓷铸型,进行后序处理后即可浇注成形。快速成形技术中可用于陶瓷型铸造的方法包括:3D打印(3DP)和分层实体制造(LOM)。

(1)3DP法 陶瓷型铸造法包括两种方式:一种是粉料和黏结剂分离式,将打印层用粉末铺好,喷头按打印层的轮廓信息选择性喷射,使粉末黏结,形成截面层,再进行下一层的打印,直至形成完整工件。该方法所使用的粉料就是通常陶瓷型铸造所使用的粉料,黏结剂也是陶瓷型铸造所使用的黏结剂,不同之处是黏结剂中催化剂所控制的凝胶时间,应根据具体的层间3D打印循环周期来进行调整。另一种是浆料式,其原理是选取传统陶瓷型铸造用耐火粉料做骨料,仍选取硅酸乙酯水解液做黏结剂配制浆料,用成形机将配制好的浆料按原型工件的3D模型的切片轮廓进行逐层喷涂直至完成成形。

对于前一种方法,即粉料和黏结剂分离式方法,耐火粉料的材料种类、粒度、粒度组成及其他要求与传统陶瓷型铸造基本相同。就其种类而言,包括直接用作与铸件相接触的用来制作浆料的陶瓷粉料,如刚玉粉、锆砂、碳化硅、铝矾土、硅砂、煤矸石等。还包括底套用耐火材料,如硅砂、石灰石砂等。表10⁃12为用于快速成形陶瓷型铸造的一种硅石粉料的粒度组成。

表10⁃12 硅石粉的粒度组成

用于快速成形陶瓷型铸造的黏结剂主要是硅酸乙酯水解液和硅溶胶。与陶瓷型铸造相同,快速成形陶瓷型铸造使用的硅酸乙酯黏结剂为其水解液,其配比见表10⁃13。硅溶胶黏结剂浆料的配制与硅酸乙酯类似,可参照第8章中的相关内容来配制。

表10⁃13 硅酸乙酯水解液的配比

催化剂选用粉末状的Ca(OH)2和MgO。增稠剂采用有机膨润土和聚乙烯醇缩丁醛,即PVB复合添加。

浆料的成分配比见表10⁃14。浆料的制备工艺可参照第8章中的相关内容。

对于后一种方法,即浆料式方法,要求粉料的粒度更加细小,以免造成喷嘴的堵塞,粉料的粒度为320目或以上。浆料的配比及制备工艺可参照第8章的相关内容。

(2)LOM法 陶瓷材料可选Al2O3或ZrO2,采用轧膜法制备陶瓷片材。下面以氧化铝为例进行说明。Al2O3的纯度可以选96%,平均粒度为2μm,黏结剂为7%(质量分数)的PVB,片材厚度为0.7mm,密度2.34g/cm3,厚度均匀。

表10⁃14 浆料的成分配比

对制备工件进行实体造型,获得格式为STL的文件,根据STL文件进行工艺编制。然后对模型实体进行分层,生成单层的控制指令,通过数控卡控制硬件的各种动作,加工零件。因为陶瓷片材强度低且脆,所以对陶瓷片材进行单层加工,然后手动黏结、搬运。

陶瓷烧结之前要将坯体中的黏结剂去除,主要的参照依据是材料的热分析结果。脱脂之后进行烧结,其烧结工艺视具体材料而定。图10⁃36所示为Al2O3陶瓷坯片的TG⁃DTA分析。脱脂工艺在240~520℃加热时缓慢升温,烧结温度为1580℃。

图10⁃36 Al2O3陶瓷坯片的TG⁃DTA分析

陶瓷件烧结后,尺寸要发生变化。LOM工艺的原料是陶瓷片,陶瓷片通过黏结剂结合在一起,所以尺寸和性能的变化在各个方向是不一样的,表现为各向异性。陶瓷片在烧结过程中,x、y方向(垂直于厚度z方向)的收缩阻力较大,因而收缩比较小。在LOM工艺中,层间结合依靠的是有机黏结剂,密度较低,烧结时有机物挥发去除,所以相比单层陶瓷片,烧结后收缩略大。具体结果为:厚度方向线收缩率为34%,单层平面方向线收缩率为5%,多层平面方向线收缩率为8%。对所制陶瓷型取样进行三点抗弯强度试验,力学性能表现为各向异性:当载荷方向平行于厚度方向时,陶瓷试样的抗弯强度较低,为145MPa;当载荷方向垂直于厚度方向时,抗弯强度较高,为228MPa。这是因为陶瓷片之间的结合力不强所造成的。陶瓷材料烧结前后的密度变化率为65.4%~97.1%。烧结后的密度不是很高,这也是造成材料抗弯强度不高的原因之一。测定陶瓷材料的维氏硬度,硬度值为391HVS。

从整个成形过程来看,采用LOM法Al2O3陶瓷型铸造,铸型的强度取决于烧结工艺,适宜的烧结工艺有利于铸型强度的提高。就方法而言,相对于其他快速成形方法,LOM法具有更高的效率,缺点是有一定的变形,需要以适宜的工艺来加以控制。

3.石膏型铸造

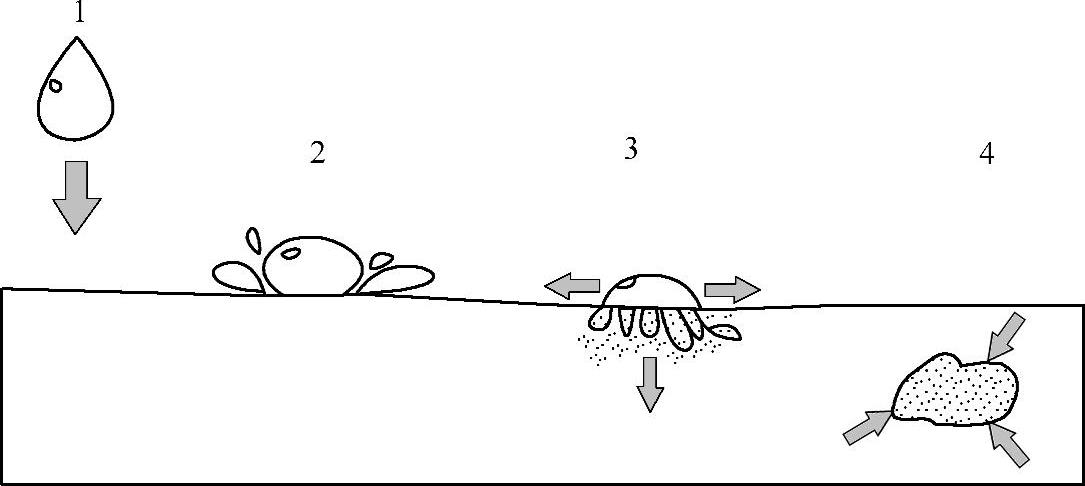

硅膏型铸造类似于熔模铸造,只是用石膏型代替了熔模铸造的型壳,用3D打印方法直接将石膏型打印出来,然后浇注铸件成形。3D打印原理是将黏结剂喷射在粉末层上,使部分粉末黏结形成截面轮廓。这个过程包括:①液滴的形成;②液滴的喷射和冲击;③液滴的润湿和毛细渗透;④粉末的固化黏结。液滴与粉末平面作用过程如图10⁃37所示。

(1)材料体系 包括合适的粉末材料、与之相匹配的溶液及后处理材料。粉末材料要求颗粒小、均匀,无明显团聚,流动性好,能铺成薄层。在溶液喷射冲击时,材料不产生凹陷、溅散与孔洞,与溶液作用后能很快固化。溶液则要求性能稳定,能长期储存,对喷头无腐蚀作用,黏度足够低,表面张力高,以便按预期的流量从喷头中挤出,且不易干涸,能延长喷头抗堵塞时间。此外,所使用的材料都应保证无毒、无污染。3D打印快速成形的粉末材料类型很广,可以是陶瓷、金属、塑料、石膏或复合材料。

对于石膏型,使用的粉末材料主要为石膏粉,具有成形速度快,成形精度和强度高,价格低廉,无毒无污染等优点。可选择高强石膏粉末作为基材。石膏是一种含有半个结晶水的气硬胶凝材料,与水作用时形成二水石膏晶体,随着其中自由水的排除,制件能达到相应的强度。石膏粉的粒度为200目,其颗粒的平均直径为75μm。在3D打印快速成形中,需要在石膏粉末中加入一定的添加剂,如黏结剂、速凝剂、分散剂、增强剂等。可选择一定量的聚乙烯醇作为黏结剂,少量无水硫酸钙作为速凝剂,以少量白炭作为分散剂来提高粉末的流动性,在试验中取得了良好的效果。与上述粉末相匹配的是水基溶液,溶液以蒸馏水为主,其中加入少量的黏结剂、增流剂、湿润剂、潜溶剂、表面活性剂等物质。

(2)配比 粉体材料的配比见表10⁃15。水基溶液中蒸馏水的质量分数大于95%,其他成分适量。

图10⁃37 液滴与粉末平面作用过程

表10⁃15 粉末材料的配比

(3)石膏凝固时间的控制 主要取决水机溶液中黏结剂的加入量,如硅溶胶的加入会对石膏的凝固时间产生影响。硅溶胶的加入量与凝固时间的关系如图10⁃38所示。

(4)工艺过程 需要将铺粉厚度、喷头扫描速度、喷射流量等参数进行合理的配置,并与粉末以及溶液的配比相结合,必要时可预先进行工艺试验。

图10⁃38 硅溶胶的加入量与凝固时间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。