在铸件的设计和制造中,设计人员可利用强制冷却技术来解决采用冷铁或其他方法所无法解决的问题,从而实现顺序凝固、避免球化衰退,以及防止型芯砂持续过热和烧结。下面以具体的实例进行说明。

1.大型厚壁铸钢件

大型厚壁铸钢件容易产生型芯砂烧结、晶粒粗大和缩孔缩松等缺陷,强制冷却技术的应用可起到不可替代的作用,从而提高铸件的质量和生产率,下面以600MW汽轮机高压主汽调节阀阀体的制造和强制冷却技术的应用和计算为例进行说明。600MW汽轮机高压主汽调节阀阀体是大型火电汽轮机组中第一个接受高压过热蒸汽的零部件,工作温度为537℃,承受压力为16.7MPa,属于高温高压件,因而对其内部质量要求较高。

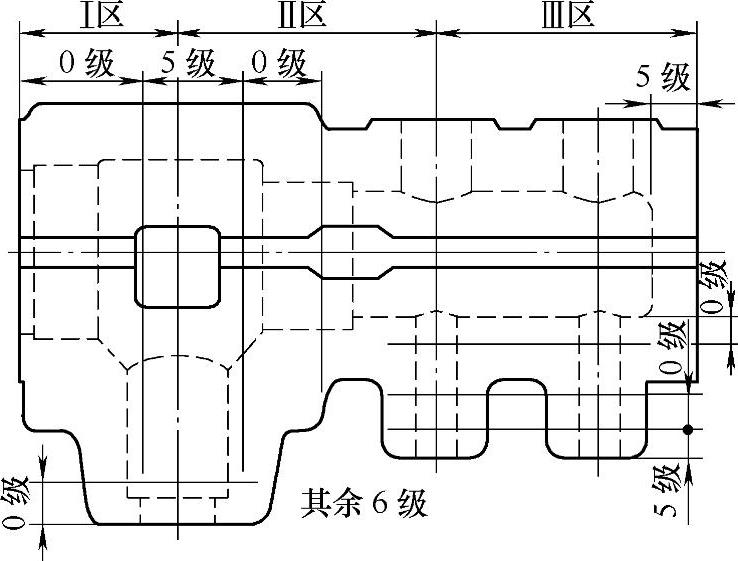

(1)铸件的工艺性分析 阀体的材料牌号为ZG15Cr2Mo1,铸件的最大外轮廓尺寸为2604mm×1458mm×1280mm,粗加工后净重为14315kg,属于大型铸钢件。铸件结构及其无损检测要求如图10⁃12所示。由图10⁃12可见,该阀体属于厚壁半封闭回转体铸件。五区七处为0级缺陷区,四区五处为5级缺陷区,其余全为6级缺陷区,由此可见,对铸件的要求较严格。

经过分析和研究,归纳出阀体的工艺设计和制造难点包括以下几点:①阀体椭圆形内孔呈半封闭形状,四周是厚壁;②凝固期间芯子必须长时间承受高温钢液的灼烧和浸蚀,既要防止粘砂,同时又要保持芯子具有良好的溃散性、不烧结;③由于凝固时间较长,基体组织中晶粒粗大,对其力学性能极为不利,等等。从上述几点来看,采用冷铁,其冷却能力不足,容易形成热饱和,采用强制冷却技术是必然的选择。

图10⁃12 铸件的结构及其无损检测要求

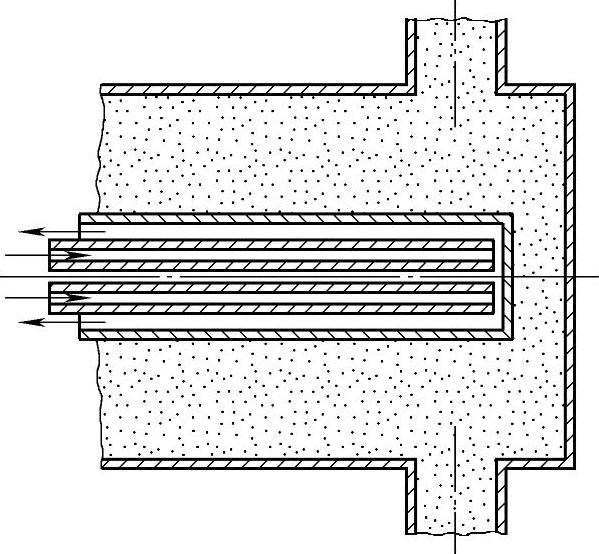

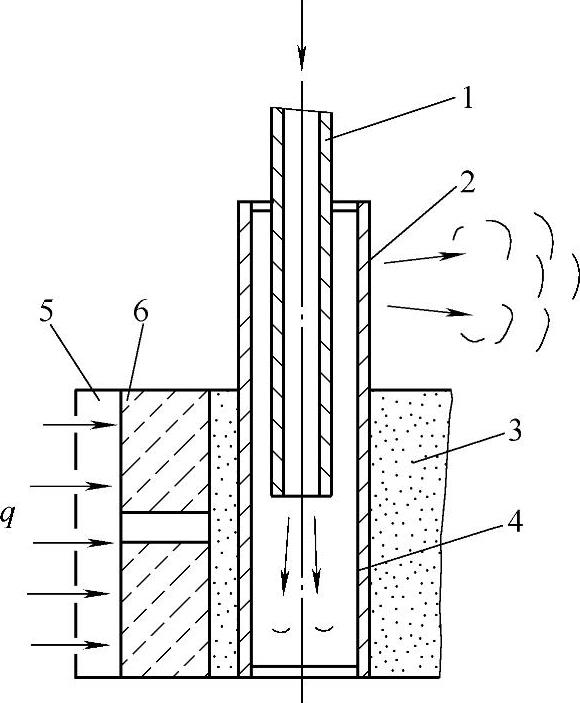

(2)铸件的强制冷却工艺设计 根据铸件的结构特点和工艺需要,采用内置式强制冷却。强制冷却系统的结构可根据铸件内孔的结构来设计。冷却器的外形结构见图10⁃9中4,为圆柱形结构。冷却介质循环系统结构如图10⁃13所示,为往复式结构。利用介质的受迫流动,使换热充分进行,利于制造。冷却介质为压缩空气。

(3)强制冷却系统的工装设计 其内容包括冷却器的零件和装配设计、导流管及其支架的设计、冷却器的固定装置设计等。设计结果如图10⁃9所示。

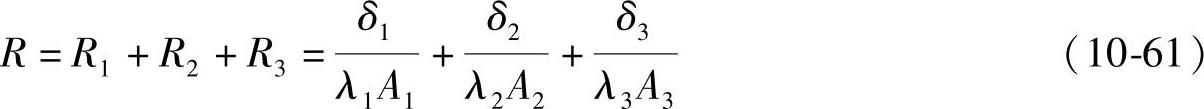

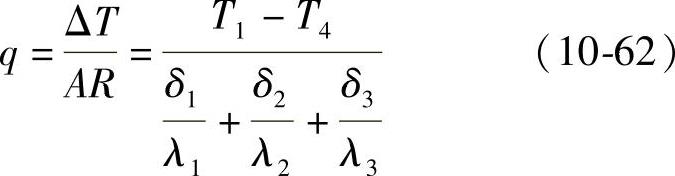

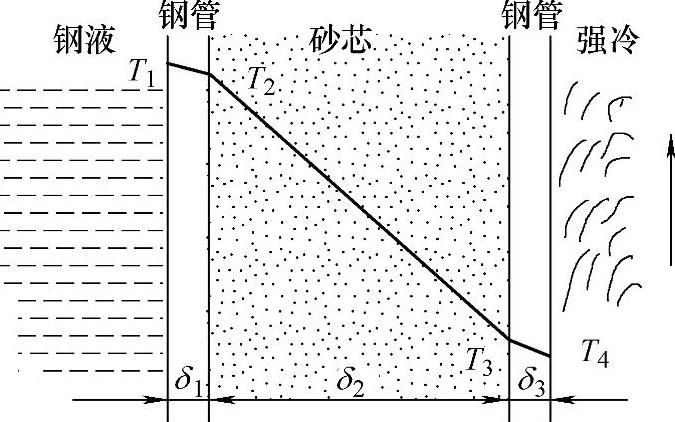

(4)强制冷却工艺计算 图10⁃14所示为强制冷却系统及其外部的温度分布。工艺计算的目的是求解出强制冷却的冷却强度,并进行相应的定量计算。假定图10⁃14中砂芯外壳表面温度T1为1450℃,内冷壁表面温度T4为700℃,δ1=0.018m,δ2=0.38m,δ3=0.0045m。其中,δ1为砂芯外套钢管厚度,δ2为砂芯厚度,δ3为冷却器外套钢管厚度。根据传热学原理有:

图10⁃13 冷却介质循环系统结构

式中 R——热阻(℃/W);

R1、R2、R3——温度T1、T2、T3处对应的热阻(℃/W);

δ1、δ2、δ3——厚度(见图10⁃14)(m);

λ1、λ2、λ3——温度T1、T2、T3处对应的热导率[W/(m·℃)];

A1、A2、A3——温度T1、T2、T3处对应的截面面积(m2)。

影响T2的主要因素是δ2范围内砂芯的厚度和热导率的大小,而T4除了受R1、R2和R3的影响外,还在很大程度上受冷却介质的种类、流速、温度等因素的影响。由相关资料查得:λ1=31.6W/(m·℃),λ2=1.7W/(m·℃),λ3=29.3W/(m·℃)。由能量守恒定律有:

式中 q——比热流量(W/m2)。

图10⁃14 强制冷却系统及其外部的温度分布

将前面所给的已知条件代入式(10⁃62)中,计算后得出q=3344.44W/m2,即冷却管所通过的比热流量为3344.44W/m2。对于强制冷却壁,由Nusselt准则有:

α=Nufλf/d (10⁃63)

式中 Nuf——Nusselt准则数;

d——冷却管内径(m),取d=0.99m;

α——传热系数[W/(m2·℃)];

λf——空气的热导率[W/(m·℃)],取λf=2.92×10-2W/(m·℃)。

由于冷却器壁面的换热处于平衡状态,因此有:

q=αΔT (10⁃64)

由式(10⁃63)和式(10⁃64)两式联立并整理得

Nuf=qd/(λfΔT) (10⁃65)

冷却管进气口处空气温度为T′=15℃,出气口处温度为T″=110℃,平均温度T5=62.5℃,冷却管内外温差为ΔT=636.3℃,由式(10⁃64)计算并代入式(10⁃65),得Nuf=17.82。

根据流体在管内受迫对流换热的准则方程有:

Nuf=0.023Re0.8fPr0.4fεlεt (10⁃66)

式中 Ref——雷诺(Reynelde)准则数;

Prf——普朗特(Prandtl)准则数;

ε1——管长修正系数,ε1=1.08;(https://www.xing528.com)

εt——温差修正系数,εt=(Tt/Tw)0.5=0.302。

根据相关资料,查得Prf=0.696;空气的运动黏度系数νf=19.26×10-6m2/s。由式(10⁃66)计算得Ref=19878.4。由雷诺准则有:

Ref=vd/vf (10⁃67)

式中 v——冷却介质(空气)的流速(m/s)。

由实验测得,采用20mm钢管单管送风时,v1=1.6m/s;双管送风时,v2=3.7m/s,接近理论计算值。因此确定,在铸件凝固期间采用双管送风,凝固后冷却降温期间采用单管送风。根据计算机凝固模拟计算,铸件全部凝固时间为12h。确定强制冷却工艺为:从浇注结束后,立即开始双管送风,连续送风10h,然后改为单管送风,再送风8h,之后结束强制冷却。

图10⁃15 粗加工后的阀体外观图

采用上述强制冷却工艺,所生产的600MW汽轮机高压主汽调节阀。开箱清理后观察,内腔主芯部位基本无粘砂。粗加工后,经无损检测检测,满足图样对铸件的质量要求。这说明强制冷却工艺设计基本合理,冷却程度适度,达到了预期的目的。图10⁃15所示为粗加工后的阀体外观图。

2.厚大断面大型球墨铸铁件

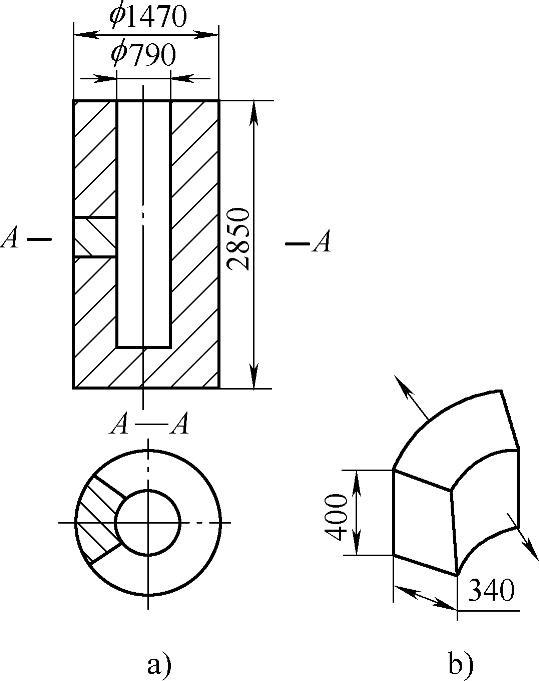

厚大断面大型球墨铸铁件由于凝固速度缓慢,易造成铸件内部元素偏析、球化衰退、石墨畸变、共晶团粗大、石墨漂浮等缺陷。采用冷铁往往因为冷却能力有限,达不到所需要的激冷强程度,必然要采用强制冷却技术。下面以乏燃料容器的制造和强制冷却技术的应用为例进行说明。乏燃料容器是存储和运输核废料的承载容器,在我国对乏燃料容器的市场需求潜力巨大。乏燃料容器在我国无制造先例,对质量和安全性要求较高,从而对制造产生一定的难度。乏燃料容器罐体重为25000kg,如图10⁃16所示,图10⁃16b所示扇形体为模拟试验件。由图10⁃16可见,铸件壁厚较大,属于厚大断面大型球墨铸铁件,还可看到铸件,尤其是内孔的散热条件极为恶劣,因而铸件容易发生球化衰退等缺陷,必须采用强制冷却。

图10⁃16 乏燃料容器及其模拟试验件

a)模拟件在罐体容器中的位置 b)模拟铸件

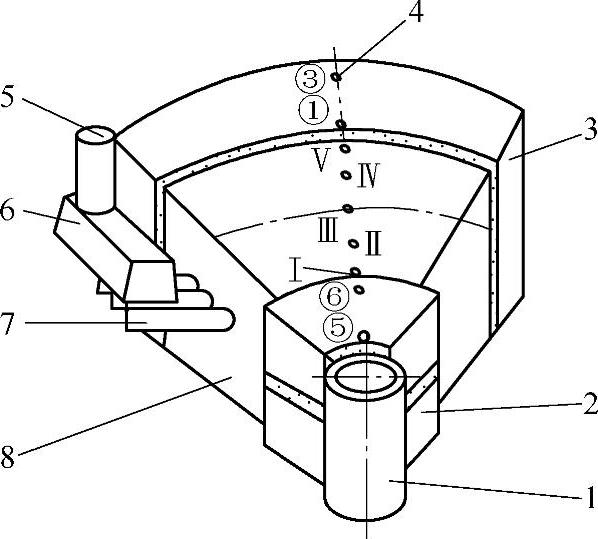

(1)试验及模拟方法 由于铸件属于回转体,呈轴对称,故取断面的1/4扇形台体进行模拟,模拟件及其强制冷却系统见图10⁃17。铸件的四个平截面可视为绝热面,采用绝热砖形成绝热环境,外圆表面采用挂砂冷铁,内圆表面采用石墨冷铁,中心处为冷却器。

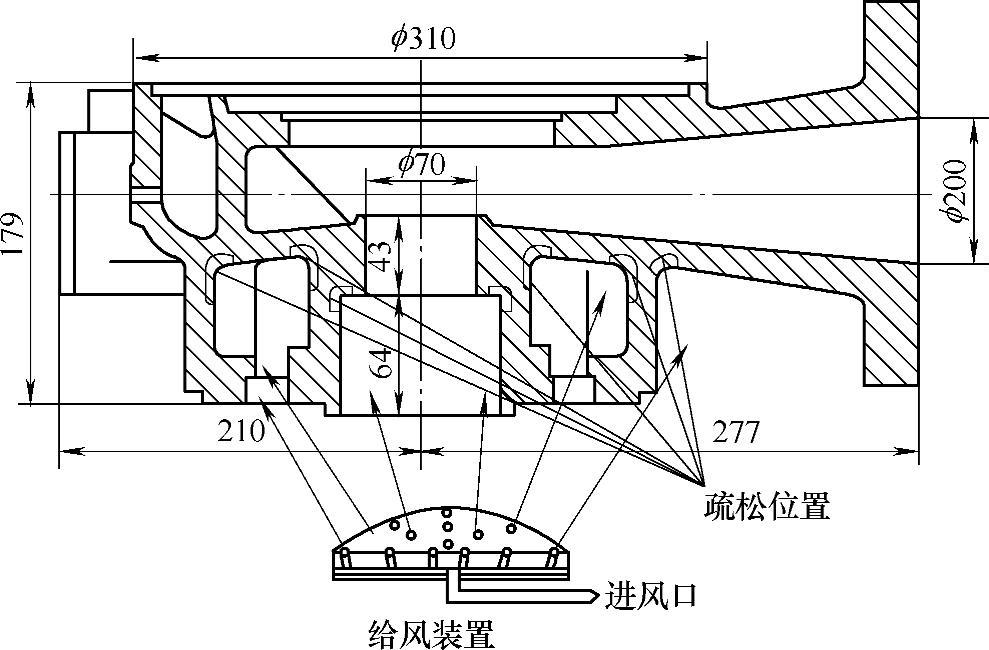

(2)强制冷却系统 图10⁃18所示为强制冷却系统的结构。由该图可以看到,系统位于铸件的中心,也就是内孔中。冷却器呈圆柱形,位于内孔的中轴线上,空气循环系统为往复式系统,其结构见图10⁃18中1和2的相对组合。冷却介质为空气。

(3)强制冷却的实施 从铁液浇注后开始送风,并且在图10⁃17所示点Ⅰ~Ⅴ处进行测温,浇注后6min,入口处温度为30℃,出口处温度为35℃,说明换热已经达到一定的程度。40min后,出口处温度一直保持在40℃,说明此时的换热已经达到稳定状态。此时,石墨冷铁内外侧温度差为30℃,至共晶凝固结束后,石墨冷铁内外侧温度差降为10℃。说明石墨冷铁具有一定的导热能力,受内挂砂层,也就是石墨与强制冷却系统之间挂砂层的影响,从铸件向内部强制冷却系统导热的能力具有一定的局限。石墨冷铁在10min时,外壁温度为900℃,在有强制冷却条件下,开始了稳定导热过程,内外温度差为140℃;至120min时,停止强制冷却,内外温度差就趋于0。这说明石墨冷铁的蓄热能力小,所以必须采用强制冷却来提高热导率。当浇注后40min时,铸件外圆处的挂砂冷铁的外侧温度为80℃,内侧温度为360℃,由测量数据得知,在整个共晶凝固期间,这两个测温点的温度差一直保持在100~200℃,说明挂砂冷铁在整个凝固期间一直具有很强的导热和蓄热能力。

图10⁃17 模拟铸件及其强制冷却系统

1—挂砂冷铁 2—石墨冷铁 3—冷却器 4—测温孔 5—直浇道 6—横浇道 7—内浇道 8—铸型

图10⁃18 强制冷却系统的结构

1—空气导入管 2—空气导出管 3—铸型 4—冷却器 5—型腔 6—石墨冷铁

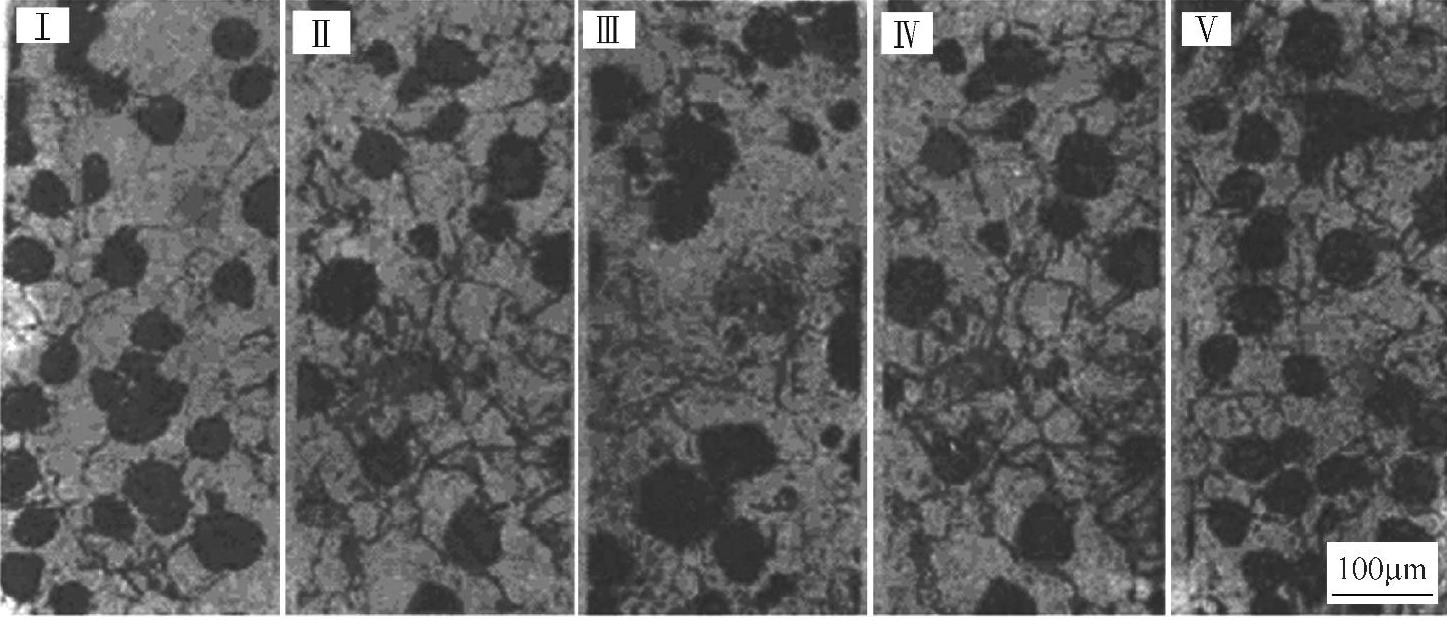

(4)试验结果分析 根据模拟铸件的五个点的温度曲线,可以确定这五个点的凝固时间。靠近挂砂冷铁处的Ⅴ点的凝固时间为30min,靠近石墨冷铁处的Ⅰ点的凝固时间为40min,Ⅱ点的凝固时间为110min,Ⅲ点的凝固时间为130min,Ⅳ点的凝固时间为100min。由凝固时间的比较,可以发现由铸件外圆方向即挂砂冷铁方向的散热要比由铸件内孔方向的散热大些。铸件内的球化情况与位置的对应关系如图10⁃19所示,由图可见,球化情况最好的是Ⅴ,也就是距挂砂冷铁最近的那一侧,其次是靠近石墨那侧,中心部位的球化情况相对来说稍差些。由此可以确定,在该试验条件下,凝固时间在2h左右,铸件球化情况良好。

通过模拟试验件的生产,获得了相应的数据和试验结果,即外挂砂冷铁具有很强的冷却能力,可以对铸件的外层壁厚进行冷却,凝固时间能够控制在所要求的范围内。中心石墨冷铁和强制冷却系统由于石墨的蓄热能力小,其导热能力相对金属而言要低些,还由于挂砂层导热和蓄热能力的制约,对铸件的内层壁厚的冷却能力略低些,可以通过减薄挂砂层的厚度或者将石墨冷铁换成金属冷铁等措施来解决,从而减少铸件的凝固时间,使之控制在所要求的范围内。

3.精密铸造中铸件热节的强制冷却

精密铸造中冷铁的使用受到制约和限制,无法利用冷铁来控制凝固顺序、消除热节,同样冒口的使用也在某种程度上受到制约。因此,如果将强制冷却技术用于精密铸造,可以起到冒口和冷铁无法解决的特殊作用。

图10⁃19 铸件内的球化情况与位置的对应关系

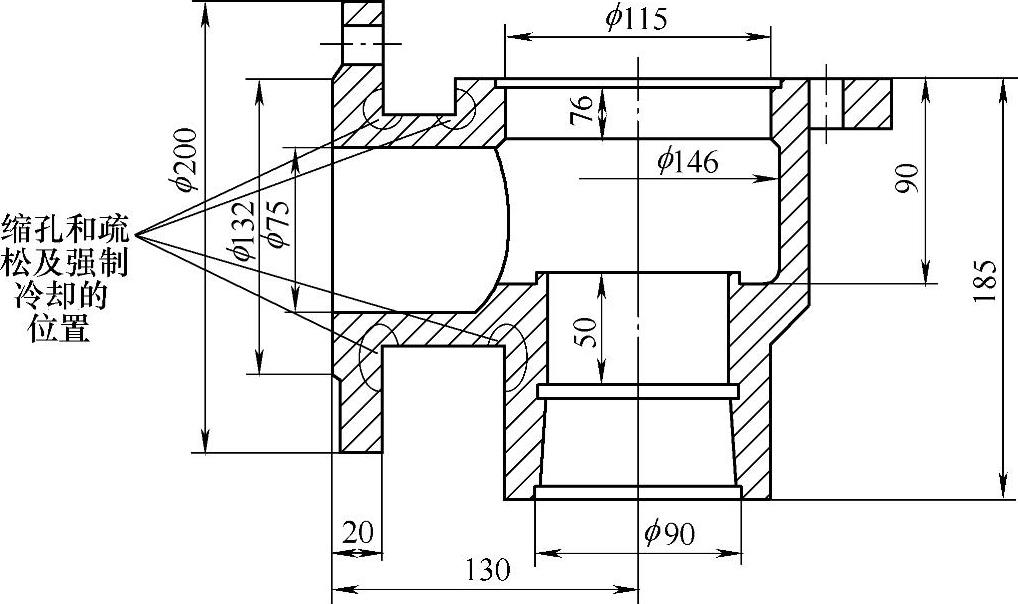

(1)局部水冷消除热节 局部水冷消除热节用于一些无法使用冒口和冷铁的精密铸件局部,如阀体、三通、四通、叶轮、泵壳、阀盖等。在图10⁃20所示的某阀体精密铸件中标示出的四个部位经常出现缩孔和缩松缺陷。对此在工艺中采用了局部水冷的强制冷却方法。操作过程中有两个难点,一是强制水冷的时间点,另一个是冷却水流量的控制。根据实验研究,获得了适宜的强制冷却工艺参数,生产出了质量合格的铸件。

图10⁃20 阀体铸件结构及缺陷与强制冷却的位置

图10⁃21 蜗壳铸件的缩松发生位置及强制冷却

(2)局部风冷消除热节 水的激冷强度比较高,激冷点位置的精确控制以及激冷强度控制的难度都比较大。采用强制风冷则成为较好的选择,送风量的控制,激冷位置的控制都相对容易一些,水冷的副作用也可以避免,操作也相对简单一些。图10⁃21所示蜗壳铸件在图中标示的部位产生缩松,采用控制点的水冷实现难度较大,因此采用局部风冷来进行强制冷却。根据铸件的结构将蜗壳的厚壁侧口朝下放置,铸件的下部设置强制风冷喷射器对厚壁区以及所标示的部位进行强制冷却。可在浇注后立即送风,至冒口处完全凝固后停风,风量控制在使壳的暗红色变得更暗。

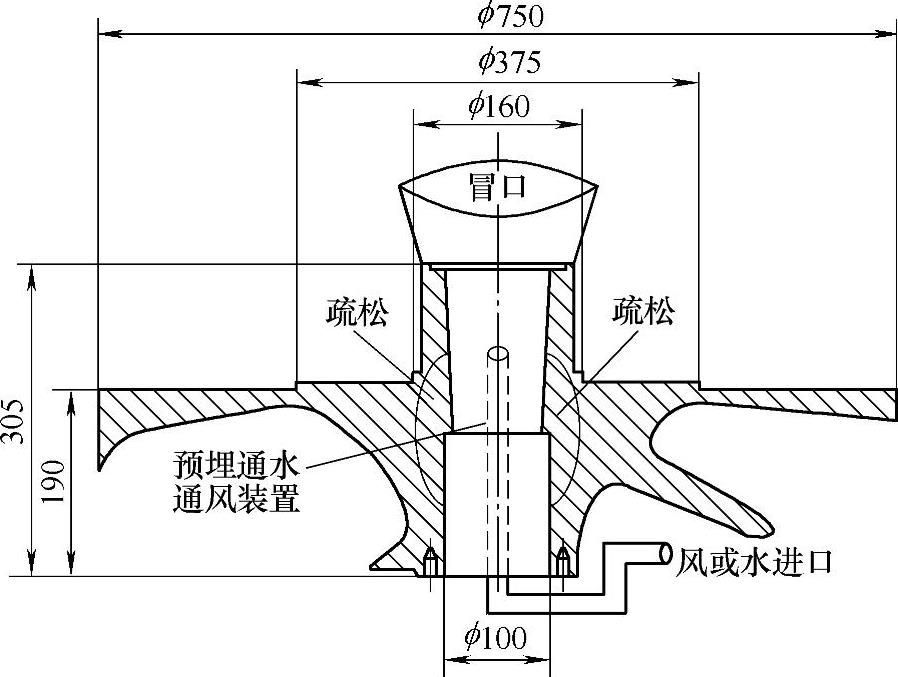

(3)精密铸件内腔的强制冷却 一些铸件含有半封闭的内腔,容易形成热饱和,导致该部位铸件容易产生缩孔和缩松。采用外部风冷往往无法解决问题,这时就需要进行铸件半封闭内腔的强制冷却。图10⁃22所示的叶轮铸件有一个中心孔属于上述情况,当该孔的顶端设置冒口时,中心孔则变成半封闭内孔了。这时可以参考前文所述的实例,在铸件的内孔中设置内置式冷却器,并在制壳时预埋于孔中固定好,如图10⁃22所示。应该注意的是,孔的顶部是冒口,不需要强制冷却,因此在预埋的喷管上不应有通向冒口的喷口。如果冷却器采用往复式,可将前段离冒口远一些。经过强制冷却,铸件的缺陷大大减少,质量得到提高。

图10⁃22 叶轮铸件预置强制冷却器及强冷示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。