金属型设计的合理与否直接关系到所生产铸件的质量、劳动强度和生产成本。设计的依据包括:零件图、生产批量、铸件的技术条件等。

1.金属型的材料

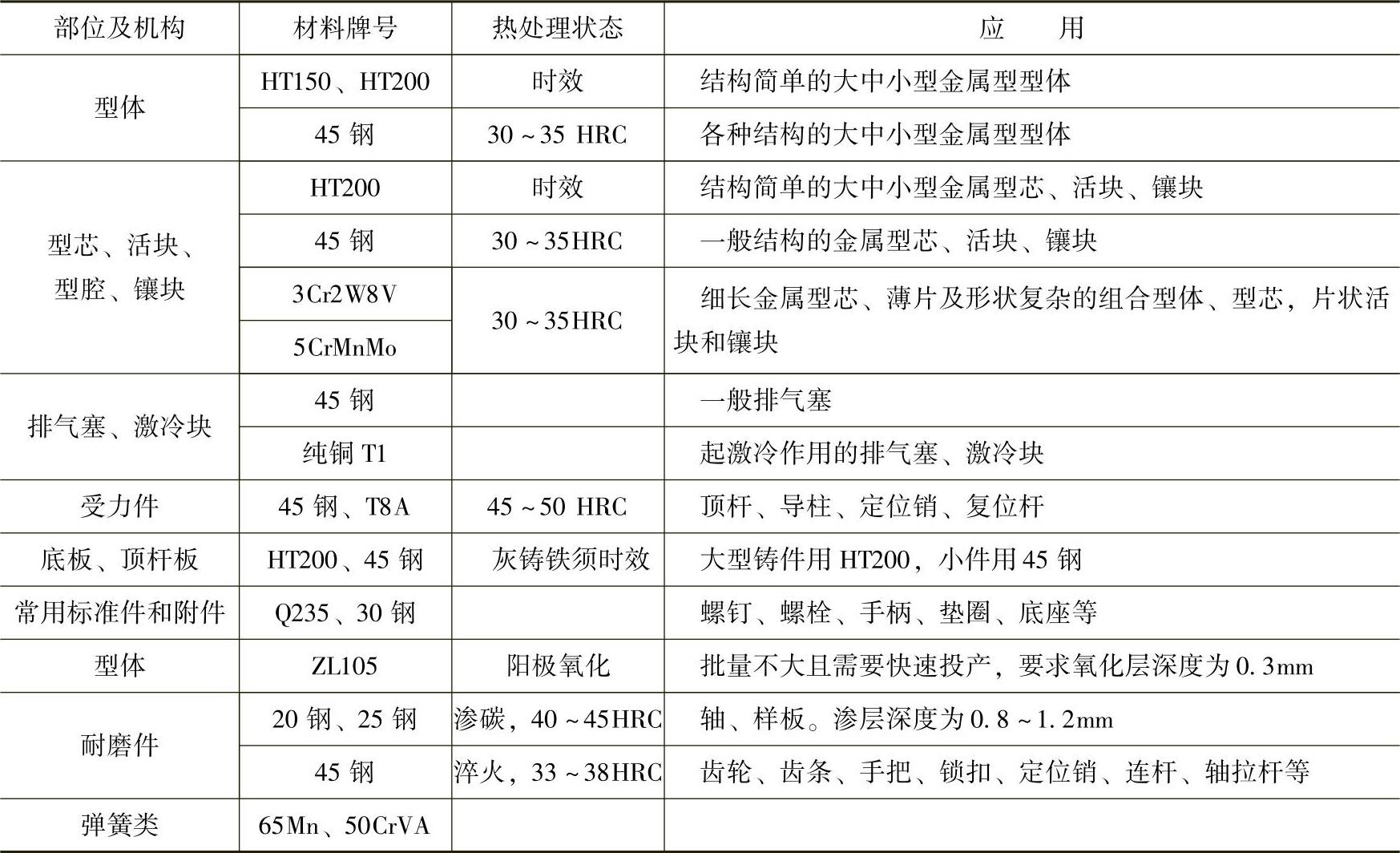

金属型的各部位及机构用材料见表8⁃63。

表8⁃63 金属型的各部位及机构用材料

2.金属型的结构

金属型的结构按分型面可分为:整体式、水平分型式、垂直分型式和复合分型式。

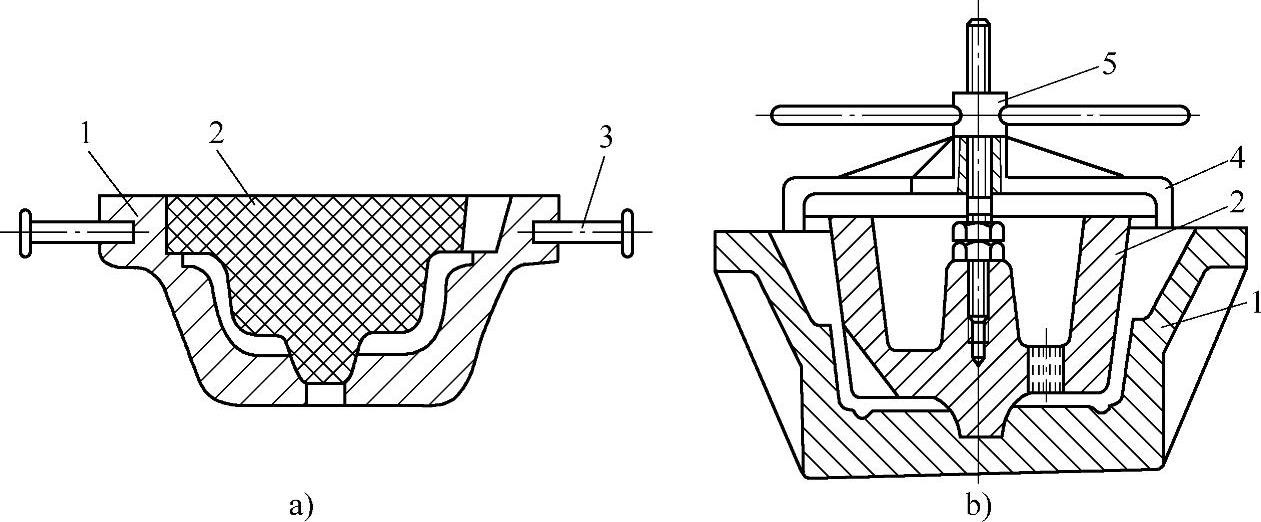

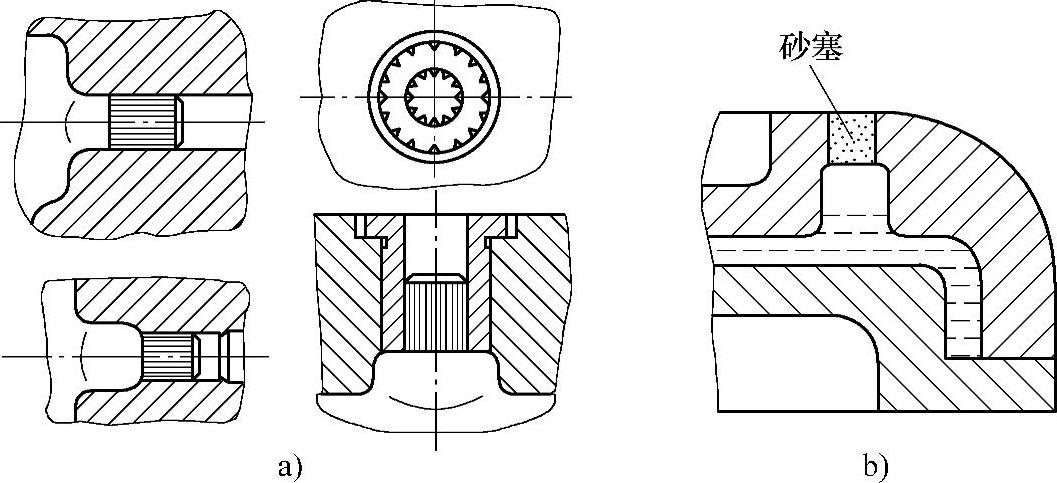

(1)整体式 如图8⁃46所示,无分型面,结构简单铸件在一半铸型内成形,尺寸精度好。对于图8⁃46a,可以把铸型的手把做成转轴,并由转轴安装在支架上,铸件凝固后可旋转180°,使铸件和砂芯或覆砂层一起落下,铸型转正后复位后可进行下一个铸造循环。

图8⁃46 整体式金属型结构

a)水平转轴式 b)含抽芯及取芯机构

1—金属型 2—型芯 3—转轴 4—支架 5—扳手

图8⁃46b所示结构中含有抽芯机构——支架和扳手,可以在铸造后从金属型中取出型芯。

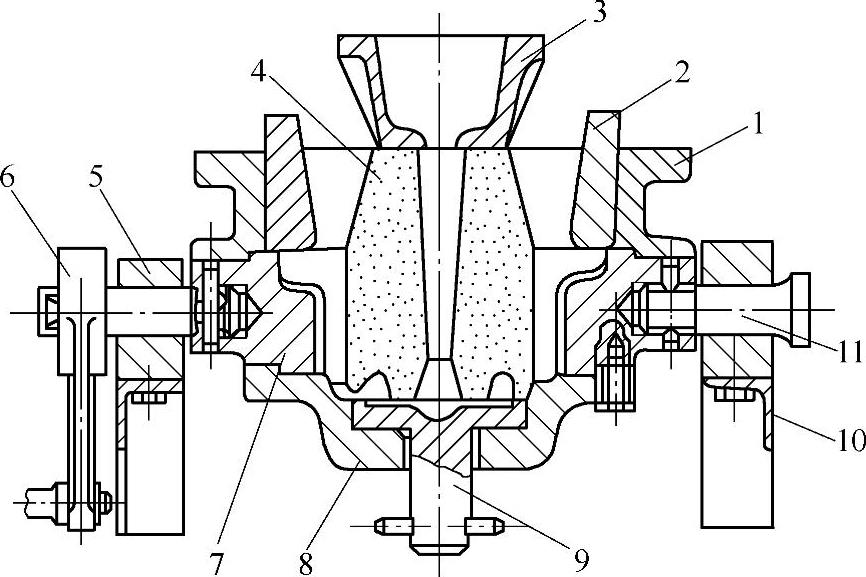

(2)水平分型式 由上下两半金属型组成,分型面处于水平状态,如图8⁃47所示。该图中浇注系统位于铸件的中心部位,浇注时液态金属在铸型中的流程短,铸件和铸型中的温度分布比较均匀,不易变形,适合于高度不大的圆筒、薄壁轮状件、圆盘和平板类铸件。由于分为上下两半铸型,浇注系统在上半中往往由砂芯来形成,以免铸件出型困难。

水平分型式铸型制造方便,但是铸件外形不能太复杂,上半铸型的装卸以及铸件的取出都比较复杂,不易实现机械化。图8⁃47中采用摇落式下型结构,使操作得到较大的改善。

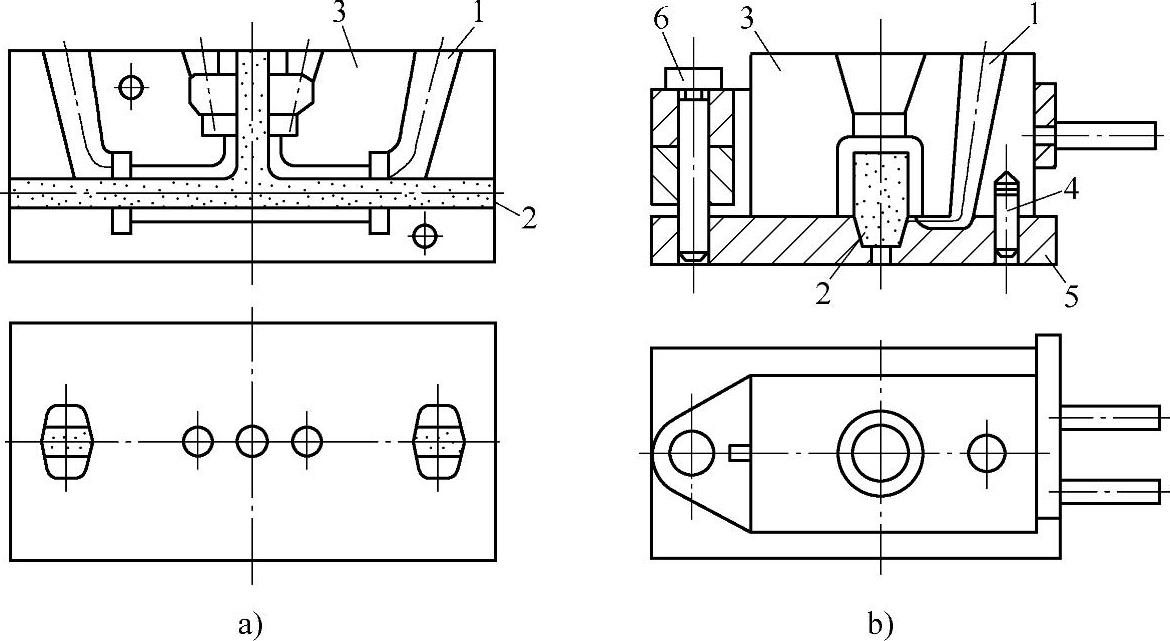

(3)垂直分型式 分型面位于铸型浇注位置的垂直方位,如图8⁃48所示。

两半铸型的开合可以是直线运动,如图8⁃48a所示。对于小些的金属型,可采用手工开合;对于稍大的金属型,须安装到造型机上,借助机器上的动力进行开合。

两半铸型也可采用旋转开合,即将分型面的一边做成合页轴式,另一边旋转开合,如图8⁃48b所示。在小型铸件生产时常采用旋转开合的铸型,手工操作较简便。

图8⁃47 水平分型式金属型

1—上半金属型 2—半金属环 3—浇口杯 4—砂芯 5—轴坐 6—手柄 7—下半金属型 8—型底 9—顶杆 10—角钢 11—转轴

图8⁃48 垂直分型式金属型

a)铸型直线开合 b)铸型旋转开合

1—浇道 2—砂芯 3—一半铸型 4—定位销 5—底板 6—心轴

垂直分型式金属型易于设置冒口,冒口的中心轴与分型面重合,开型时不会阻碍铸件从型中取出,操作方便,易于机械化,但是有时不利于芯子和镶块的安放。

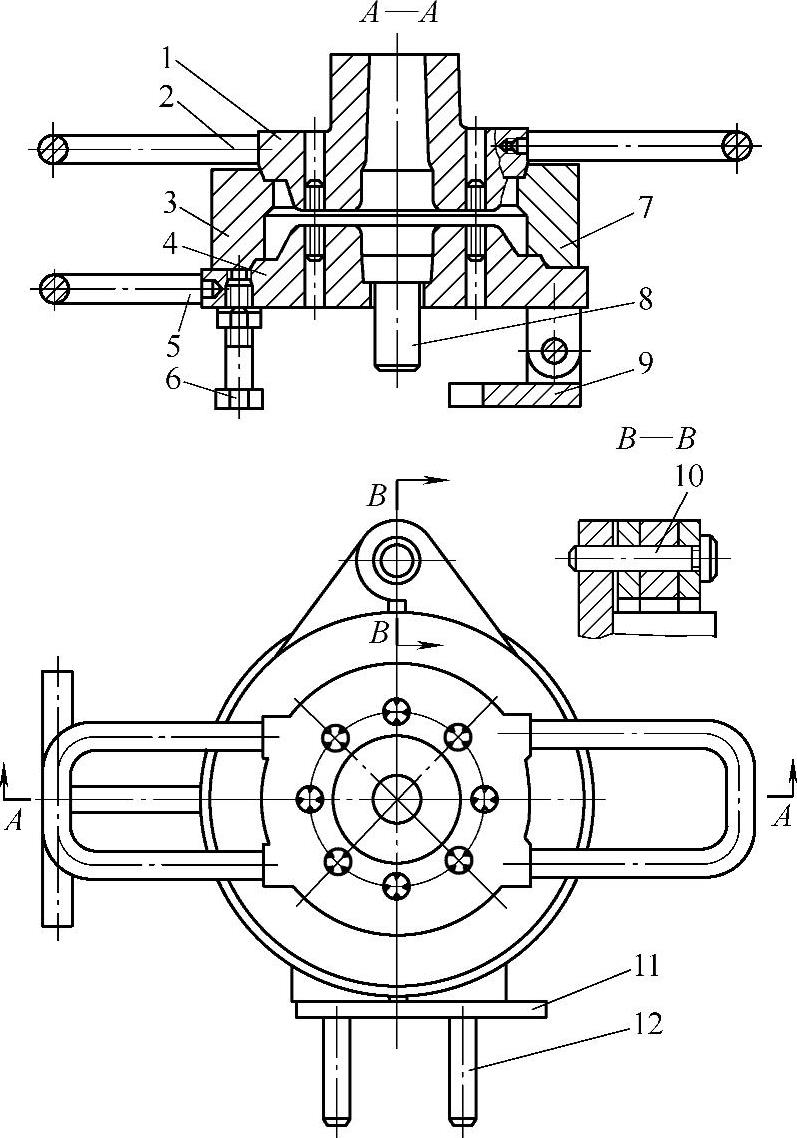

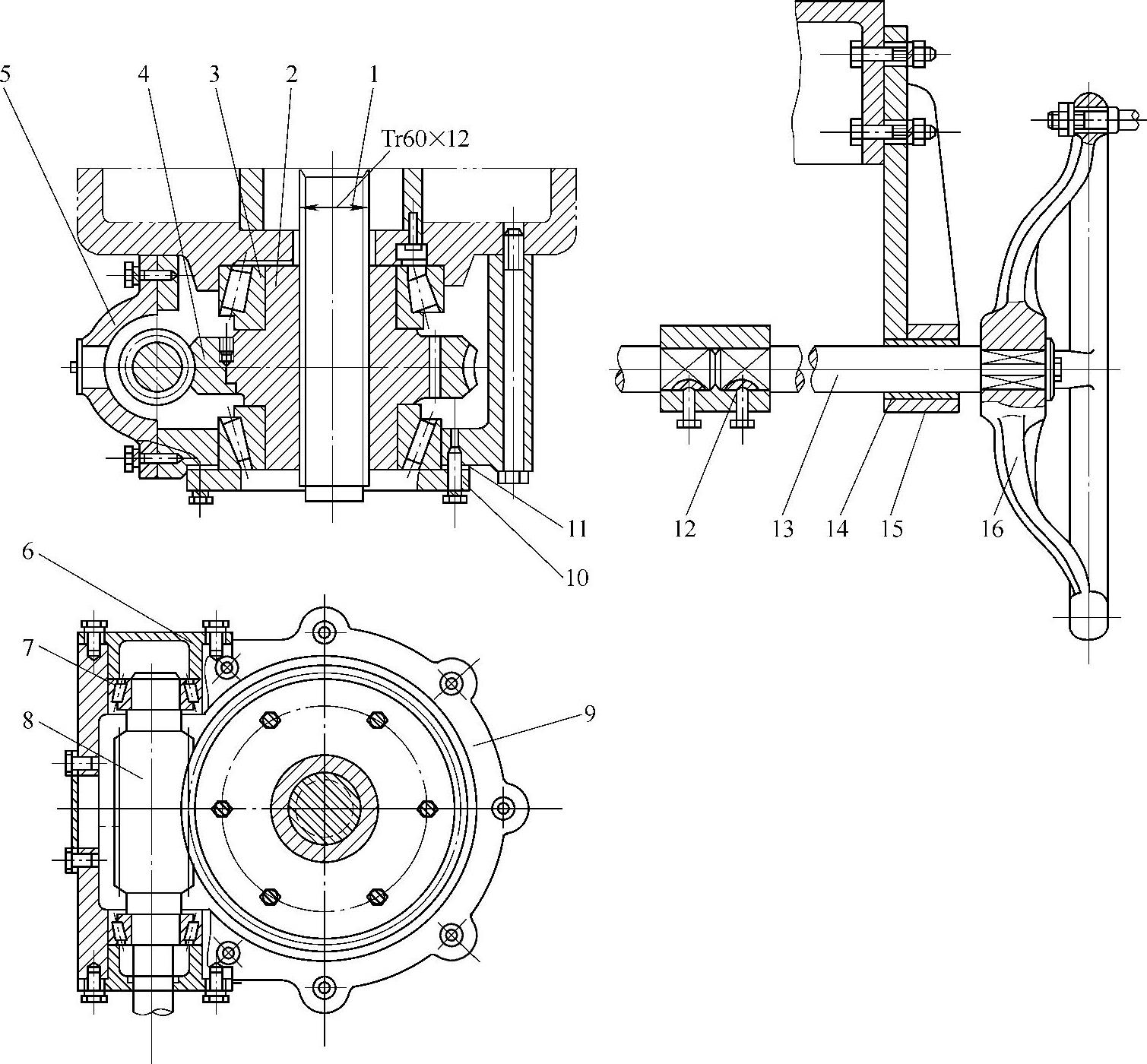

(4)复合分型式 复合分型式包含多种分型方式,可以同时既有水平分型面,又有垂直分型面,甚至还有倾斜分型面和圆柱面或球面分型面。具体采用哪种方式取决于铸件的结构。复合分型式金属型可用于生产形状复杂的铸件。图8⁃49所示为手工操作的铸造铝合金轮毂用复合分型式金属型,其中3和7两型块垂直分型,同时它们又与1和4两型块组成水平分型。为防止从上浇道浇注时铝合金液飞溅,浇注前可执手柄5上抬铸型,使铸型整体向另一侧倾斜,浇注过程中逐渐将铸型转平。

3.金属型中的功能机构

金属型中的功能机构包括:定位、导向和锁紧装置,顶出机构,加热和冷却装置,排气设置和抽芯机构。

(1)定位装置 定位装置是为了使合型过程和合型后两半铸型或其他两部分之间不发生错位而设置的机构。定位机构一般设置在两半铸型之间、铸型与镶块之间、铸型与芯头之间、铸型与底板之间。一般常使用定位销来定位,偶尔也使用止口进行定位,如图8⁃50所示。

图8⁃49 复合分型式金属型

1—上半型 2—手柄 3—左半型 4—下半型 5—手柄 6—支承螺钉 7—右半型 8—顶杆 9—固定板 10—轴 11—锁扣 12—手柄

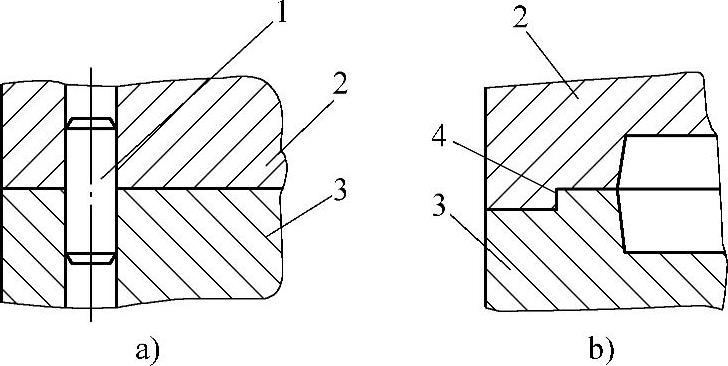

图8⁃50 金属型的定位

a)定位销定位 b)止口定位

1—定位销 2—上半型 3—下半型 4—止口

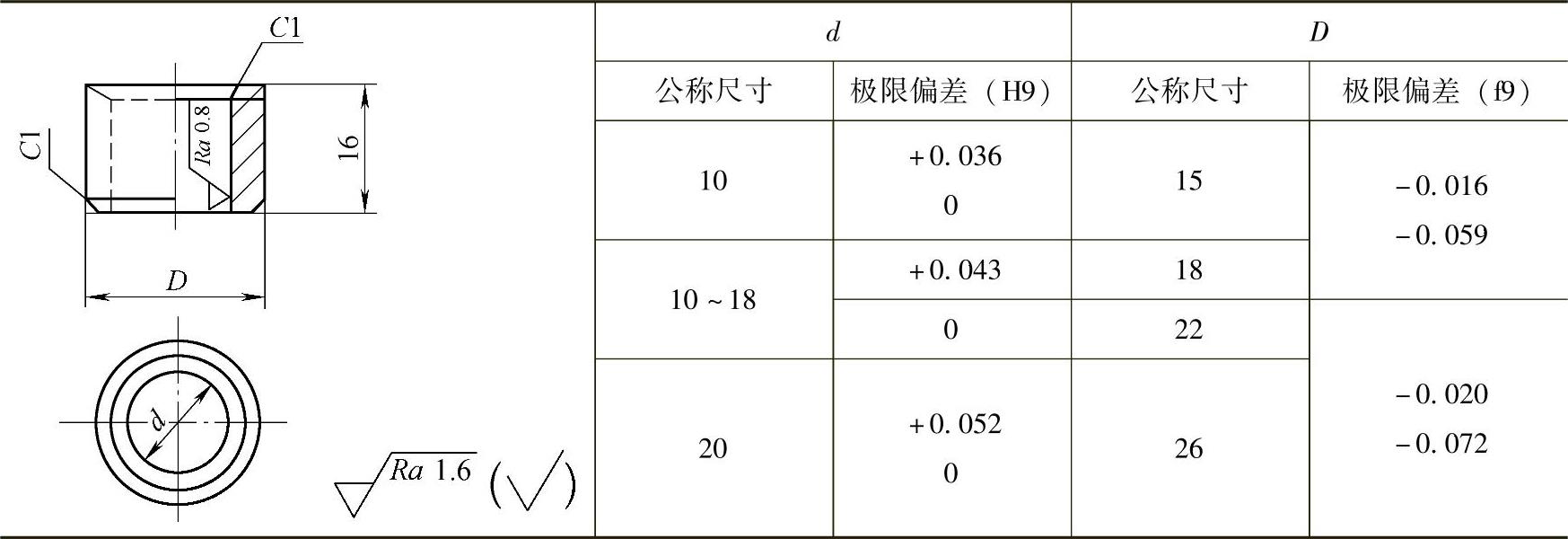

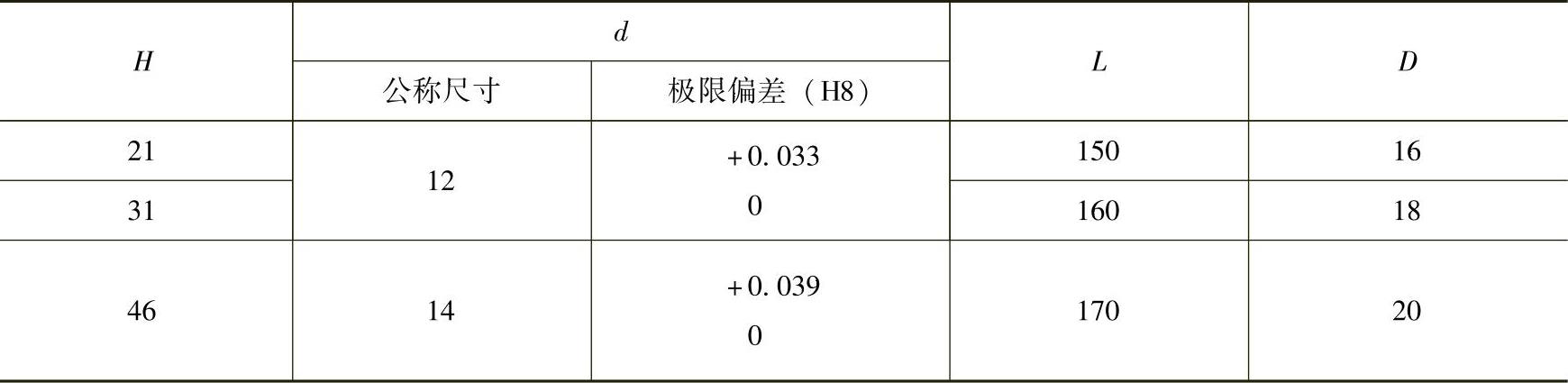

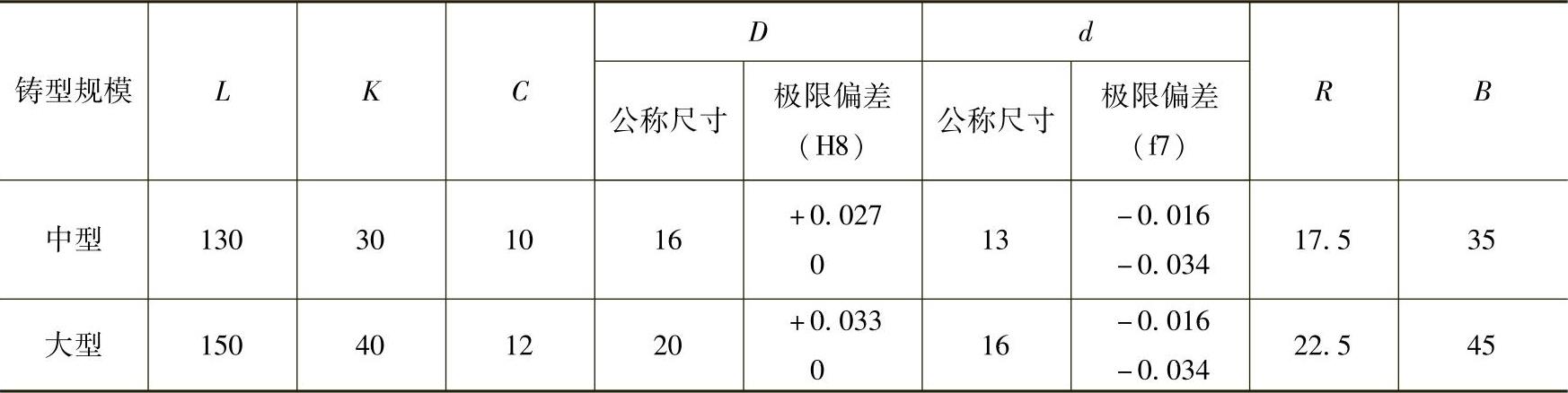

定位销的安装,要求是在金属型的一个半型上采用紧配合,而在另一个半型上采用间隙配合。考虑到定位销的工作条件,如经常受热等,常采用H8或H9配合,即一半为H8/S7,呈过盈配合,另一半为H8/S9,呈间隙配合。定位销的尺寸及极限偏差见表8⁃64,其材料为45钢,热处理硬度为33~38HRC。

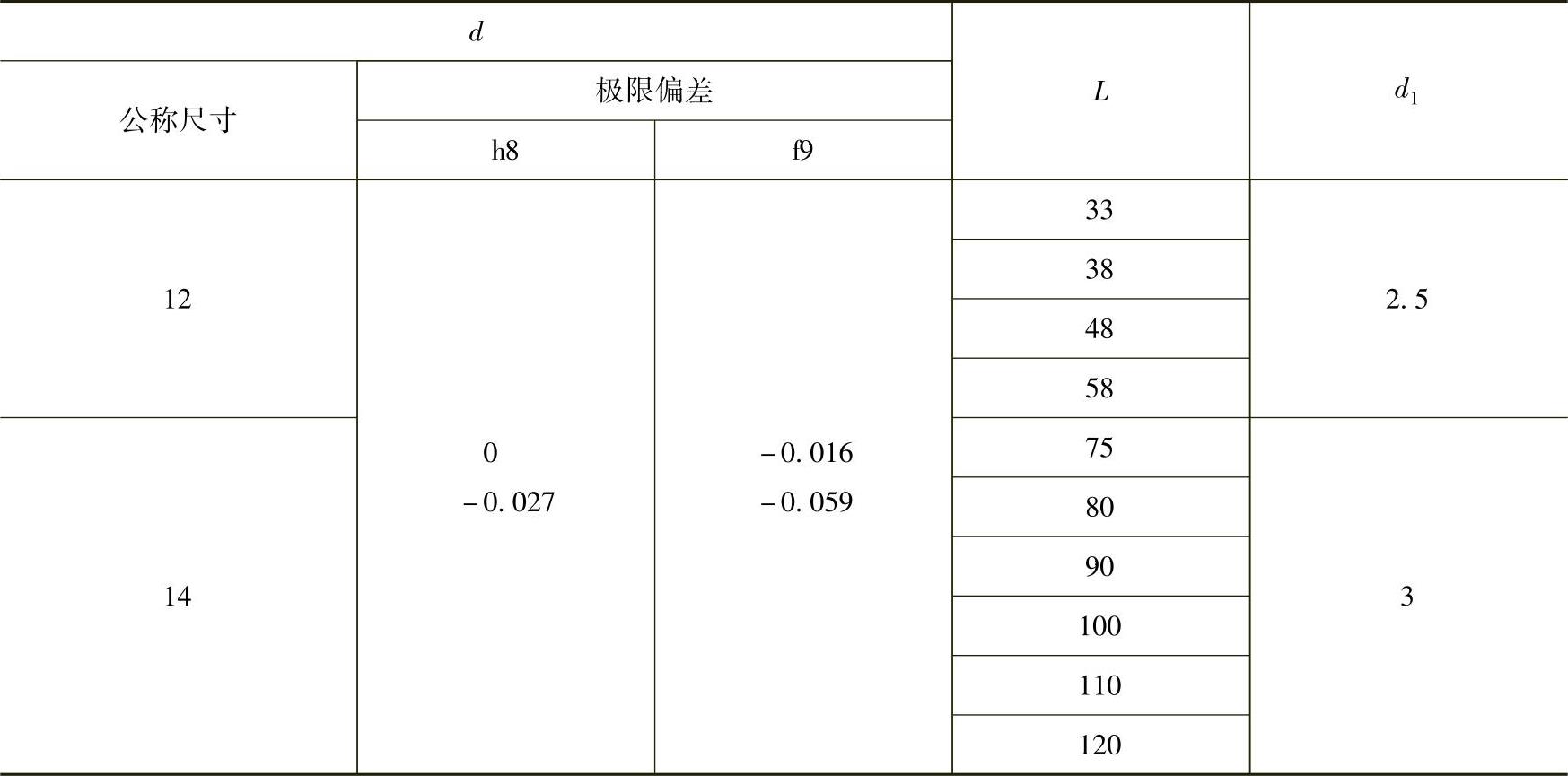

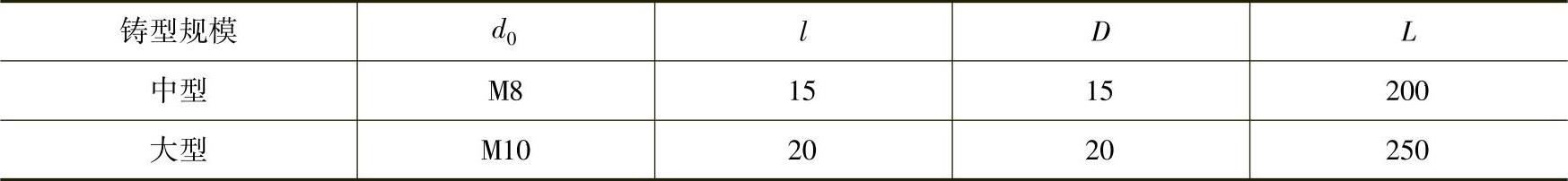

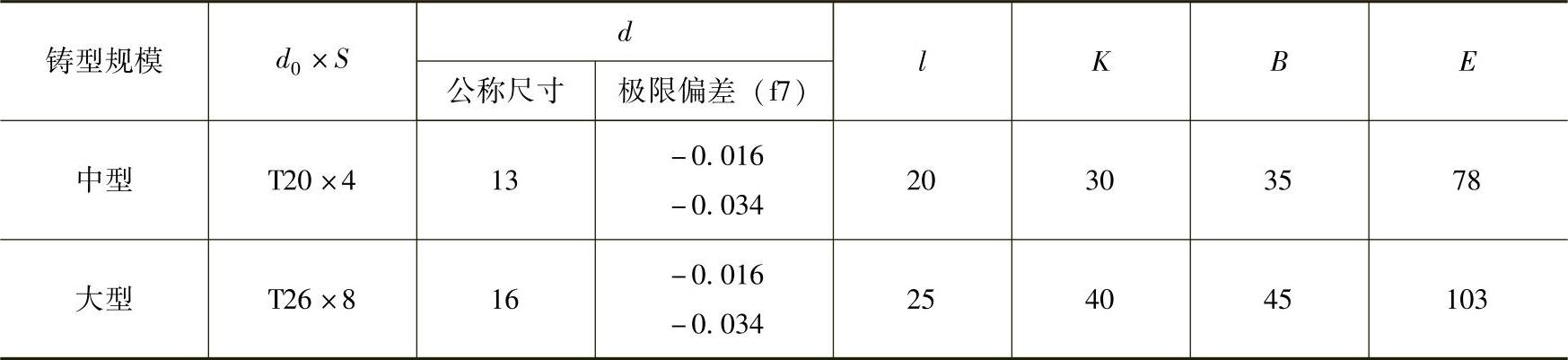

带台阶的导销与衬套的尺寸及极限偏差见表8⁃65和8⁃66,其材料为45钢,热处理硬度为40~45HRC。

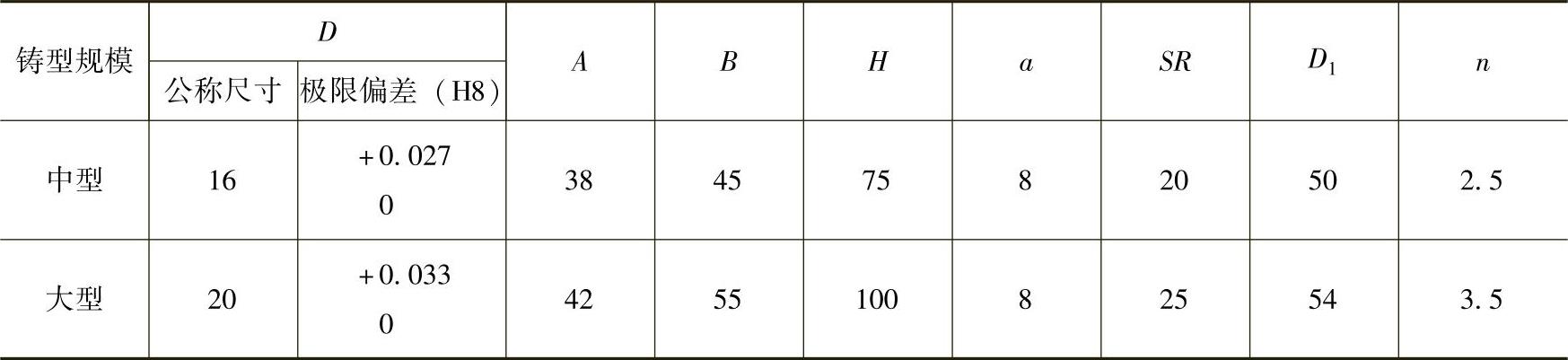

圆头定位销常用于铰链式金属型,其尺寸见表8⁃67,其材料为45钢,热处理硬度为33~38HRC。

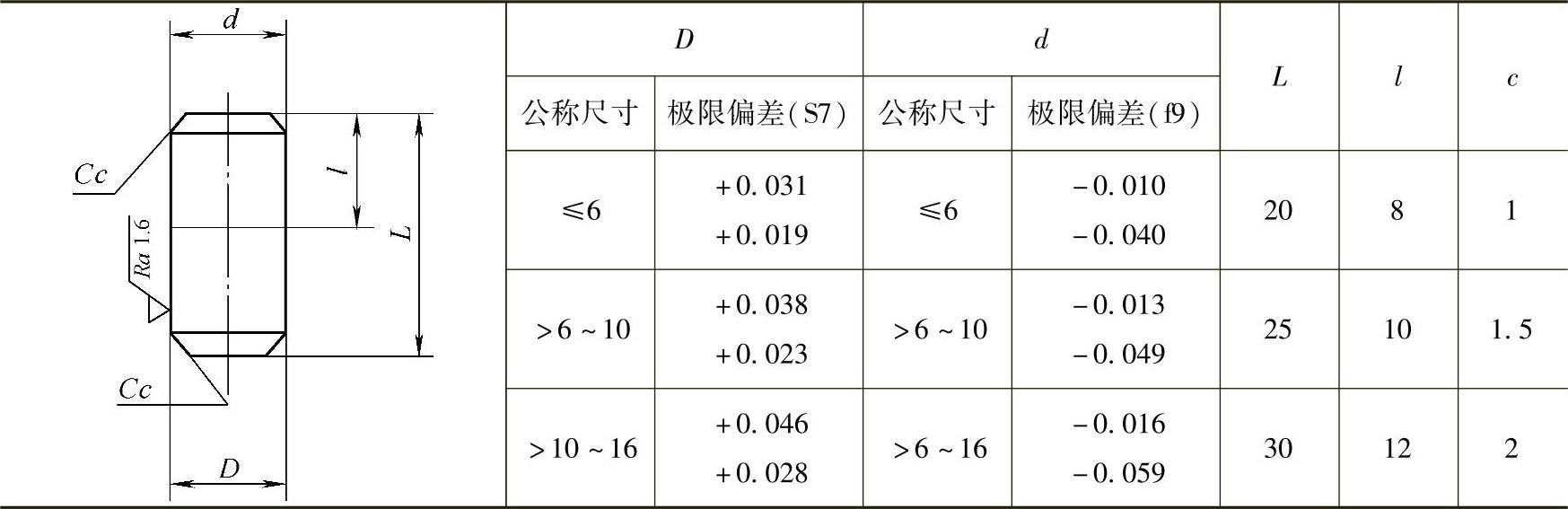

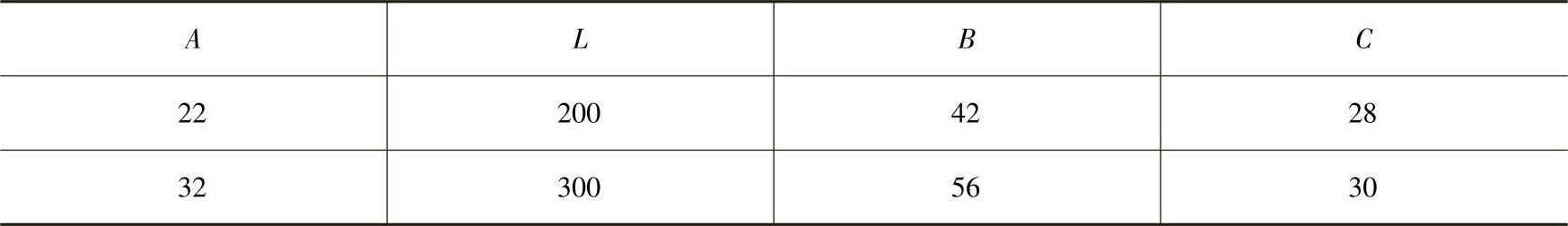

表8⁃64 定位销的尺寸及极限偏差 (单位:mm)

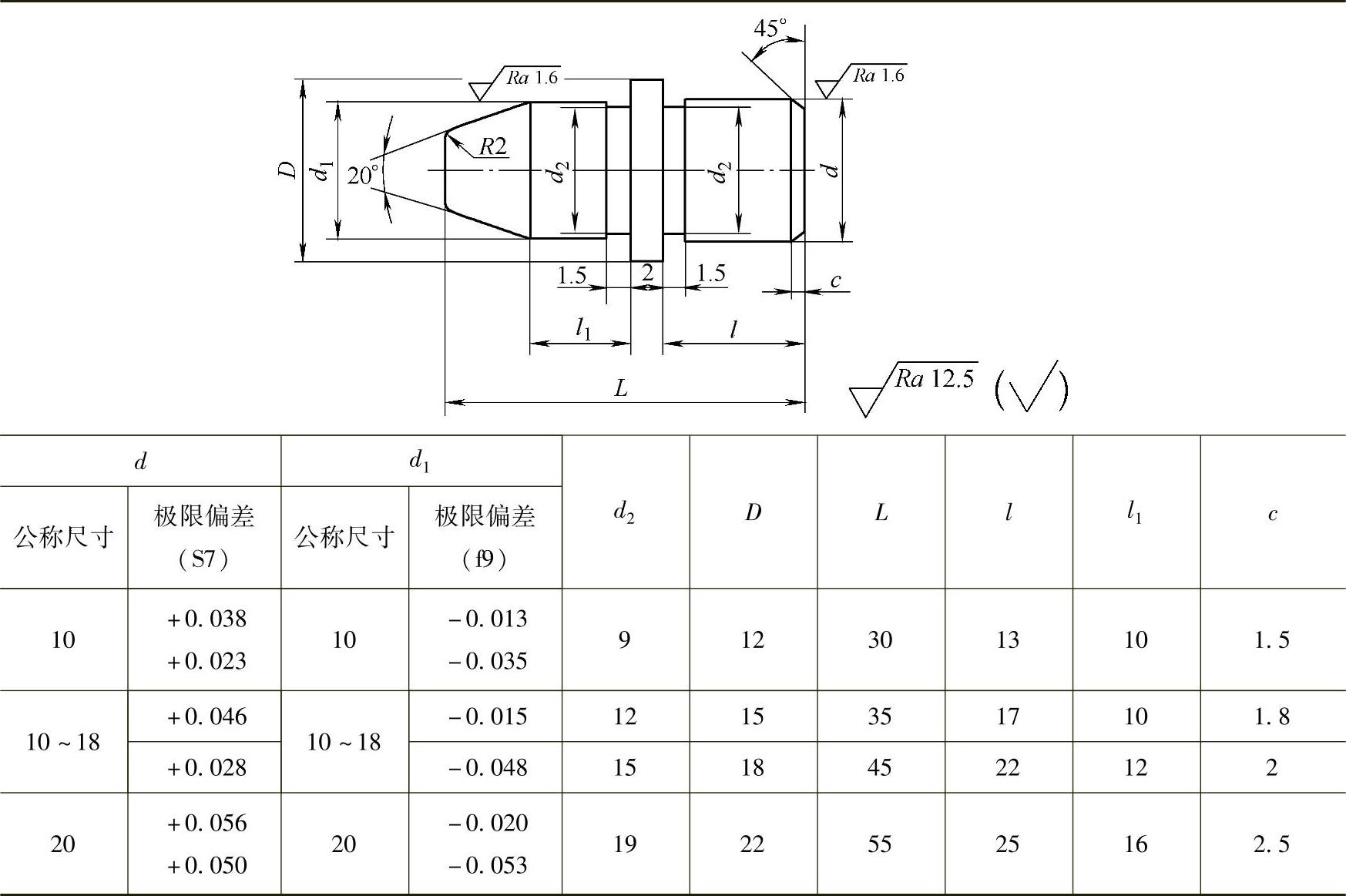

表8⁃65 导销的尺寸及其极限偏差 (单位:mm)

表8⁃66 衬套的尺寸及其极限偏差 (单位:mm)

表8⁃67 圆头定位销的尺寸 (单位:mm)

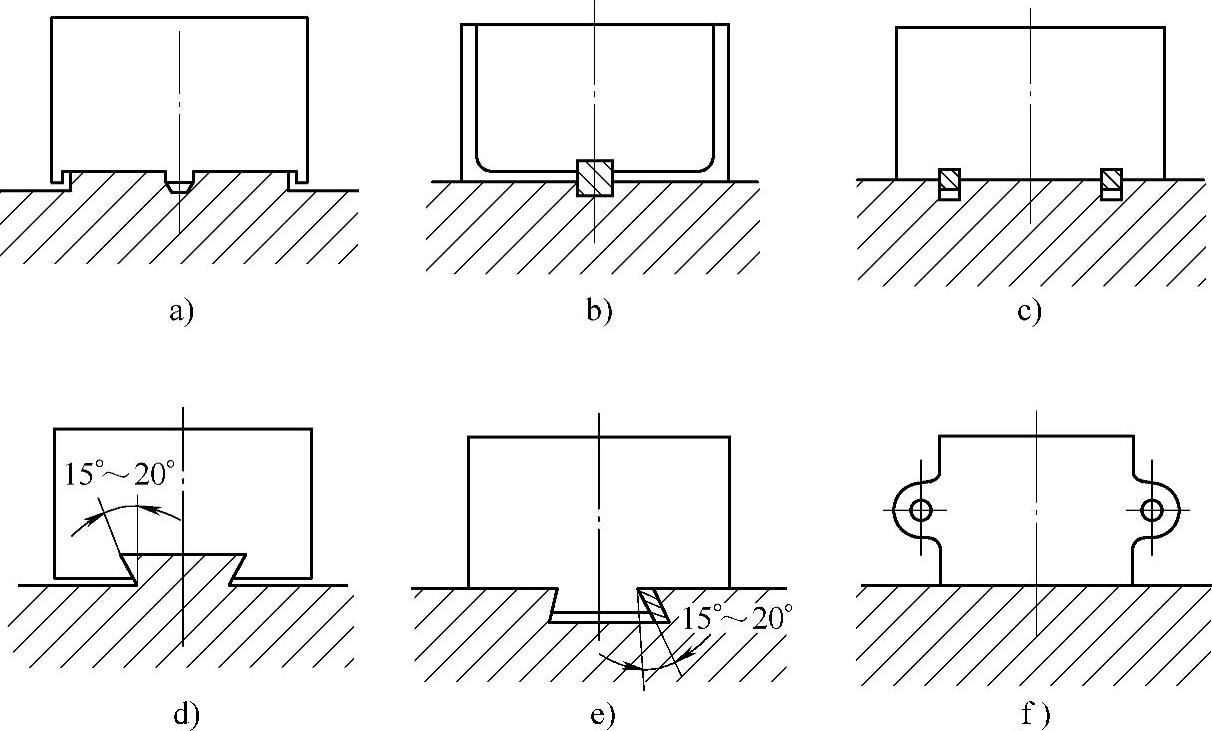

(2)导向装置 动型的导向机构如图8⁃51所示。

图8⁃51 动型的导向机构

a)凹槽导向 b)单键槽导向 c)双键槽导向 d)燕尾槽导向 e)燕尾槽导向 f)导向杆导向

(3)锁紧装置 锁紧装置是指合型后使两半铸型或多半铸型及构件锁紧的装置。铸型合型后需要锁紧,以免铸型的半型之间发生跑火或位移,防止金属型的翘曲和变形。锁紧装置可分为插销锁、斜销锁、偏心锁、摩擦锁、套钳锁和楔销锁等。

1)偏心锁是使用最多的锁紧机构,可分为铰链式偏心锁和对开式偏心锁。铰链式偏心锁及其构件如图8⁃52和图8⁃53所示,相关的尺寸见表8⁃68和表8⁃69。其材料均为45钢,热处理后硬度均为33~38HRC。该类装置使用及制造都很方便,缺点是由于偏心手把经常转动,其上面的螺纹容易磨损,需要时常修理,故只适合于铸件批量不大的小型金属型。

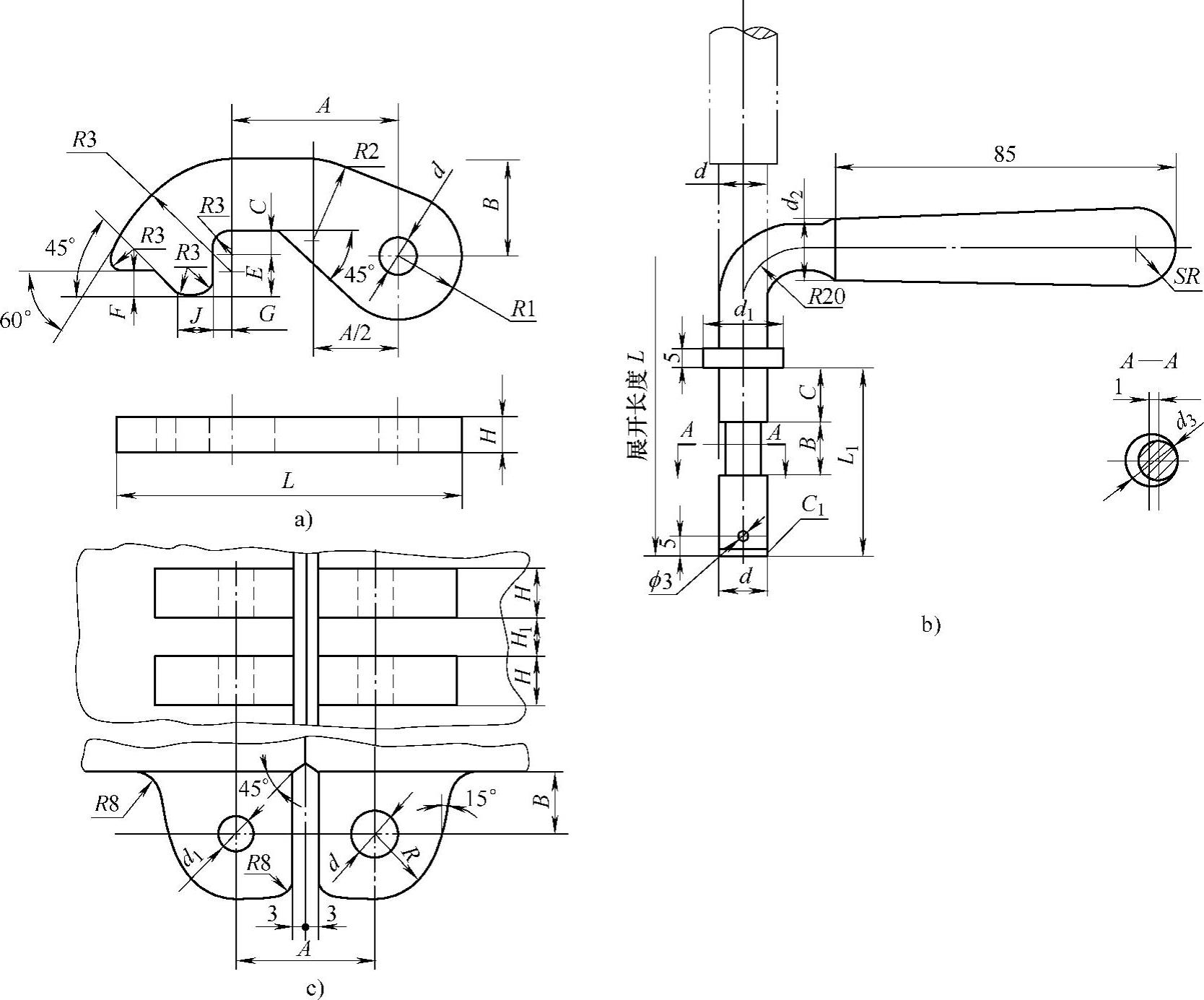

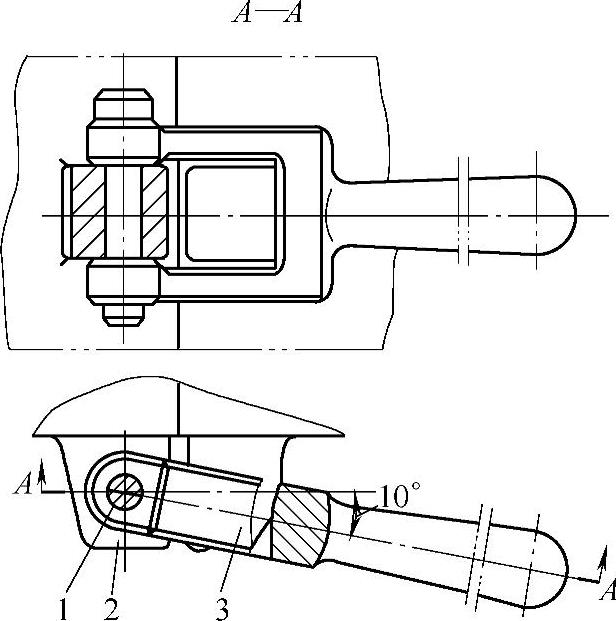

图8⁃52 铰链式偏心锁

1—手把 2—锁扣 3—偏心手把 4—金属型

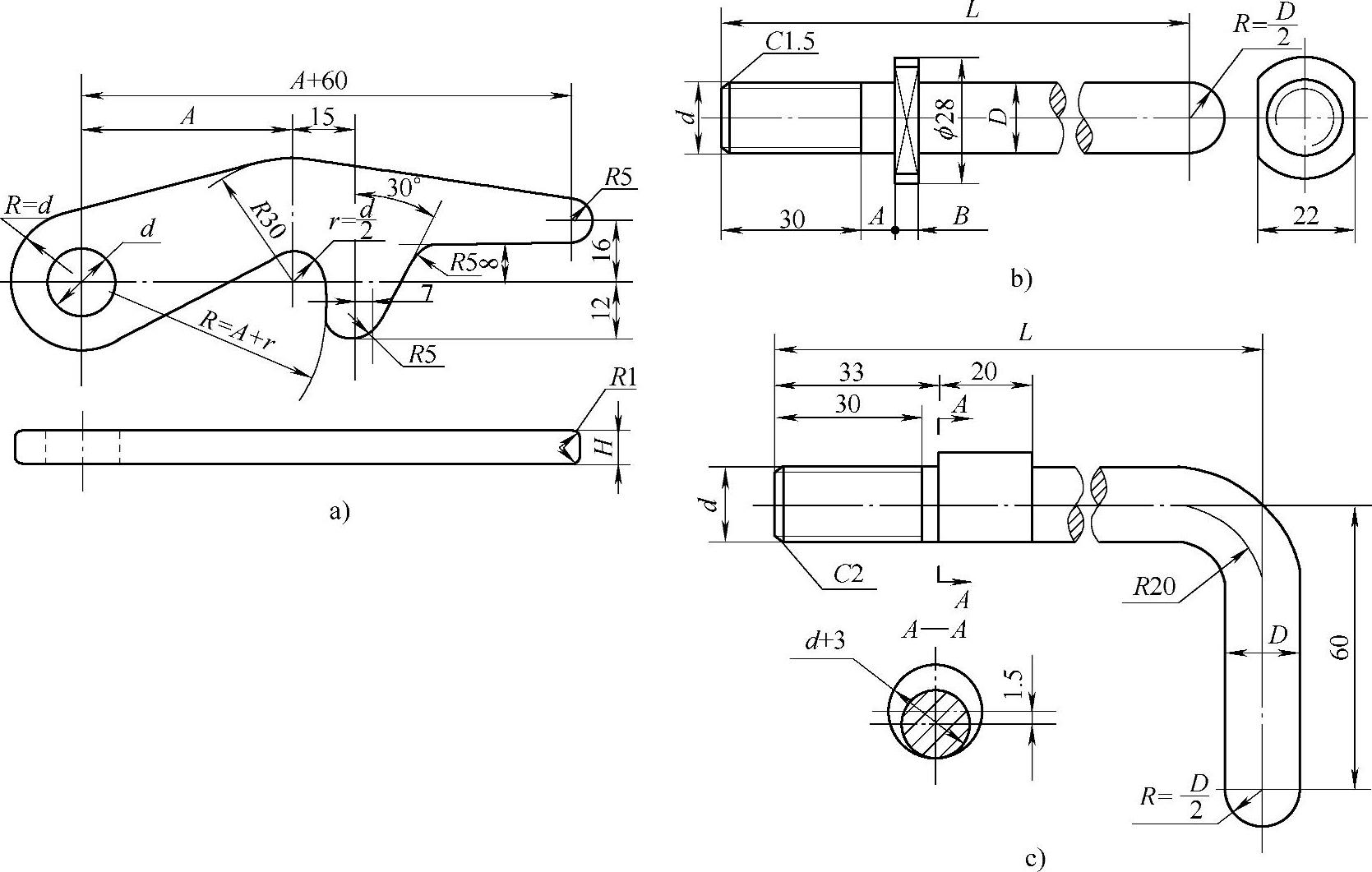

图8⁃53 铰链式偏心锁的构件

a)锁扣 b)直手把 c)L形手把

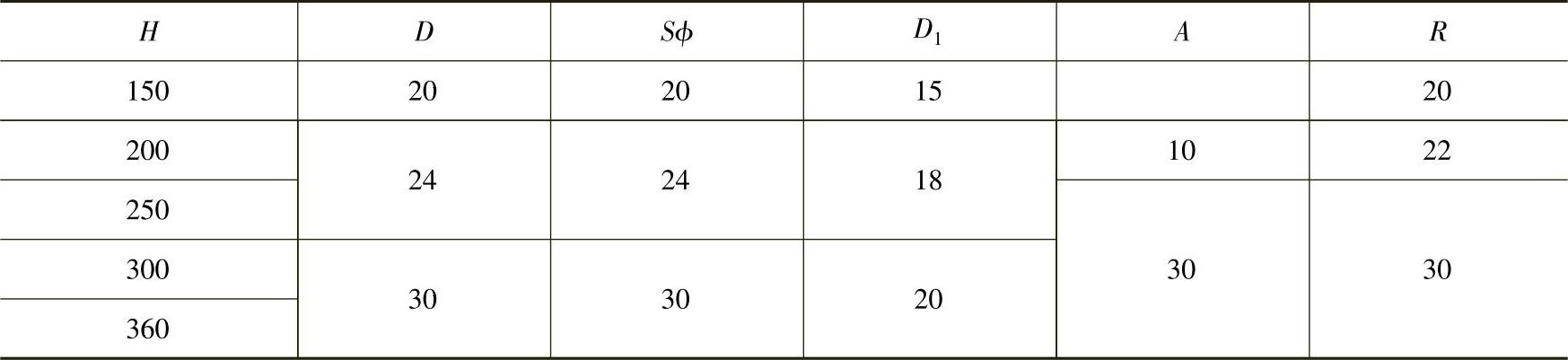

表8⁃68 铰链式偏心锁的锁扣尺寸(图8⁃53a) (单位:mm)

表8⁃69 铰链式偏心锁的手把尺寸(图8⁃53b、c) (单位:mm)

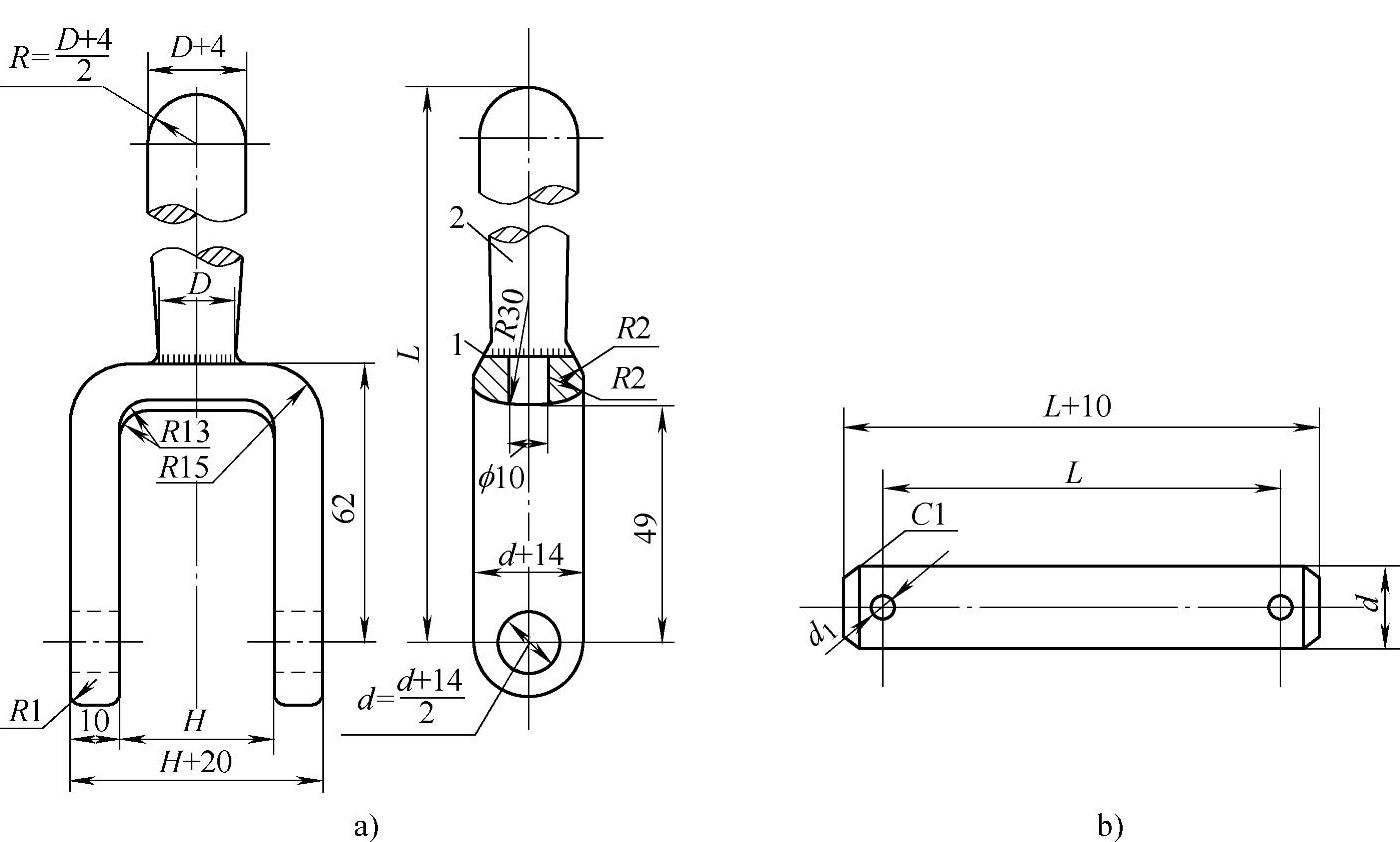

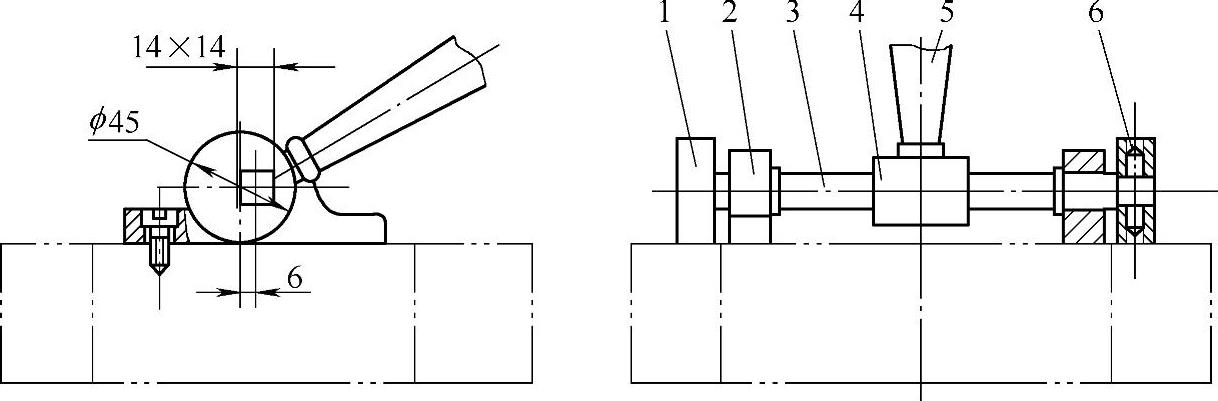

对开式偏心锁及其构件如图8⁃54和图8⁃55所示,其相关的尺寸见表8⁃70~表8⁃72。其材料均为45钢,热处理后硬度均为35~40HRC。

图8⁃54 对开式偏心锁

1—手把 2—锁扣 3—型耳 4—垫圈 5—开口销 6—垫圈 7—轴销

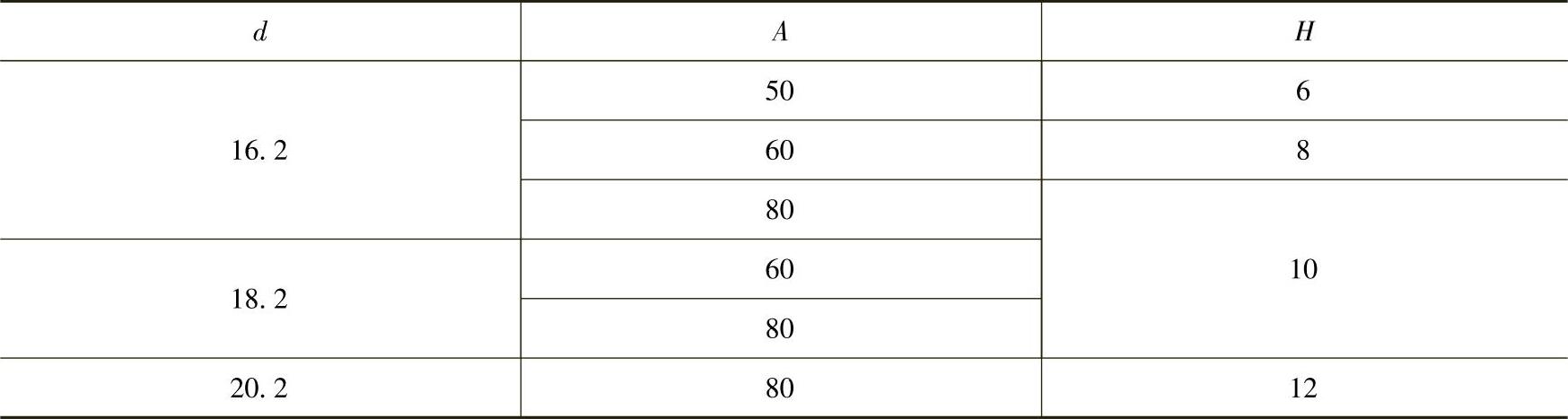

图8⁃55 对开式偏心锁的构件

a)锁扣 b)手把 c)型耳

表8⁃70 对开式偏心锁的锁扣尺寸 (单位:mm)

表8⁃71 对开式偏心锁的手把尺寸 (单位:mm)

表8⁃72 安装对开式偏心锁的型耳尺寸 (单位:mm)

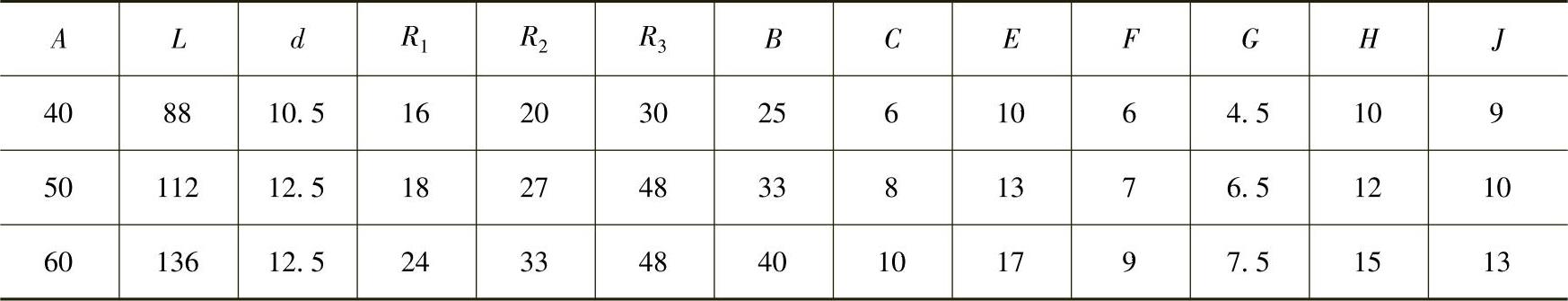

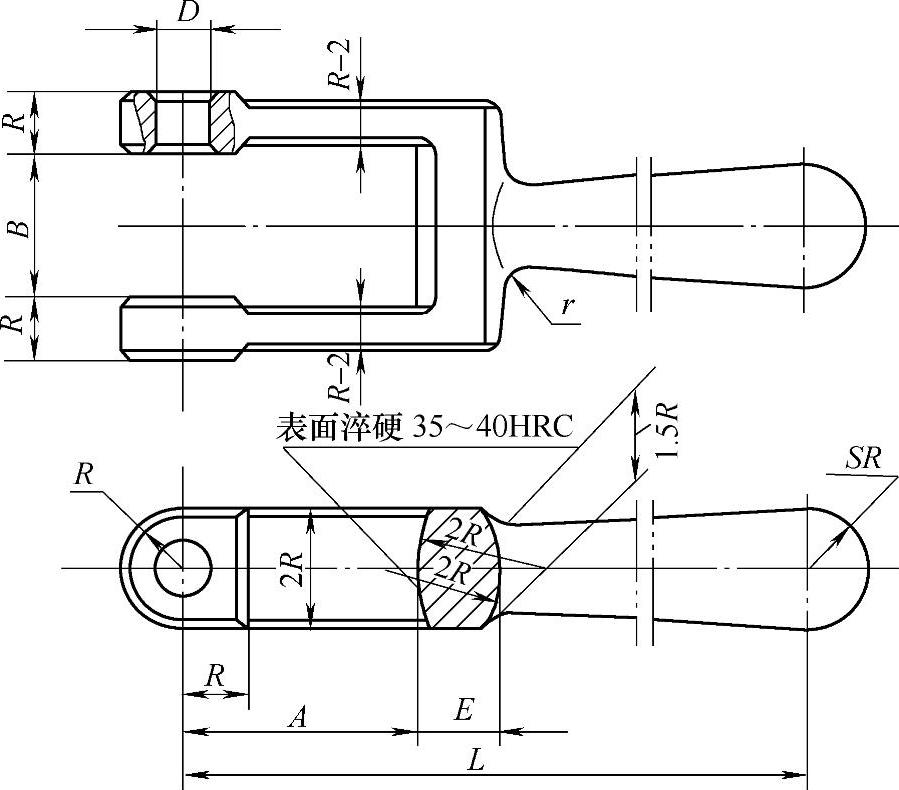

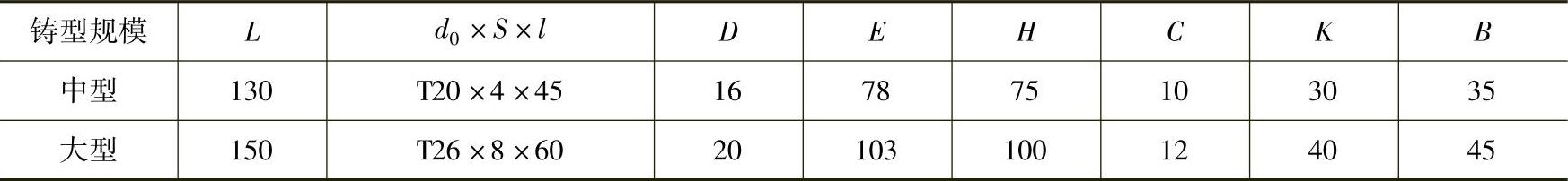

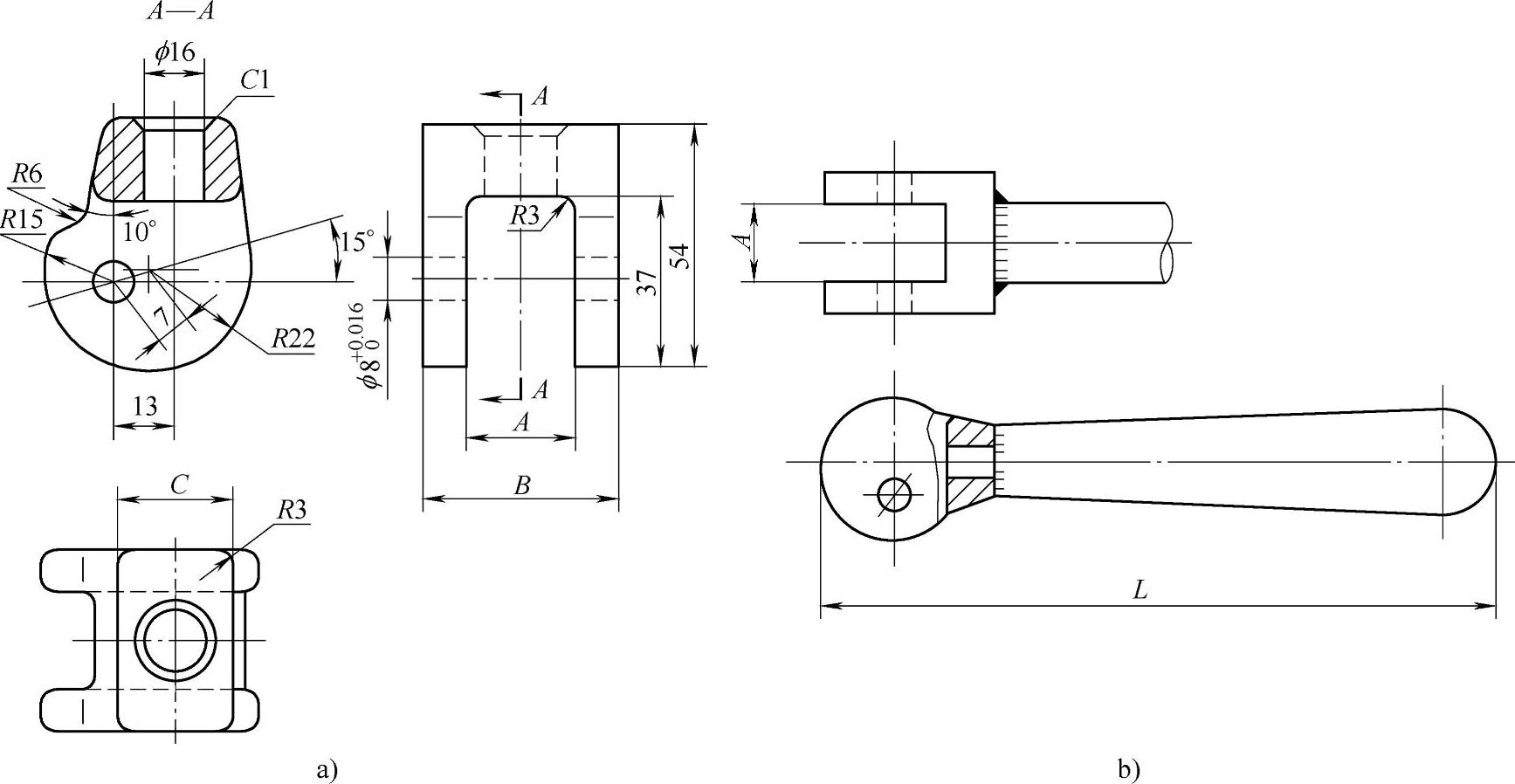

2)摩擦锁是利用Y形手把的横挡内侧面与带斜度的凸耳之间的摩擦力和尺寸差来锁紧金属型的。其结构、构件及尺寸如图8⁃56~图8⁃59和表8⁃73~表8⁃76所示。其材料均为45钢,热处理后硬度均为33~38HRC。摩擦锁结构简单,使用方便,常用于中小型金属型。

图8⁃56 摩擦锁

1—锁子 2—半型的凸耳 3—摩擦紧固手把

图8⁃57 A型摩擦锁紧固手把及销子

a)手把 b)销子

1—摩擦块 2—手柄

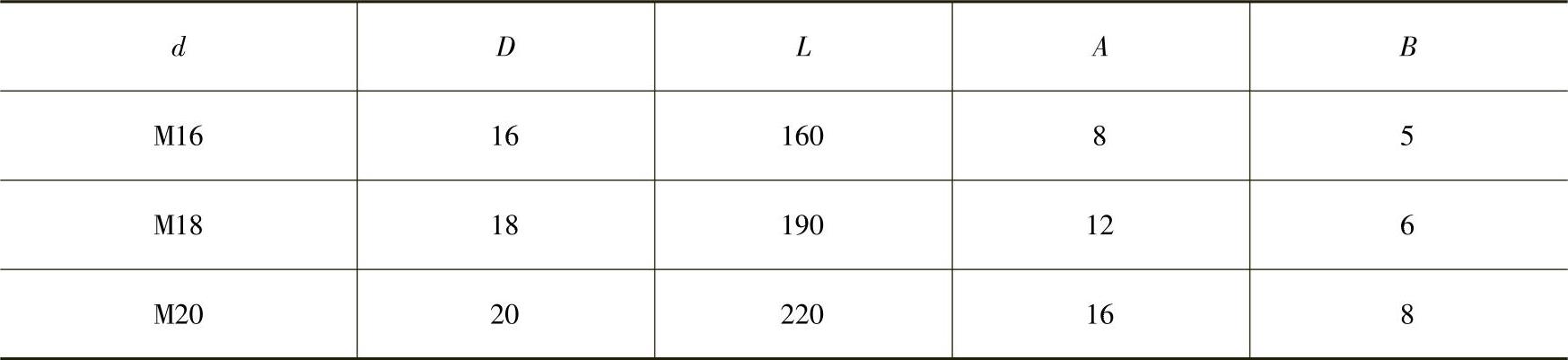

图8⁃58 B型摩擦锁紧固手把

注:1.叉头不得歪扭,保证孔D上下同轴。

2.未注倒角均按(1~1.5)×45°,未注圆角R3~R5。

图8⁃59 C型摩擦锁紧固手把

注:要求同图8⁃58。

表8⁃73 A型摩擦锁紧固手把的尺寸 (单位:mm)

表8⁃74 销子尺寸 (单位:mm)

表8⁃75 B型摩擦锁紧固手把的尺寸 (单位:mm)

表8⁃76 C型摩擦锁固紧手把的尺寸 (单位:mm)

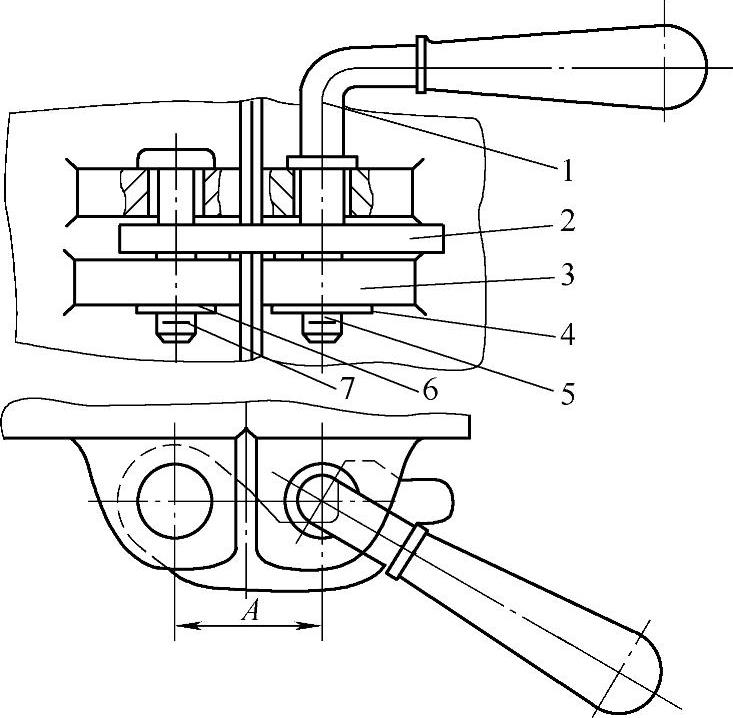

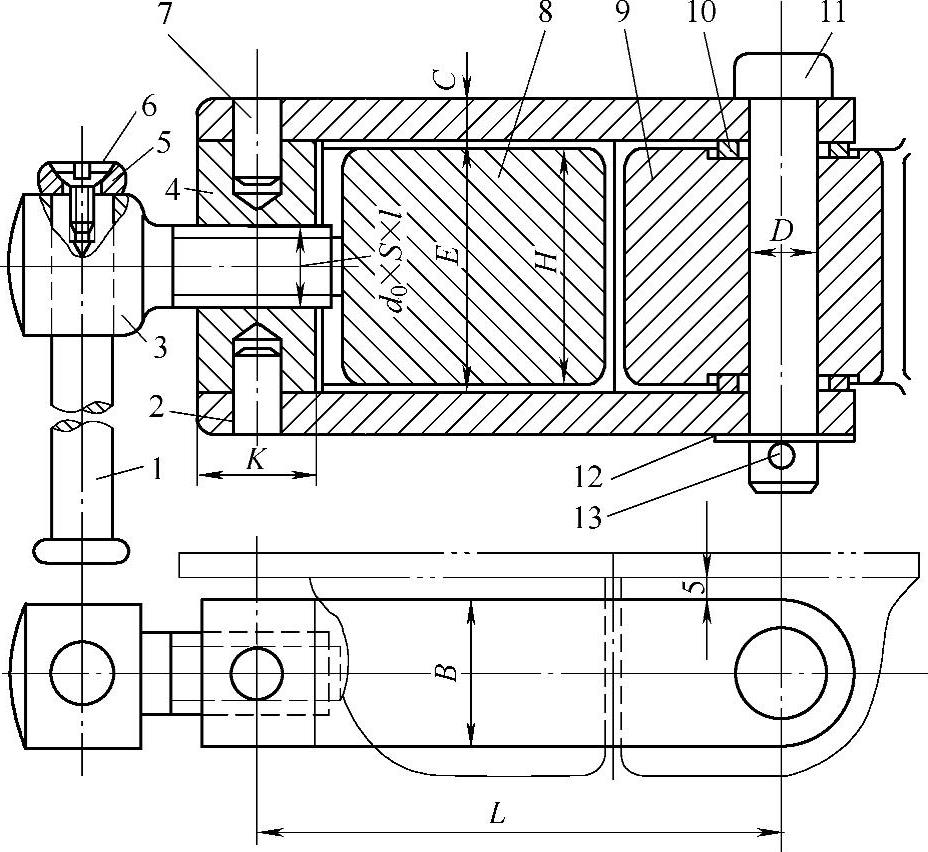

图8⁃60 套钳锁

1—手柄 2—夹板 3—螺杆 4—平板 5—挡块 6—螺钉 7—销钉 8、9—凸耳 10—垫圈 11—转轴 12—垫片 13—开口销

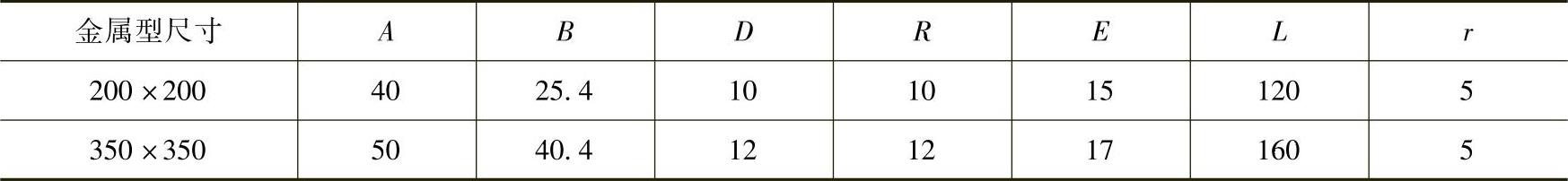

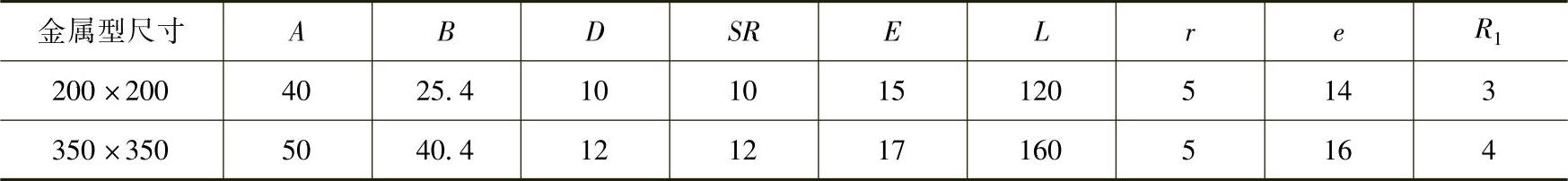

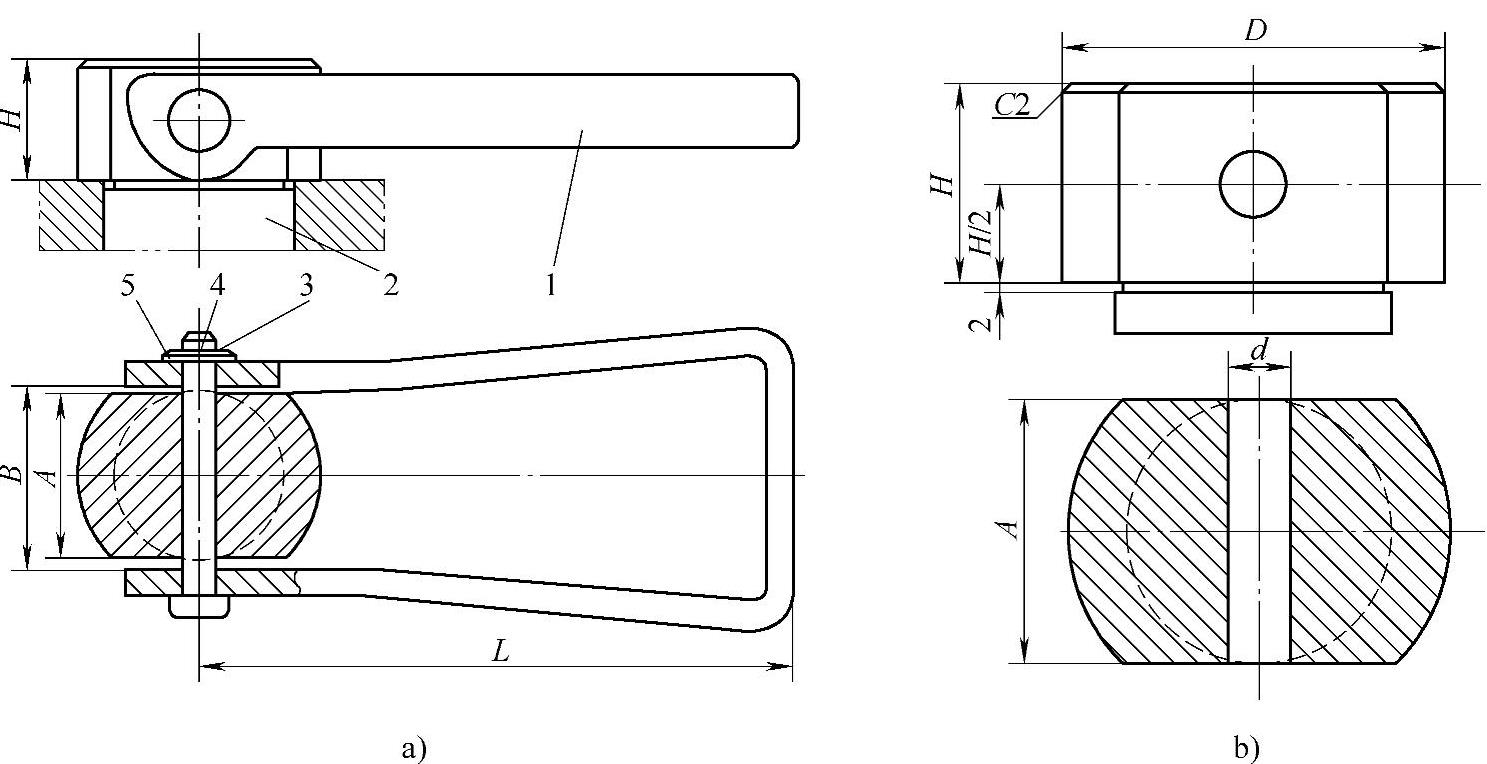

3)套钳锁又称为螺旋锁,在一半金属型上设置凸耳及转轴,以链接套钳的转动端,在另一半金属型上设置凸耳,以使套钳的活动端套在其上,用手柄和螺杆将套钳的活动端固定在凸耳上,从而使两半金属型得以紧固。其结构、构件及尺寸如图8⁃60~图8⁃62和表8⁃77~表8⁃82所示。其材料均为45钢。套钳锁的特点是能承受很大的力,工作可靠,使用中无须特殊维护,但操作较费时,适用于大中型金属型。当金属型的长度或高度>250~300mm时,每边可设置第二个套钳锁。

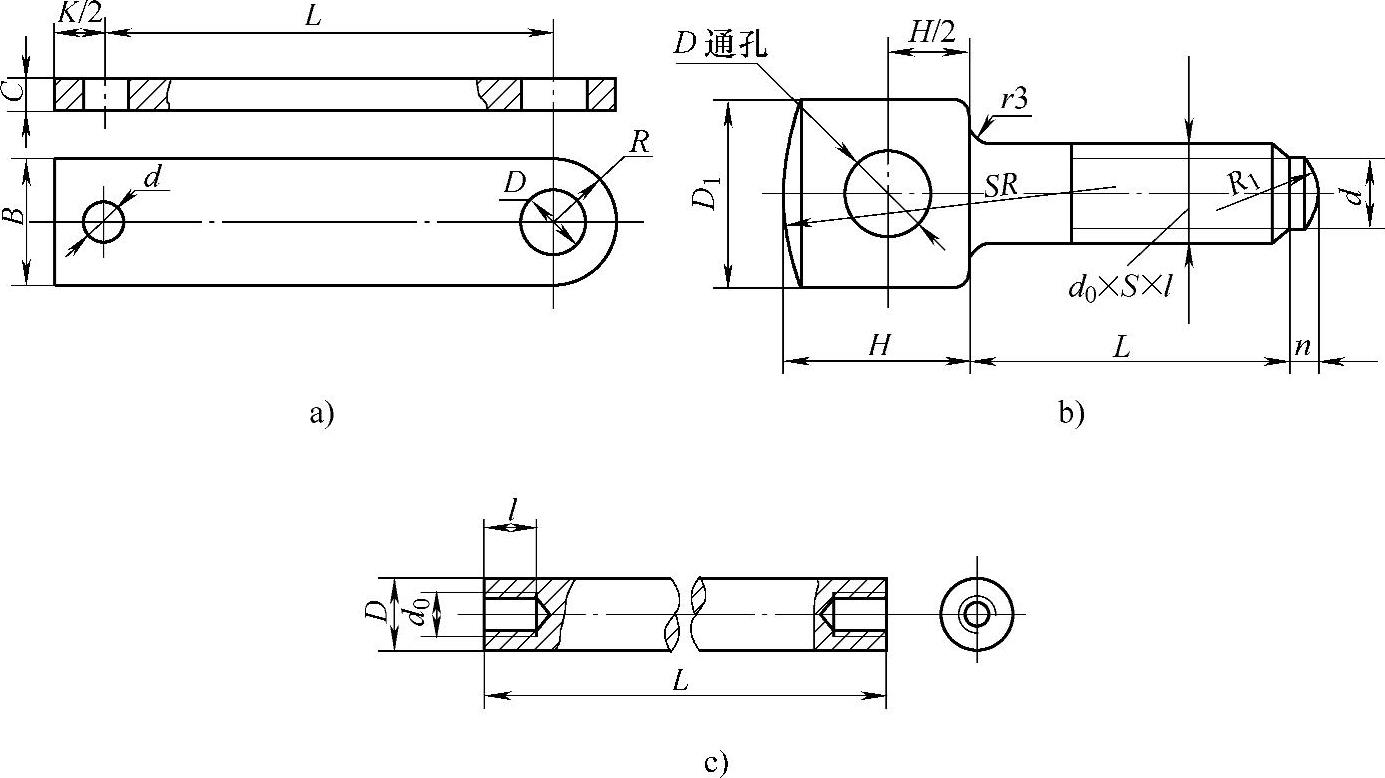

图8⁃61 夹板、螺杆和手柄

a)夹板 b)螺杆 c)手柄

图8⁃62 平板和凸耳(https://www.xing528.com)

a)平板 b)凸耳

表8⁃77 套钳锁尺寸 (单位:mm)

表8⁃78 夹板尺寸 (单位:mm)

表8⁃79 螺杆尺寸 (单位:mm)

表8⁃80 手柄尺寸 (单位:mm)

表8⁃81 平板尺寸 (单位:mm)

表8⁃82 凸耳尺寸 (单位:mm)

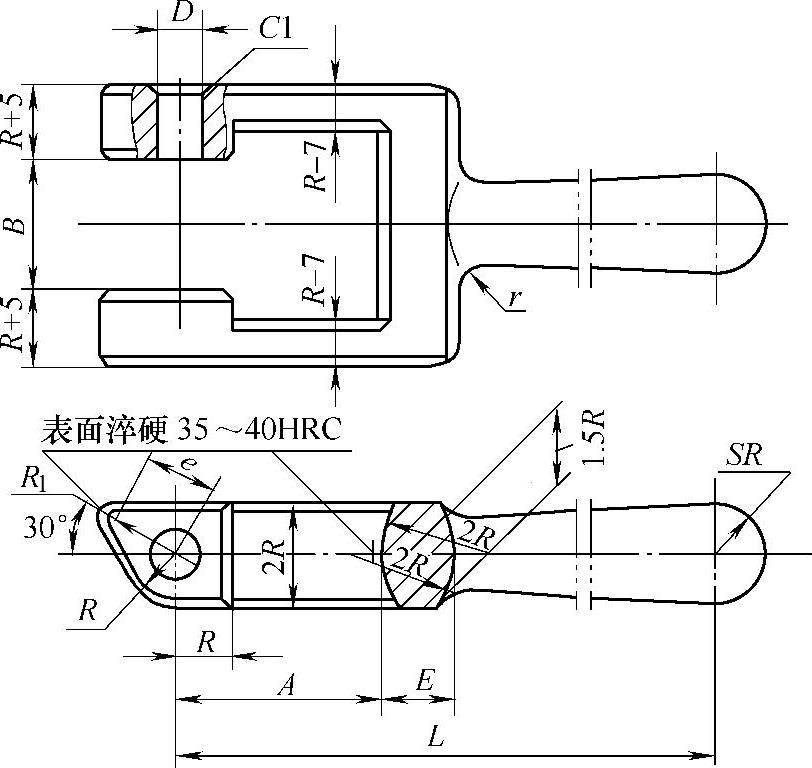

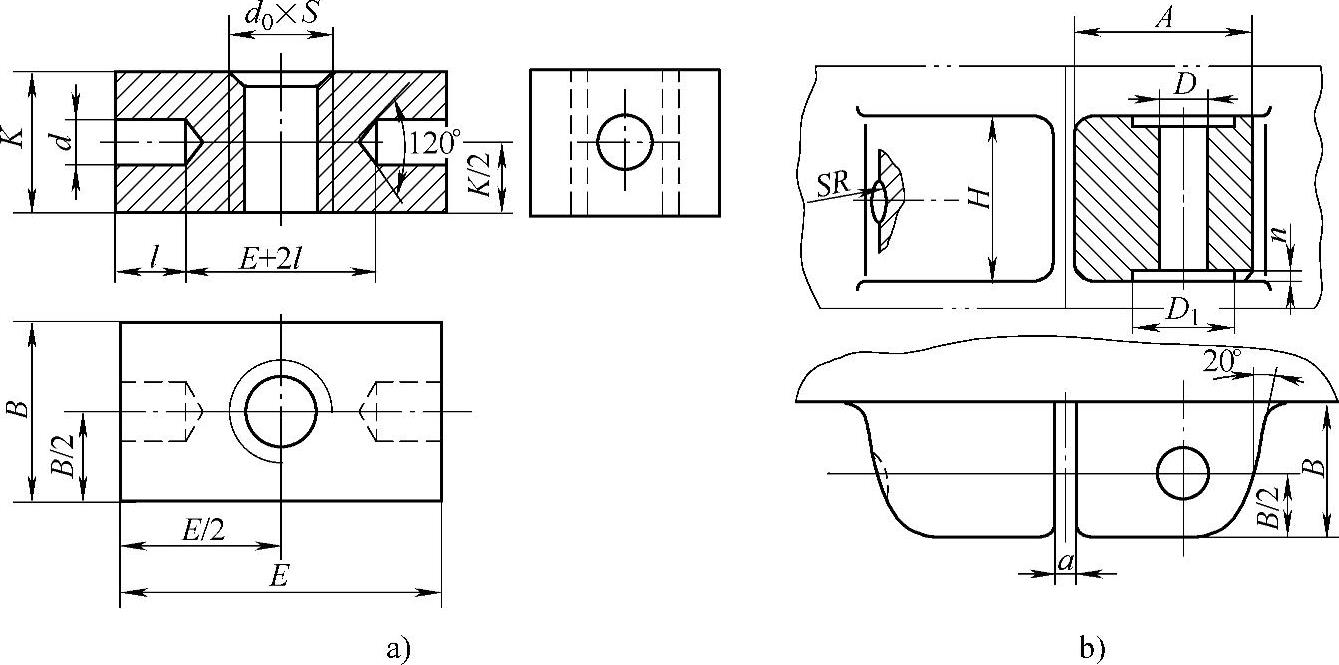

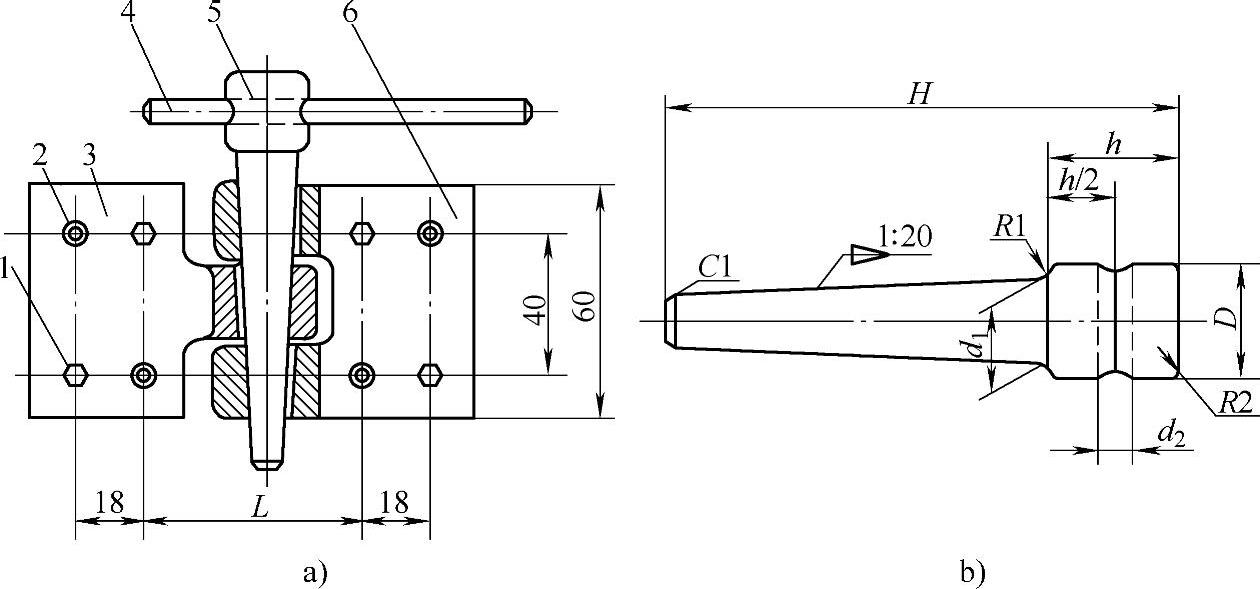

4)楔销锁主要用于垂直分型铰链式金属型,是利用圆锥形的楔销插入由两半铸型构成的销孔时产生的胀紧力使两半铸型锁紧的。其结构如图8⁃63所示,楔销的尺寸见表8⁃83。

图8⁃63 楔销锁及楔销

a)楔销锁 b)楔销

1—螺栓 2—圆柱销 3—左锁扣 4—手柄 5—楔销 6—右锁扣

表8⁃83 楔销的尺寸 (单位:mm)

(4)铸件的顶出机构 一般的金属型都要设置顶出机构。在设计顶出机构之前,应该先确定开型以后铸件驻留的位置,一般有以下情况:

1)综合分型的金属型。铸件由两半型及底座成形,或设有下部型芯,开型后铸件驻留在底座中。

2)垂直分型的金属型。当生产批量较小时,可使铸件驻留在固定的半型中;当生产批量较大时,可使铸件驻留在移动的半型中。

3)水平分型的金属型。当有大的上半型芯时,铸件可驻留在上半型中,取上半型时,同时将把铸件的砂芯带下,然后敲击浇冒口取下铸件。一般情况下都使铸件驻留在下半型中。

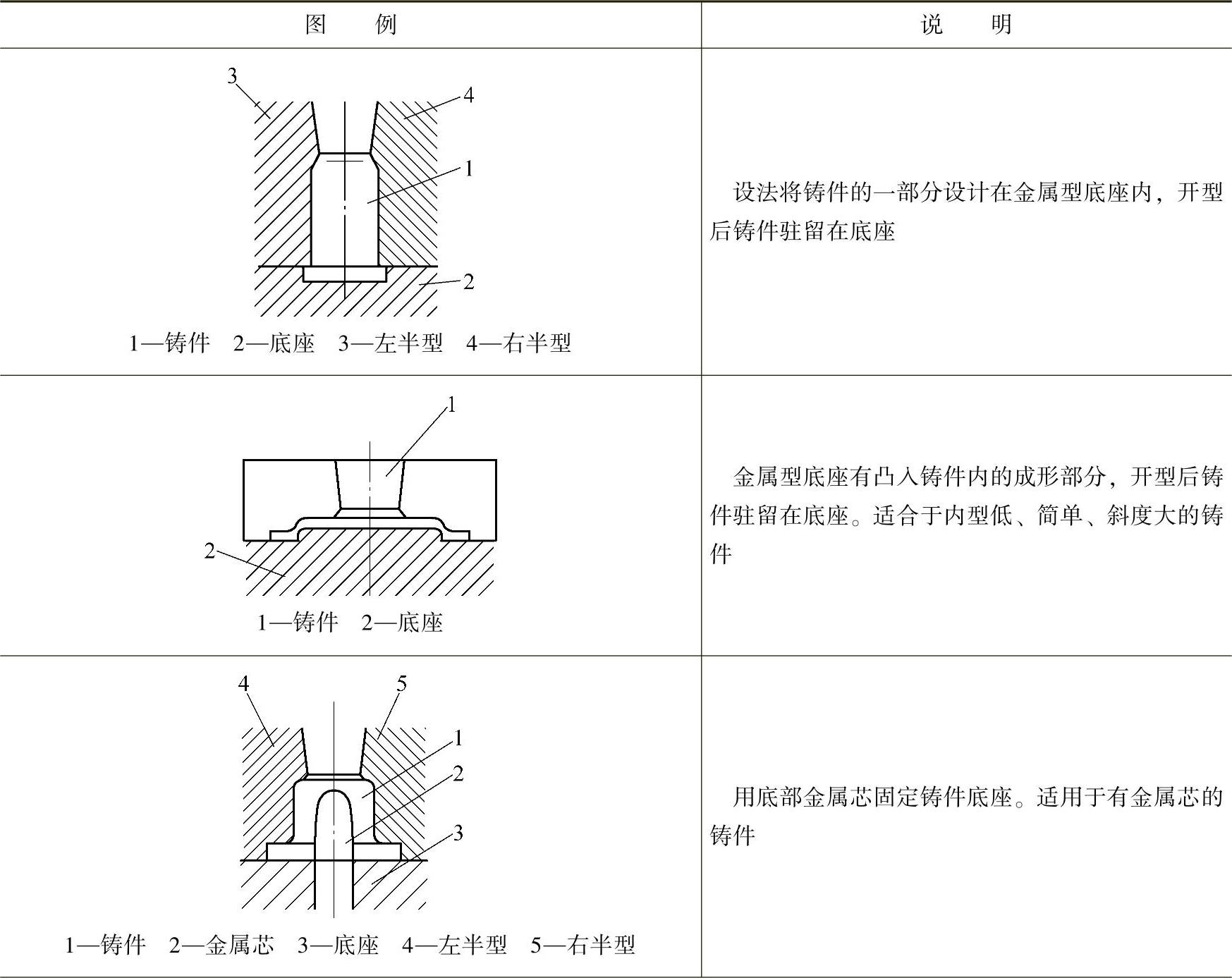

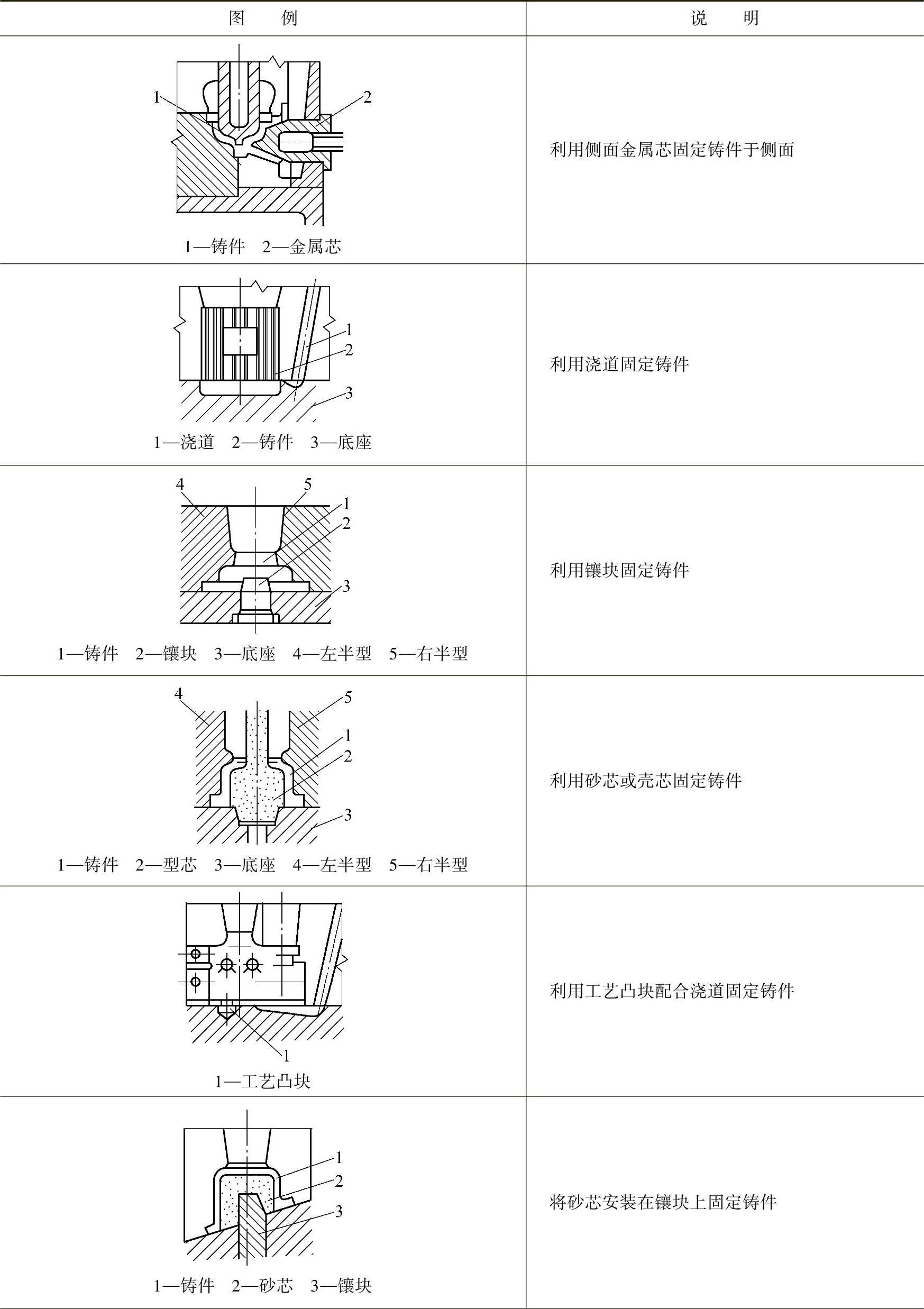

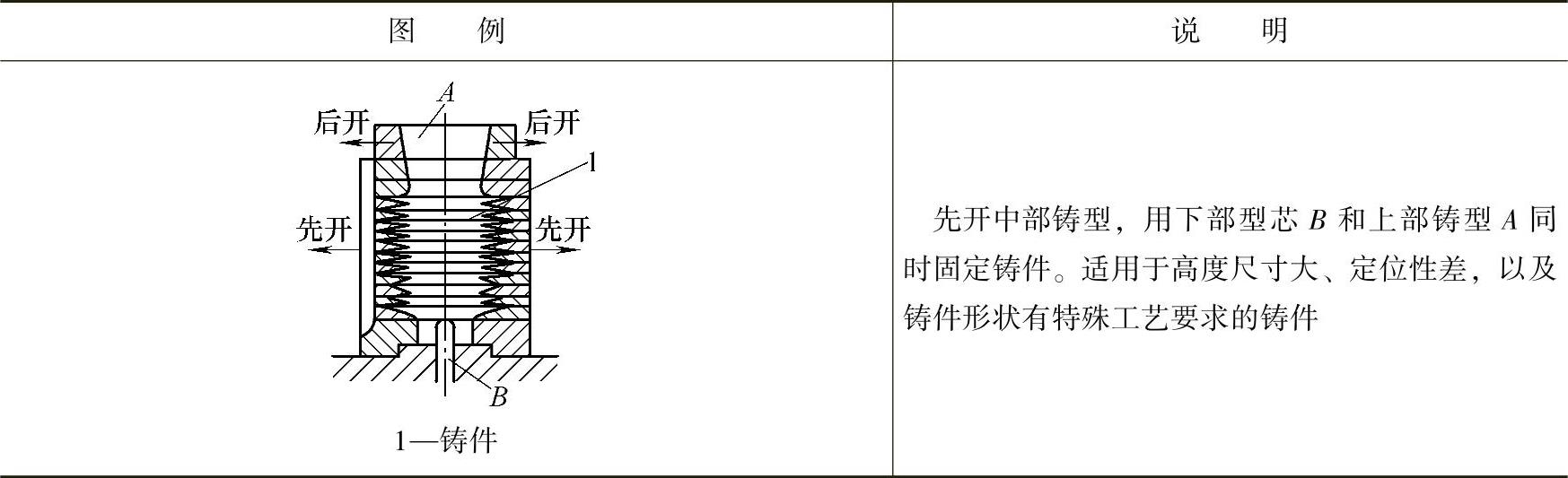

铸件驻留位置的设计,一般是利用型芯、镶块、活块及浇注系统使铸件浇注后驻留在合适的位置,甚至不设置专门的顶出机构就可以方便地从铸型中取出铸件。使铸件在指定位置驻留的方法见表8⁃84。

表8⁃84 使铸件在指定位置驻留的方法

(续)

(续)

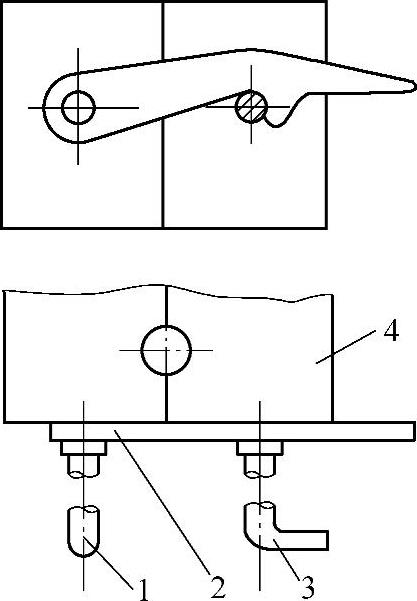

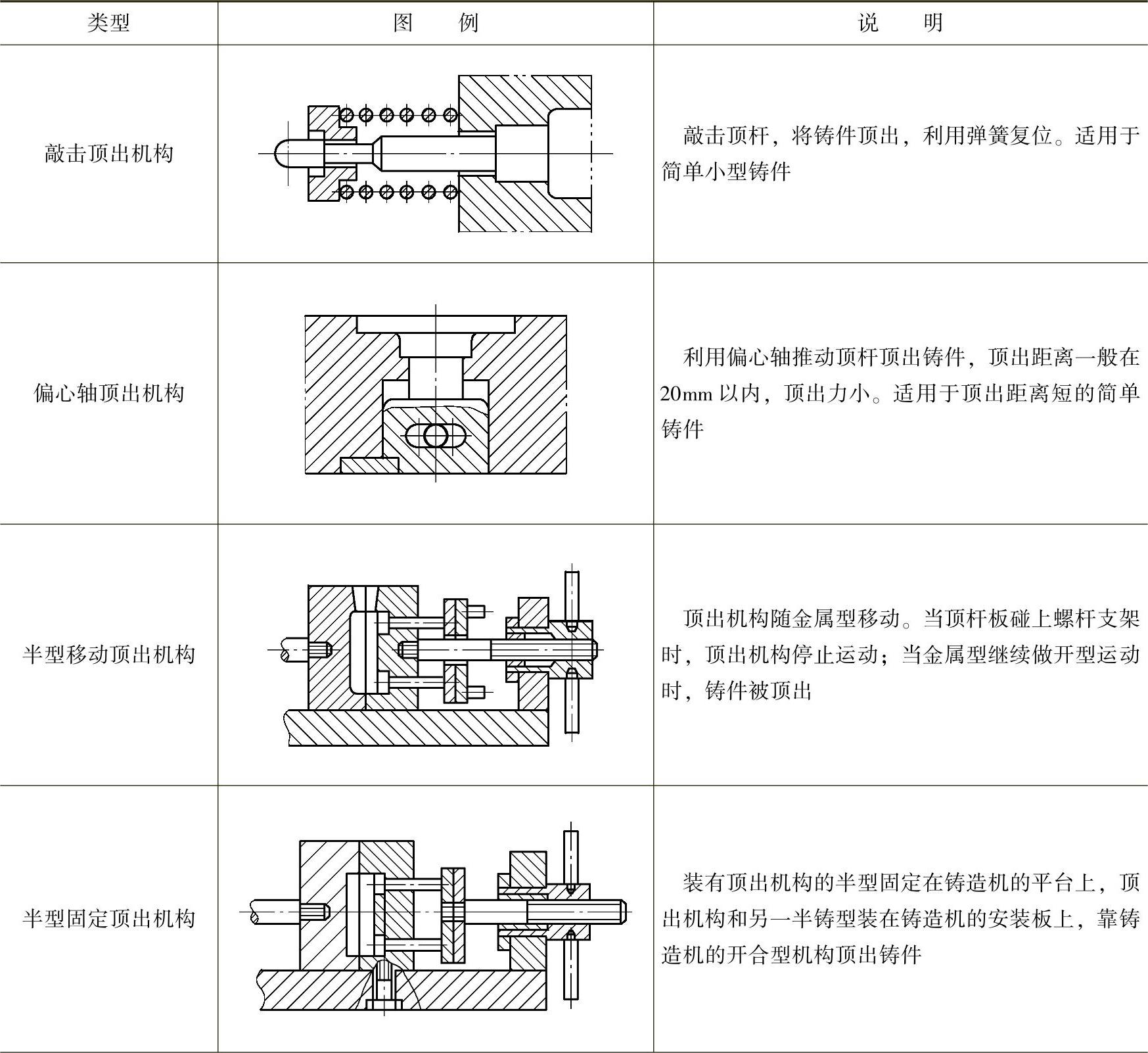

顶杆位置的选择应使铸件均匀顶出,防止铸件产生变形及其他一些缺陷。常见的顶出机构见表8⁃85。当受热膨胀时,为了使顶杆不会因膨胀而卡死在顶杆孔中,顶杆与孔之间应有一定的间隙,一般可采用H12/h12配合。

表8⁃85 常用的顶出机构

(续)

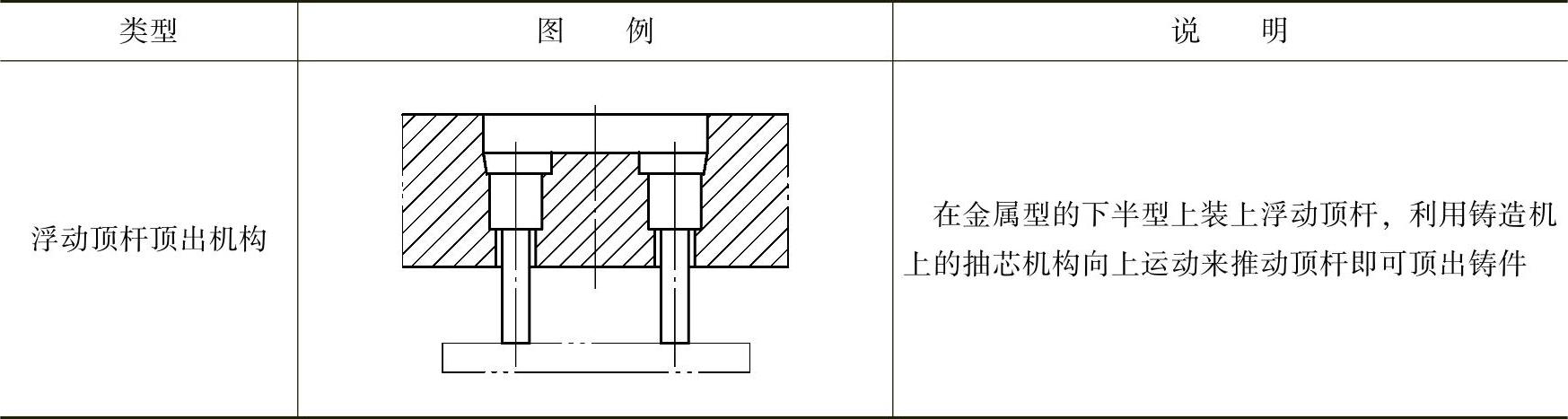

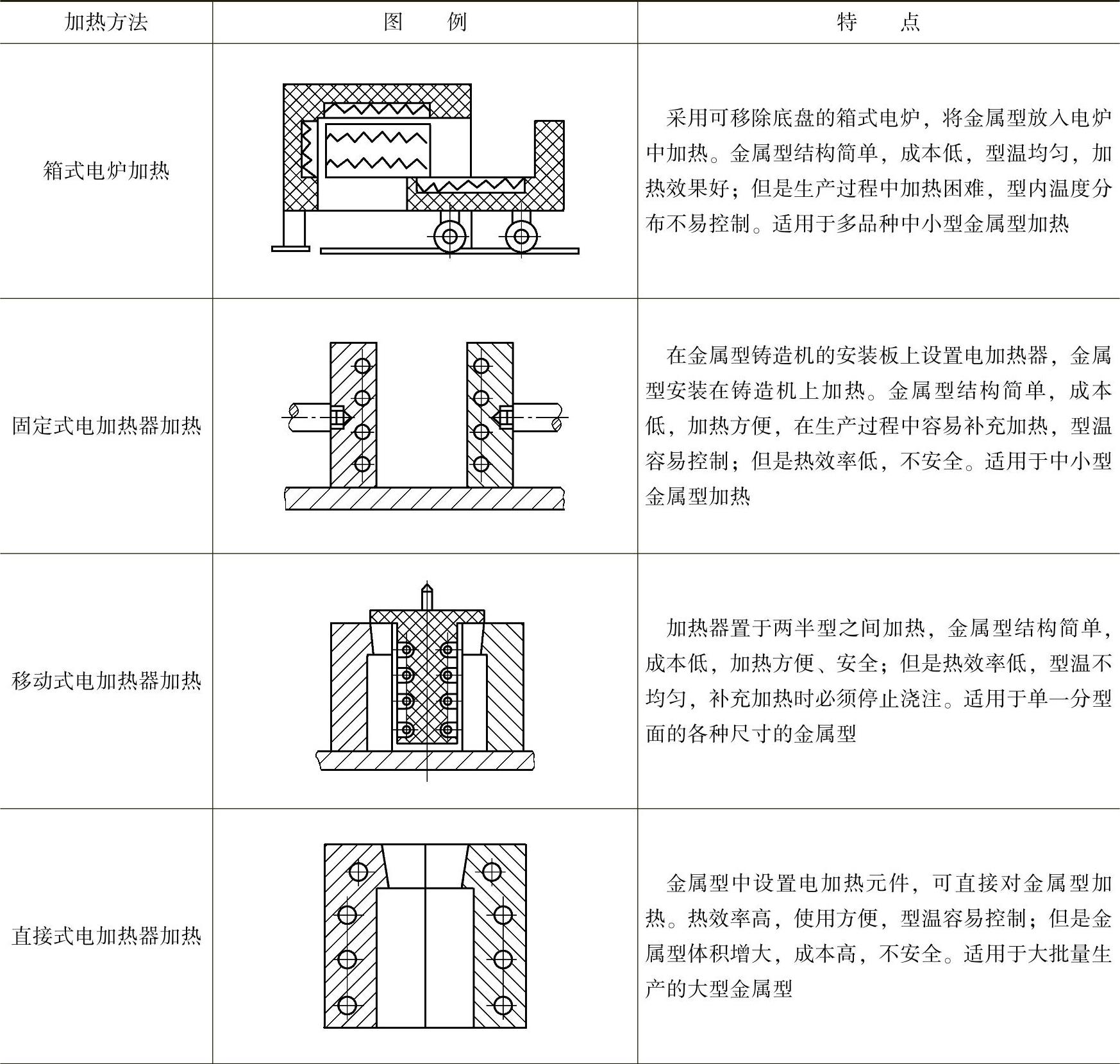

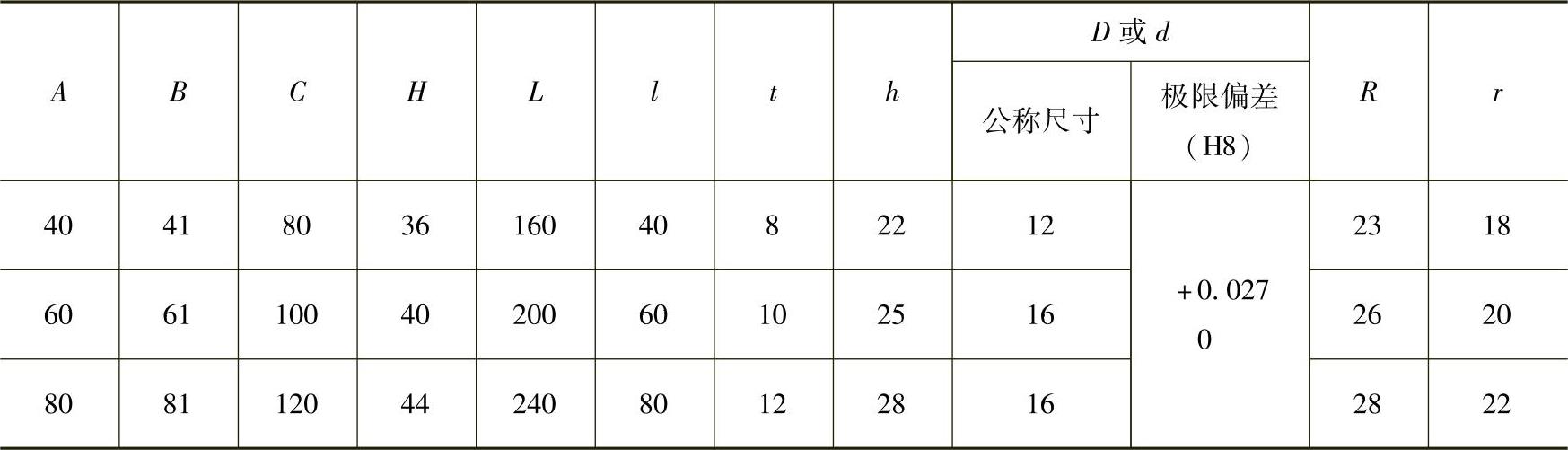

(5)加热和冷却装置 金属型铸造中,由于工艺需要往往要对金属型进行加热,如每个班次开始生产时和首件生产时需要对铸型进行加热,以去除铸型及抽芯表面吸附的水分,利于充型,减轻金属液对铸型的热冲击。金属型的加热方法见表8⁃86。

表8⁃86 金属型的加热方法

(续)

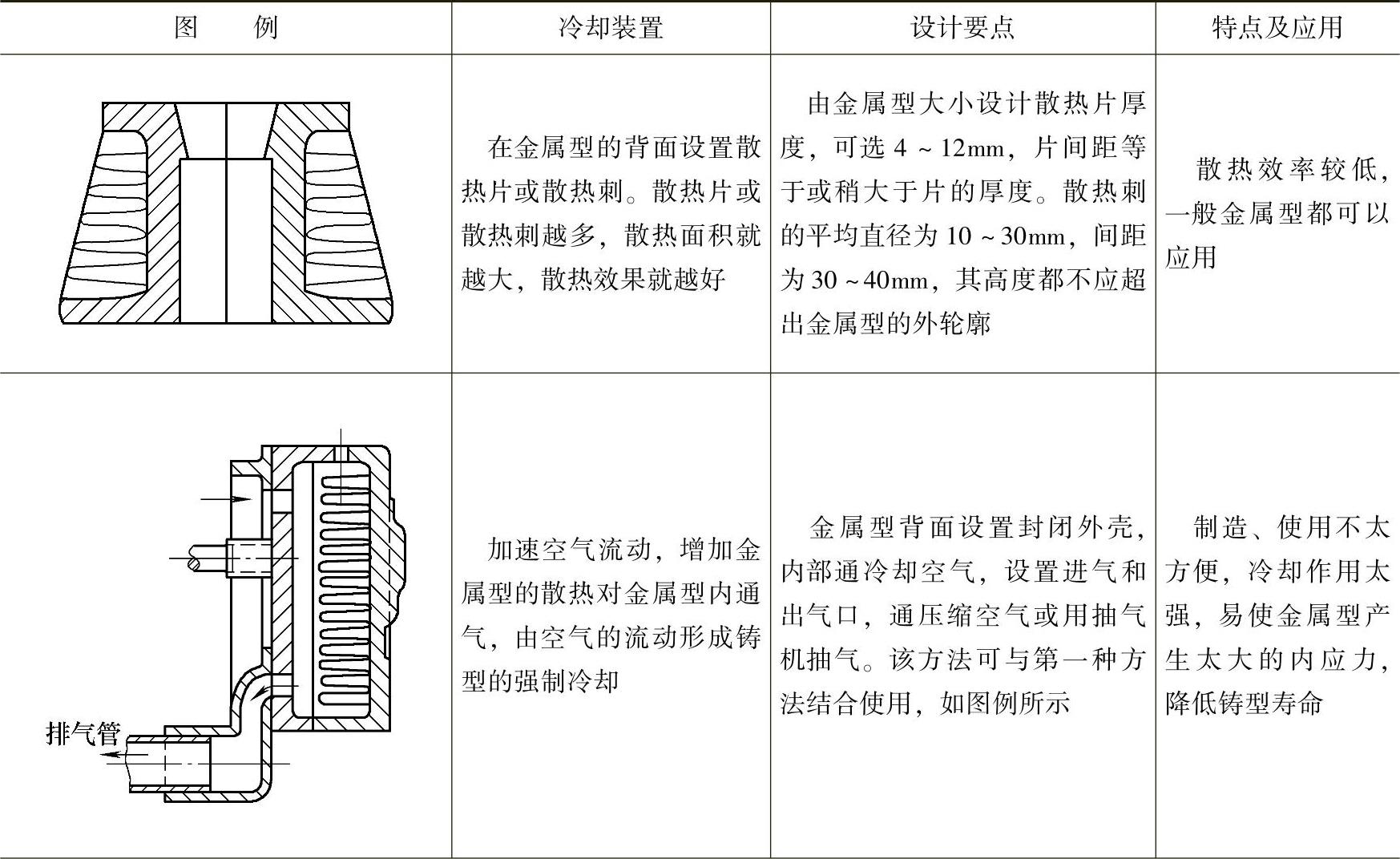

在连续生产时,金属型的温度可能会超过工艺上所要求的温度,如果浇注前金属型的温度过高,会导致铸件质量下降、降低劳动生产率、加速金属型的损坏等;同时由于铸件结构的要求,有时需要金属型不同部分具有不同的冷却速度。因此,有时需要对金属型进行冷却。金属型的冷却方法见表8⁃87。

表8⁃87 金属型的冷却方法

(续)

(6)排气设置 金属型不像砂型那样透气,它是依靠排气系统来排除型腔内的气体的。排气系统的缺失或设计不当会使所生产铸件产生冷隔、浇不足和憋气等缺陷。设计金属型时必须考虑排气系统。排气方法一般有以下几种:

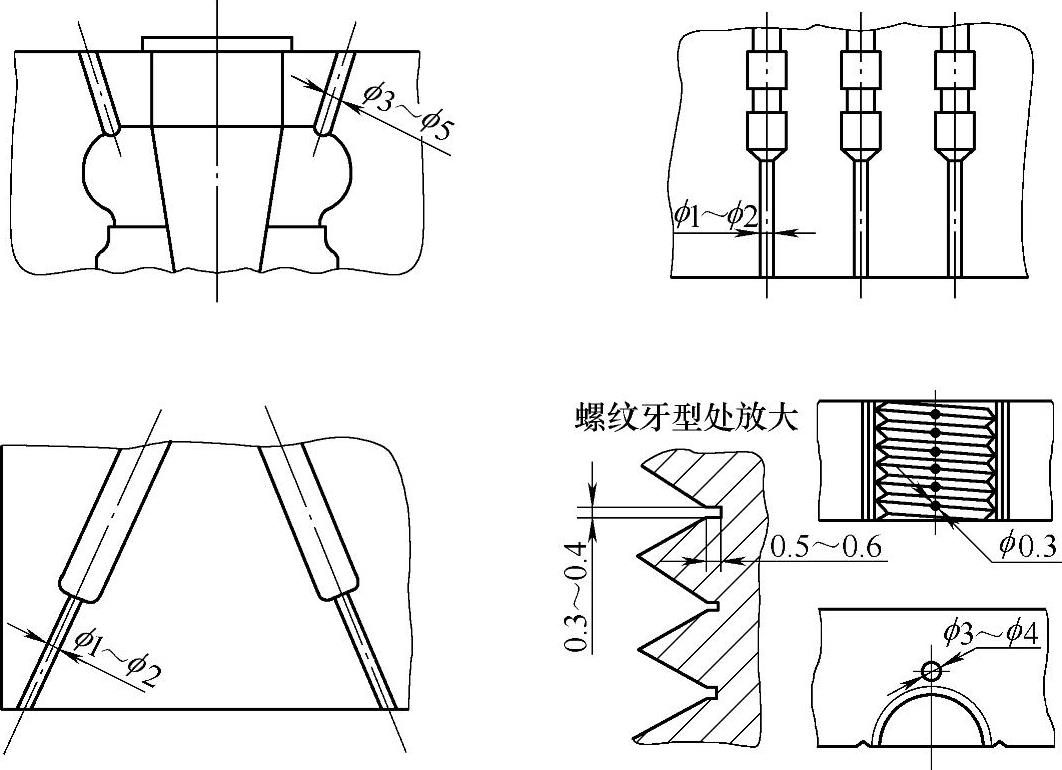

1)排气孔。排气孔是直径为ϕ1~ϕ5mm的通孔,一般设置在冒口的顶部、铸件的顶部或最后充满的部位。排气孔的面积应等于或大于浇注系统组元中的最小截面面积和。图8⁃64所示为四种排气孔的结构。

图8⁃64 排气孔的结构

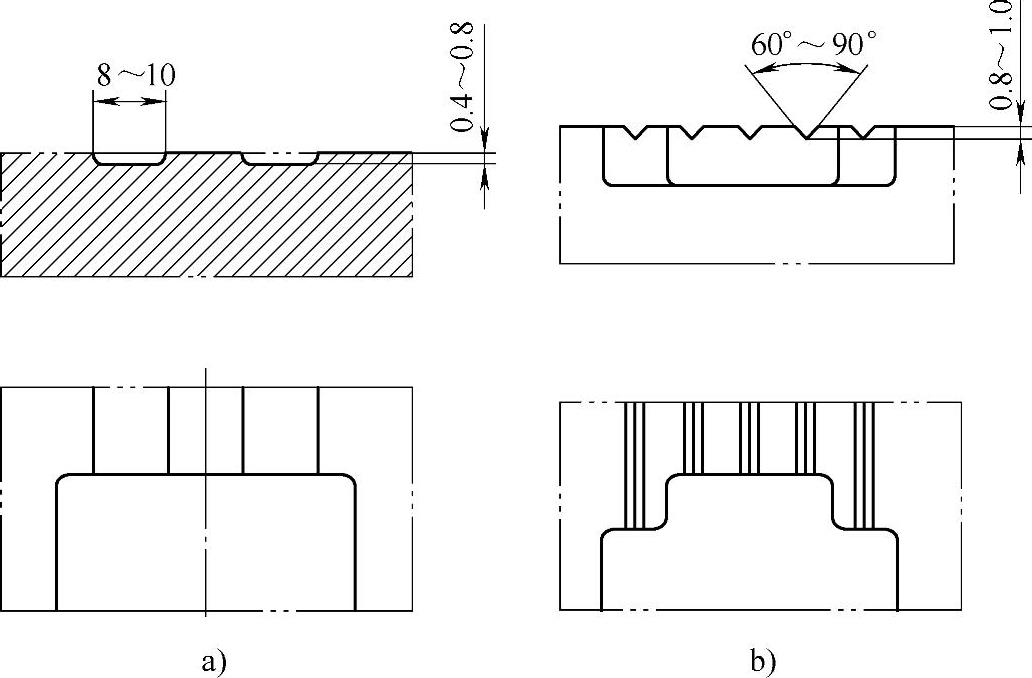

2)排气槽。在分型面、活块、镶块、金属芯座等结合面上开设排气槽,目的是能够迅速排出型腔中的气体,同时还能阻止金属液的流入。根据不同的合金种类,排气槽的截面尺寸有一定的限制,对于铸钢和铸铁件,排气槽的高度一般为0.25mm;对于铝、镁合金铸件,排气槽的高度一般为0.5mm。排气槽的结构如图8⁃65所示。

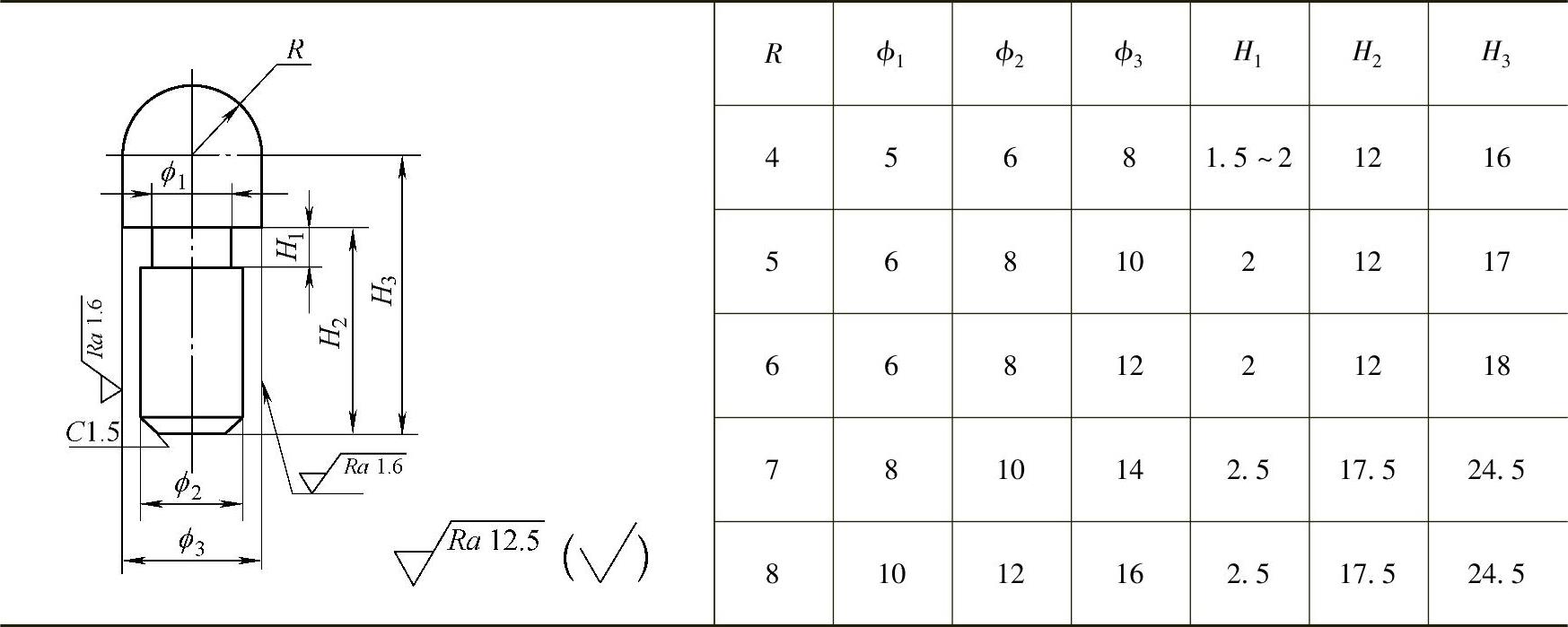

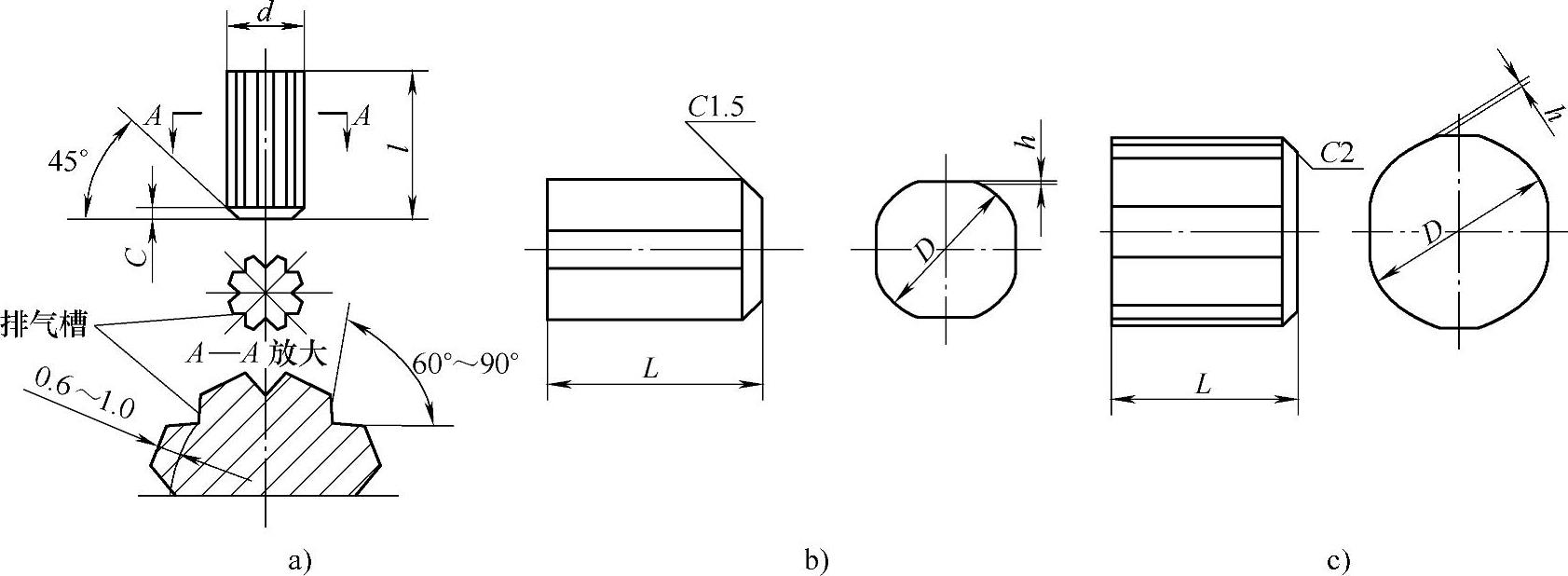

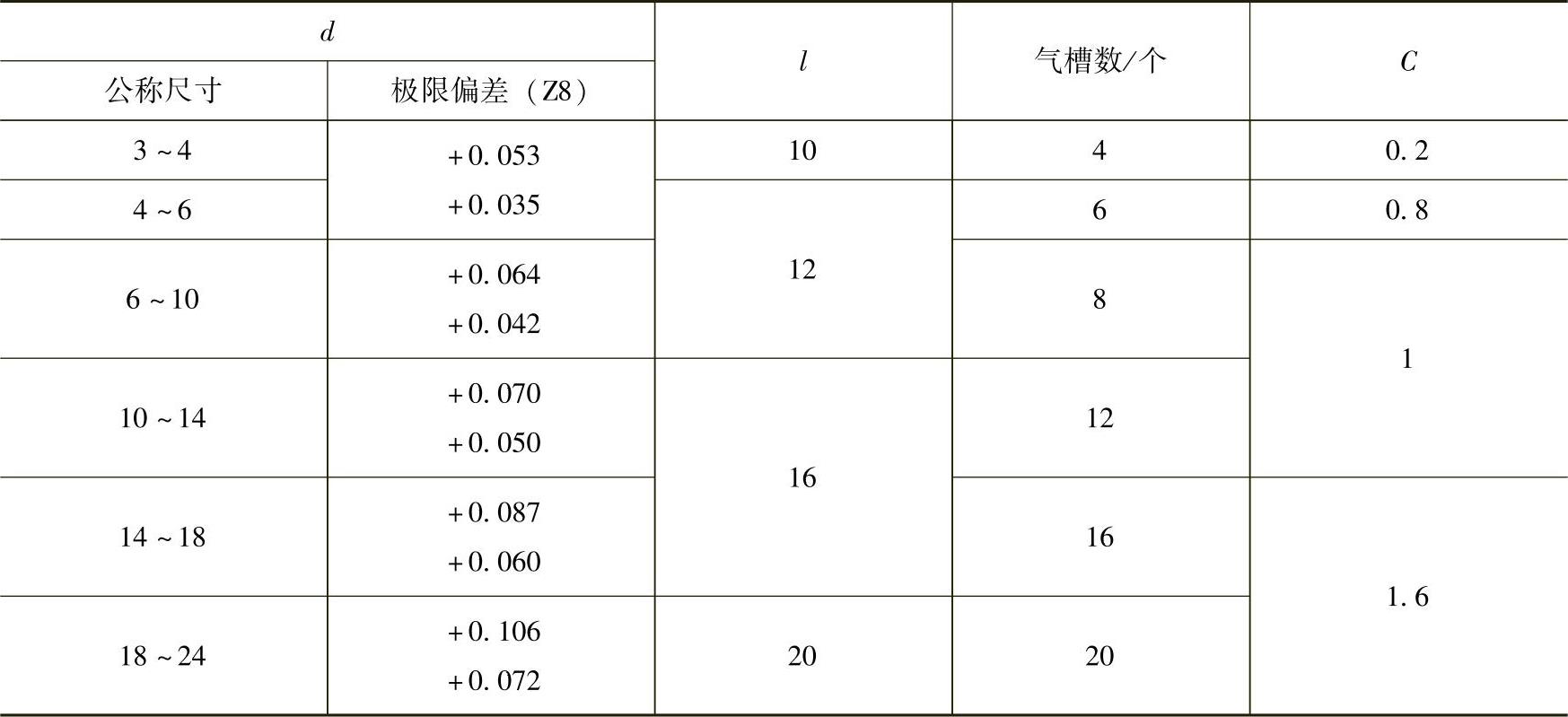

3)排气塞。排气塞是用45钢或铜制成的圆柱体,其表面上开有排气槽,安装于金属型的排气通孔中,其一端与型腔表面齐平,常设置在铸型易集气的凹坑处、加强筋上、大平面上。排气塞包括A型、B型和C型三种类型,如图8⁃66所示。A型排气塞的尺寸见表8⁃88。B型排气塞的尺寸为:D=15mm、20mm,L=15mm、20mm、30mm、40mm、50mm,h=0.5mm。C型排气塞的尺寸为:D=25mm、30mm,L=25mm、30mm、40mm、50mm,h=0.5mm。排气塞的安装如图8⁃67所示。

图8⁃65 排气槽

a)扁缝形排气槽 b)三角形排气槽

图8⁃66 排气塞

a)A型排气塞 b)B型排气塞 c)C型排气塞

图8⁃67 排气塞的安装

a)金属排气塞 b)砂芯排气塞

表8⁃88 A型排气塞的尺寸 (单位:mm)

(7)抽芯机构 抽芯机构包括撬杆抽芯、拉杆抽芯、螺杆抽芯、偏心轮抽芯、齿条⁃齿轮抽芯、蜗杆⁃蜗轮抽芯和气动及液压抽芯等。

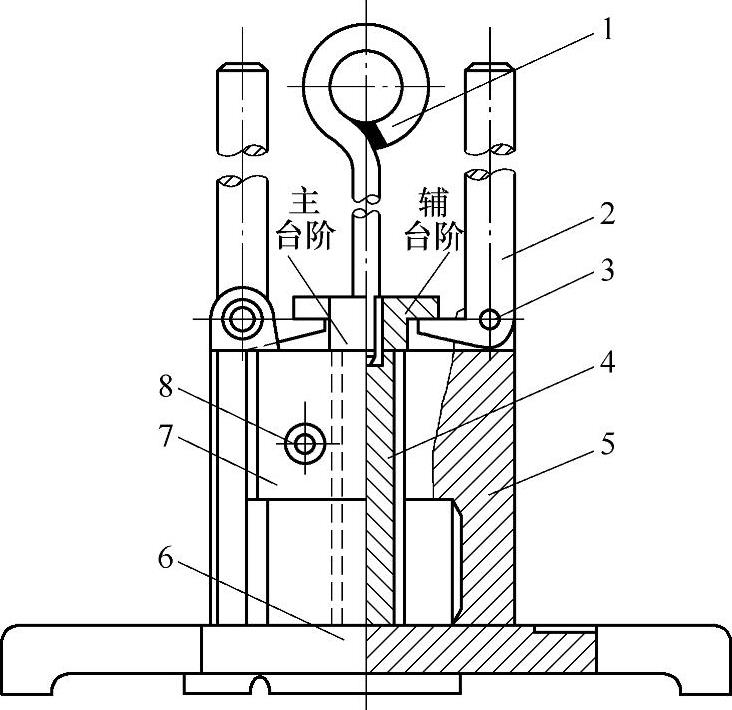

1)撬杆抽芯一般是用手工撬芯的。机构中除了有定位台阶以外,还需要设计辅助台阶,以便于安放撬杆。撬杆抽芯机构如图8⁃68所示。撬杆抽芯适用于起模斜度不大、长度较短的简单型芯。

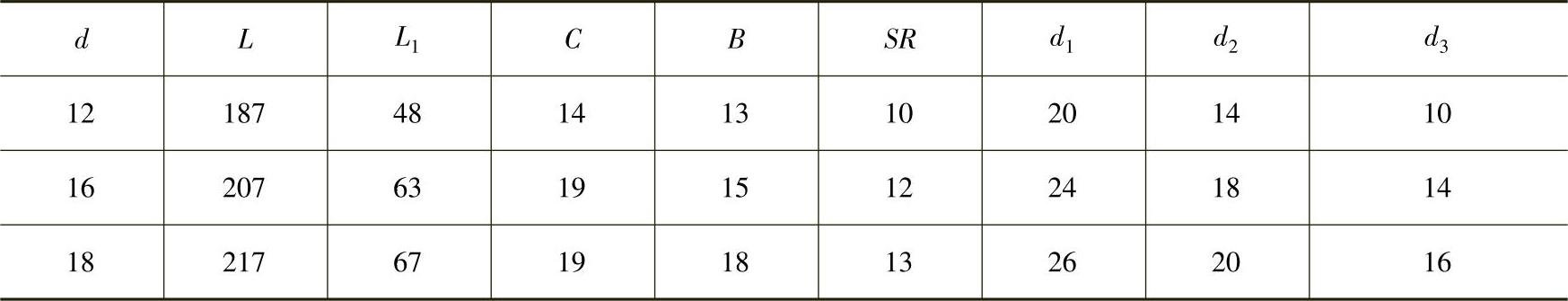

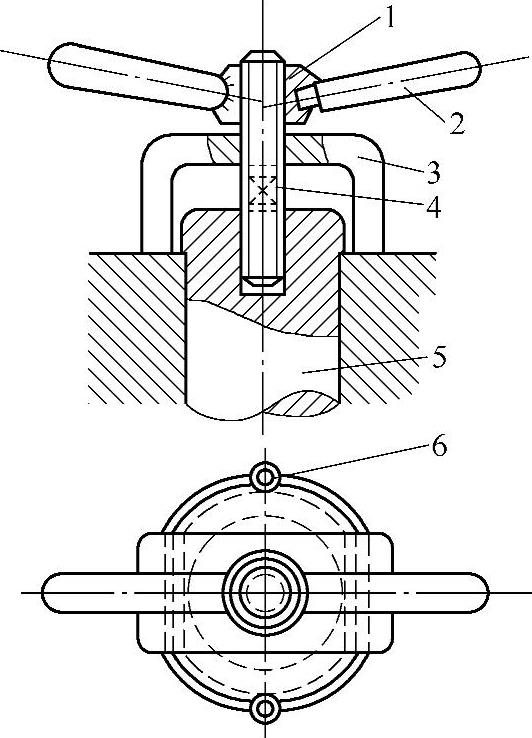

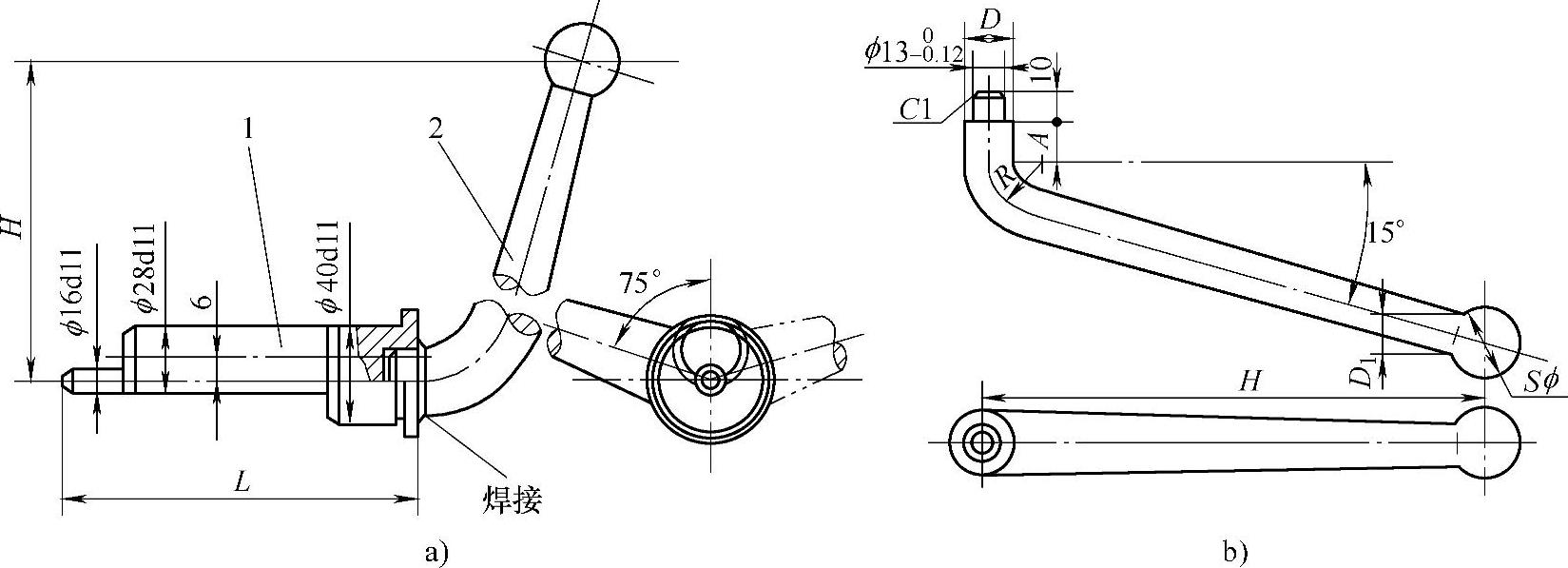

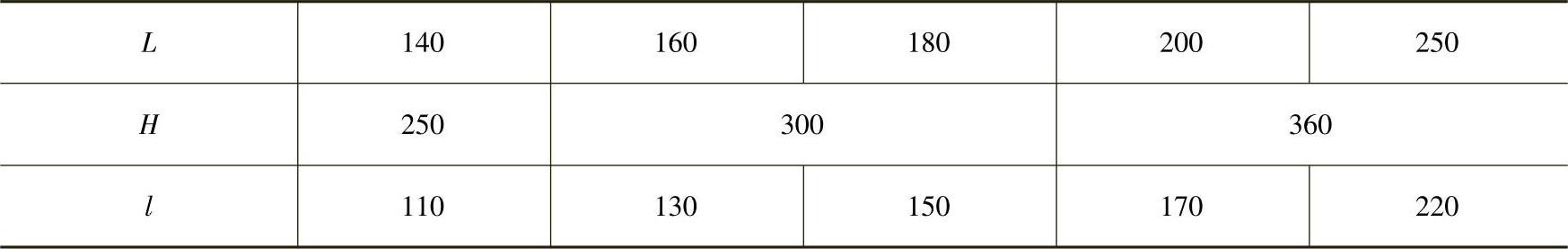

2)螺杆抽芯是利用螺母与螺杆的原理获得较大的轴向力来抽芯的。抽芯特点是机构简单,可获得较大的轴向拉力,抽芯平稳、可靠,没跳动。螺杆抽芯机构及把手如图8⁃69所示。螺杆抽芯适用于抽拔较长而受包紧力较大的抽芯。螺杆的材料为45钢,经淬火后使用,淬火后硬度为33~38HRC。

图8⁃68 撬杆抽芯机构

1—提手 2—撬杆 3—轴 4—金属芯 5—右半型 6—底座 7—左半型 8—手柄

图8⁃69 螺杆抽芯机构及把手

1—螺母 2—手柄 3—压块 4—螺杆 5—型芯 6—销钉

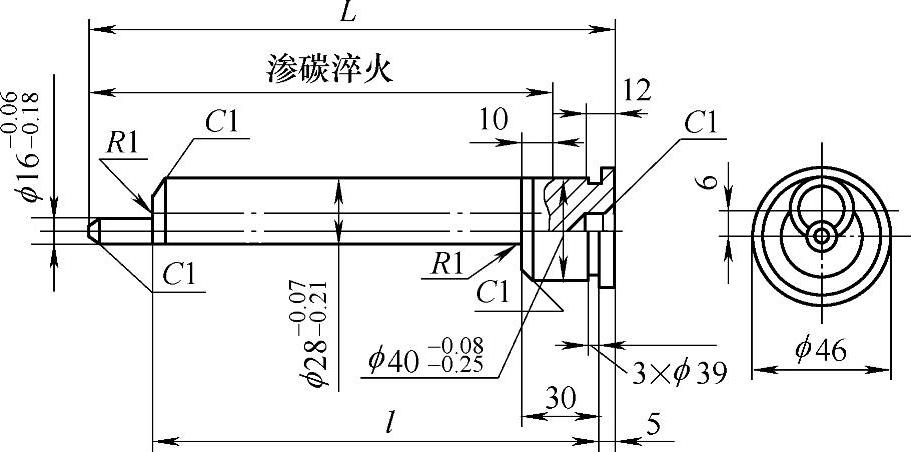

3)偏心轴抽芯是利用手柄驱动偏心轴转动使机构产生位移,带动型芯移动而完成抽芯的。其特点是结构简单,使用方便,适合于抽拔位于金属型底部的型芯,应用较广。缺点是型芯上下运动时,会产生轻微的旋转。偏心轴抽芯机构如图8⁃70所示。偏心手柄与手柄如图8⁃71所示,偏心轴如图8⁃72所示。偏心手柄和偏心轴的尺寸见表8⁃89,手柄的尺寸见表8⁃90。偏心轴的材料为25钢,渗碳深度为0.8~1.2mm,淬火硬度为40~45HRC。手柄的材料为45钢,淬火硬度为33~38HRC。

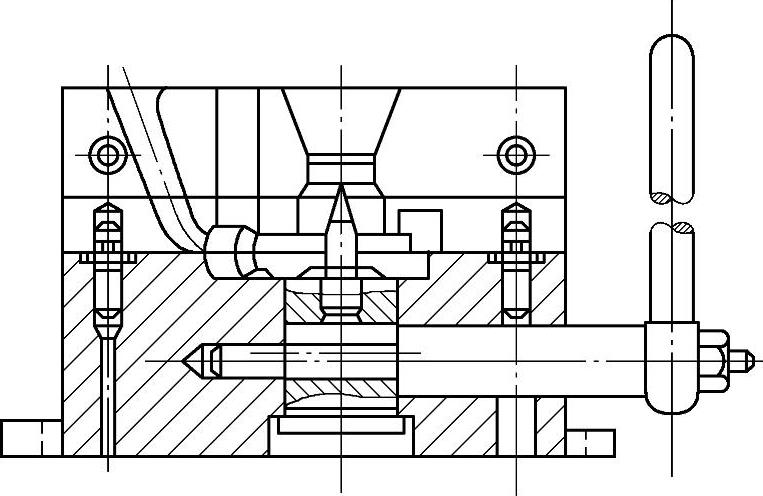

图8⁃70 偏心轴抽芯机构

图8⁃71 偏心手柄与手柄

a)偏心手柄 b)手柄

图8⁃72 偏心轴

表8⁃89 偏心手柄(见图8⁃71a)和偏心轴(见图8⁃72)的尺寸 (单位:mm)

表8⁃90 手柄(见图8⁃71b)的尺寸 (单位:mm)

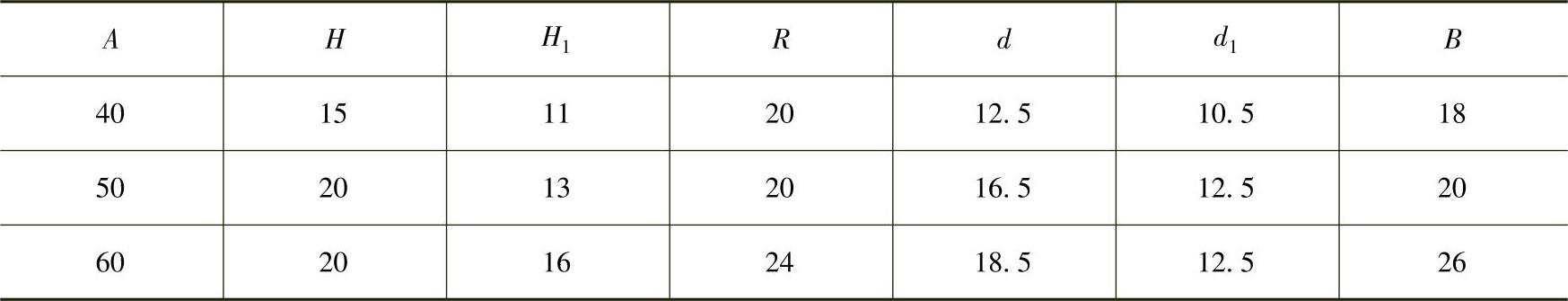

4)偏心轮抽芯是利用偏心轮所产生的顶出位移使型芯顶出的,主要用于上型中型芯或侧芯的抽取。偏心轮抽芯机构如图8⁃73所示。偏心轮卡及手柄如图8⁃74所示,偏心卡及型芯部位如图8⁃75所示。偏心轮及叉形,偏心轮的尺寸见表8⁃91,偏心轮卡的主要尺寸见表8⁃92。偏心轮的材料为45钢,淬火硬度为40~45HRC。

图8⁃73 偏心轮抽芯机构

1—偏心轮 2—支架 3—轴 4—连接管 5—手柄 6—圆柱销

图8⁃74 偏心轮及手柄

a)偏心轮 b)手柄

图8⁃75 偏心轮卡及型芯部位

a)偏心轮卡的安装 b)安装偏心轮卡的型芯部位

1—偏心轮卡 2—型芯 3—销 4—开口销 5—垫圈

表8⁃91 偏心轮及手柄(见图8⁃74)的尺寸 (单位:mm)

表8⁃92 偏心轮卡的主要尺寸 (单位:mm)

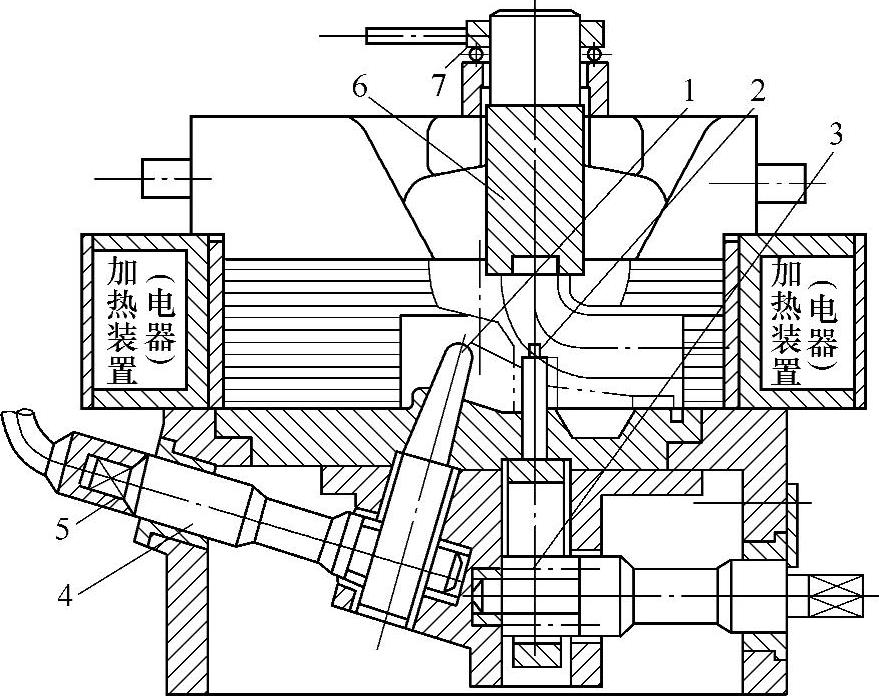

5)齿条⁃齿轮抽芯是利用两者之间的传动关系,将旋转力转化为齿面的法向驱动力驱动机构进行抽芯的。其特点是抽芯比较平稳,抽芯距离大,省力,但是结构比较复杂。该机构适用于抽拔金属型底部或侧部的型芯,不适合抽拔上部型芯。气缸盖齿条⁃齿轮抽芯机构如图8⁃76所示。

6)蜗杆⁃蜗轮抽芯是利用两者之间的传动关系,将蜗杆的旋转力转化为蜗轮的旋转力,再由蜗轮的旋转力转化为螺杆的轴向拉力来驱动抽芯的。其特点是抽芯力极大,可用于造型机上抽拔较大的型芯。蜗杆⁃蜗轮抽芯机构如图8⁃77所示。

图8⁃76 气缸盖齿条⁃齿轮抽芯机构

1—喷油嘴金属芯 2—进排气道金属芯组合 3、4—齿轮轴 5—手柄 6—冒口金属芯 7—螺杆抽芯机构

图8⁃77 蜗轮⁃蜗杆抽芯机构

1—螺杆 2—蜗轮环 3—轴承 4—蜗轮 5—盖 6—压环 7—轴承 8—蜗杆 9—壳体 10—圆环 11—垫片 12—套 13—轴 14—衬套 15—支架 16—手轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。