金属型铸造工艺设计包括铸造工艺方案的设计、铸造工艺参数的设计、浇注系统设计、冒口设计、型芯设计、涂料等。

1.铸造工艺方案设计

铸造工艺方案设计包括浇注位置的设计、分型面的选择、基准面的选择、浇冒口位置的设置等方面。

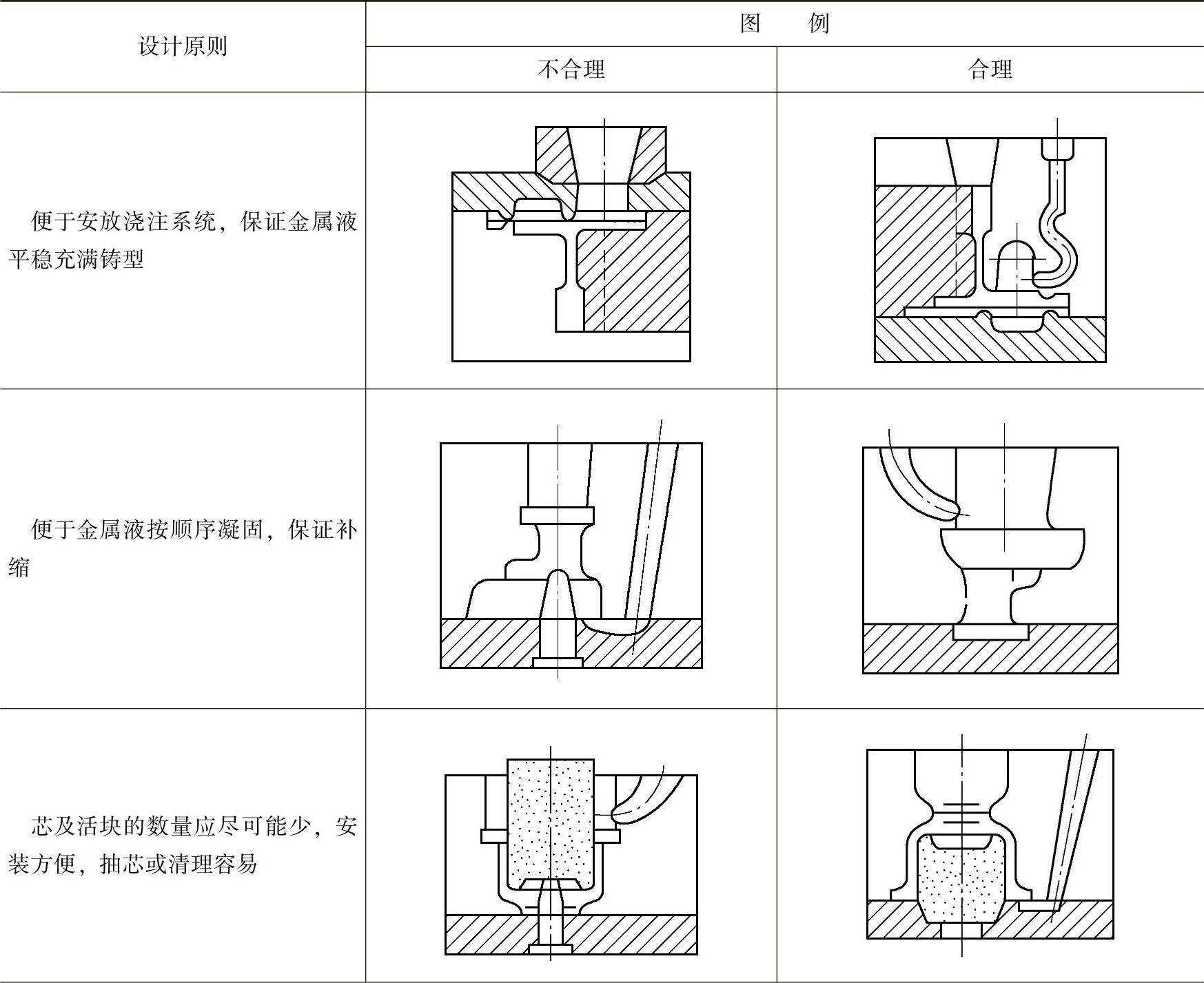

(1)浇注位置的设计 铸件浇注位置的设计原则见表8⁃48。

表8⁃48 铸件浇注位置的设计原则

(续)

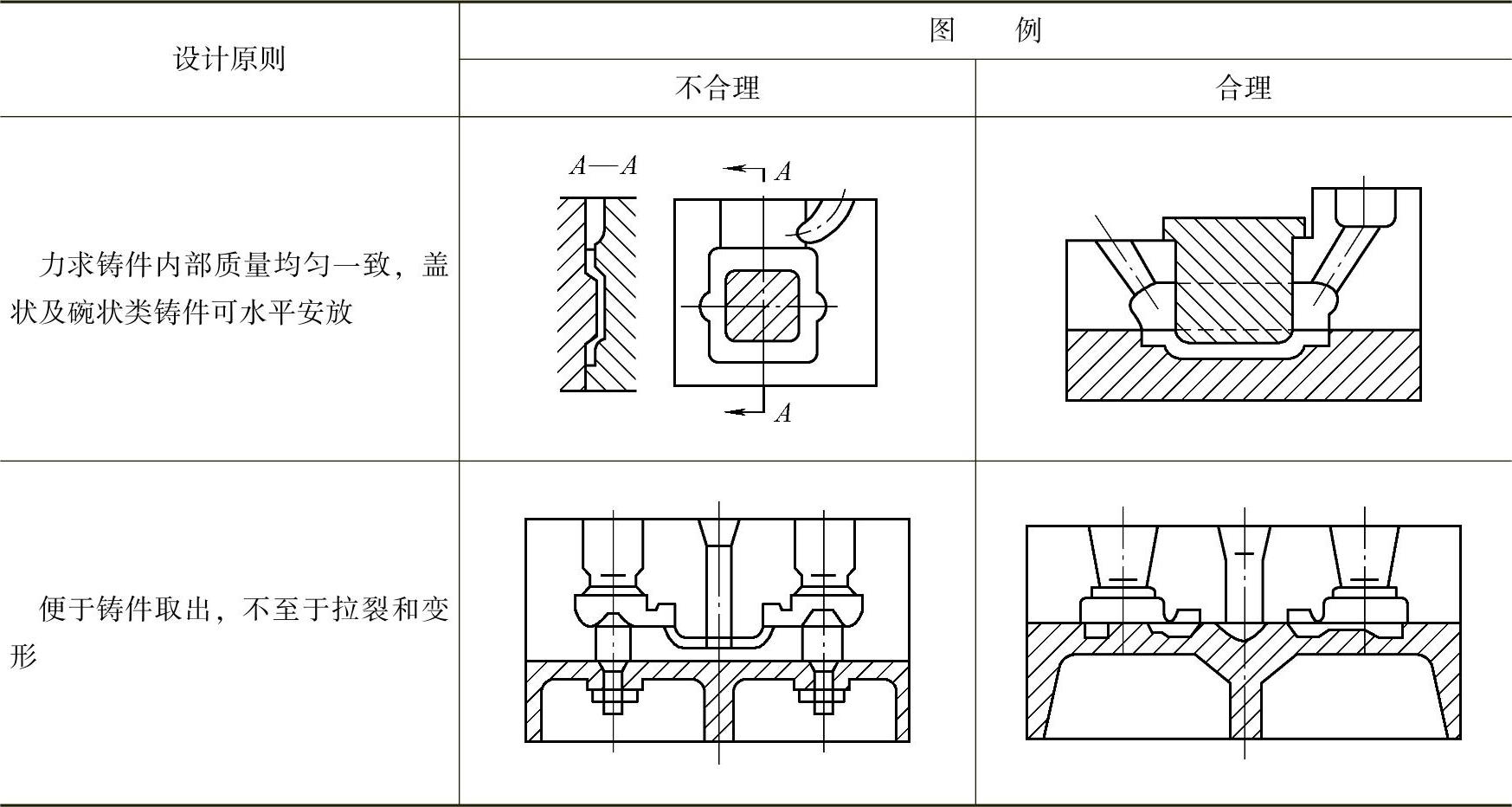

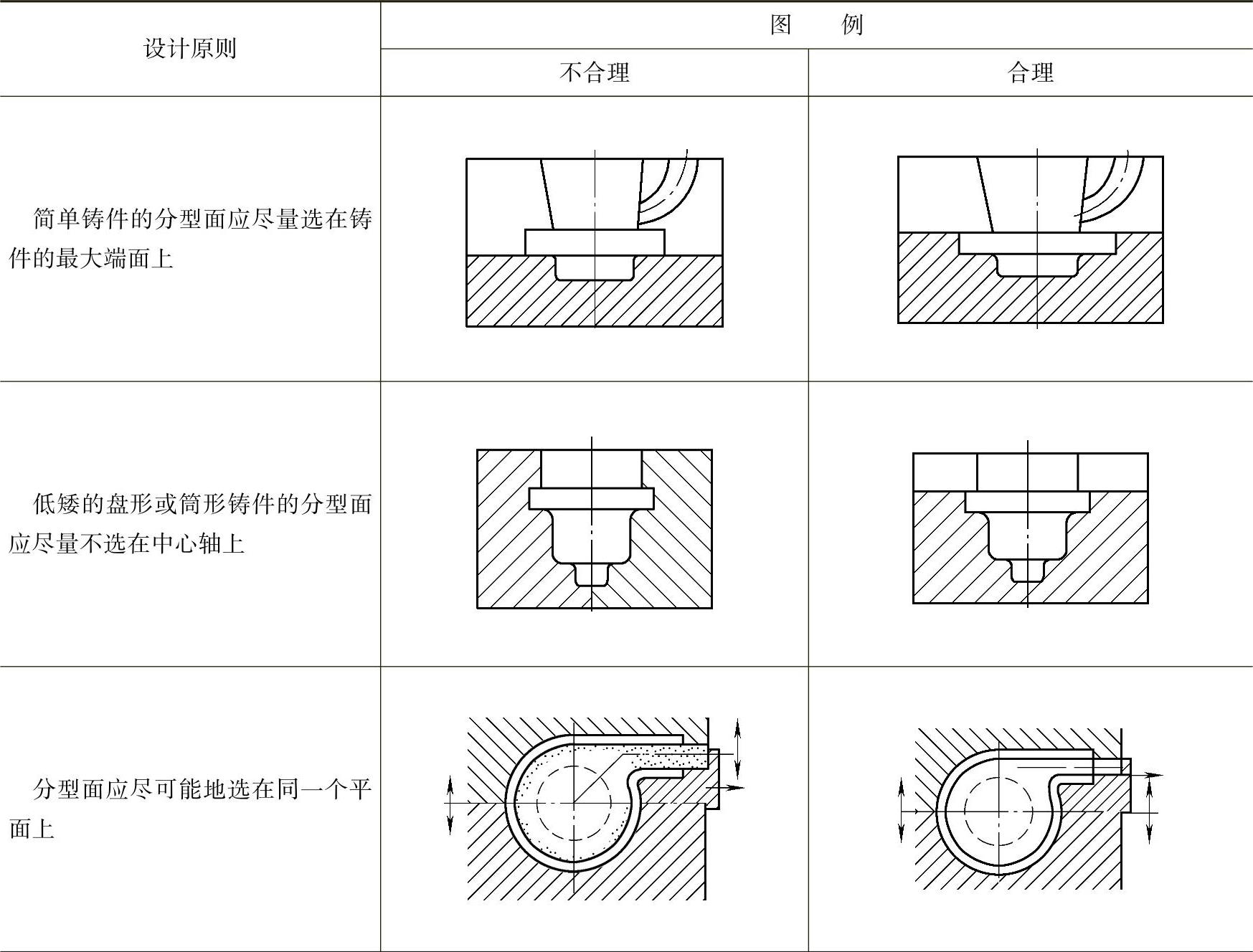

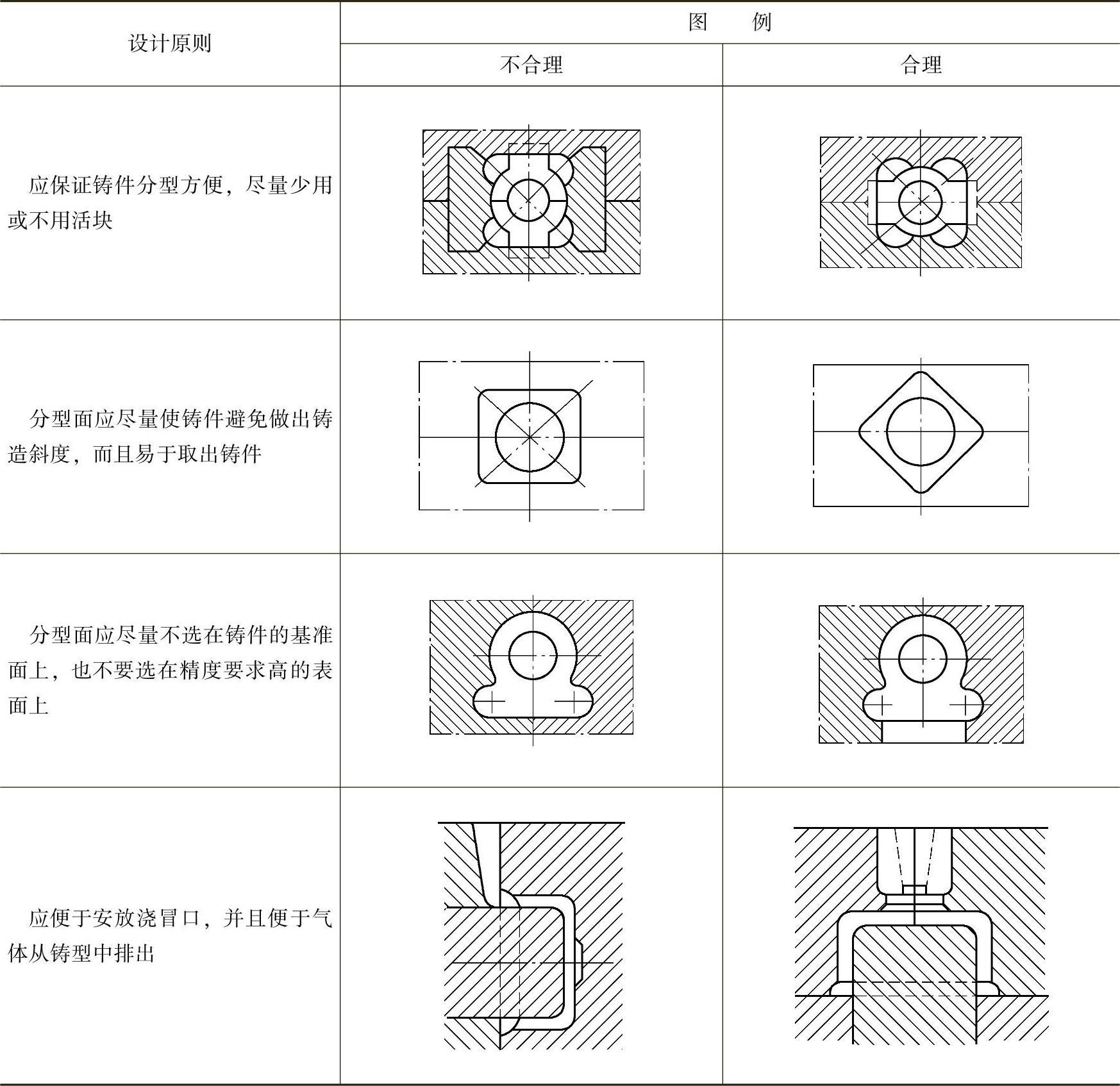

(2)分型面的选择 分型面的设计原则见表8⁃49。

表8⁃49 分型面的设计原则

(续)

(3)基准面的选择 基准面也称为基面,决定铸件各部分相对的尺寸和位置,通常与铸件的机械加工基准面相一致。基准面的选择有如下原则:

1)非全部加工的铸件应尽量取非加工面作为基准面。因为加工面在加工过程中尺寸会因加工公差而变动,这样将影响相对尺寸位置,并且铸件经过加工后,去掉的加工余量不便检查,而非加工面就不存在这一问题。

2)选取非加工面作为基准面时,应选尺寸变动最小、最可靠的面作为基准面。用活块生成的铸件外表面最好不要选作为基准面。

3)基准面上应尽可能平整、光洁,最好不要有浇冒口残余和飞边、毛刺等。

4)全部加工的零件,应取加工余量最小的表面作为基准面,以保证机械加工时不至于因加工余量不够而造成零件报废。

5)所选的基准面,应使尺寸检查方便,最好选取较大的平面作为基准面,尽量避免选取曲面或有铸造斜度的面作为基准面。

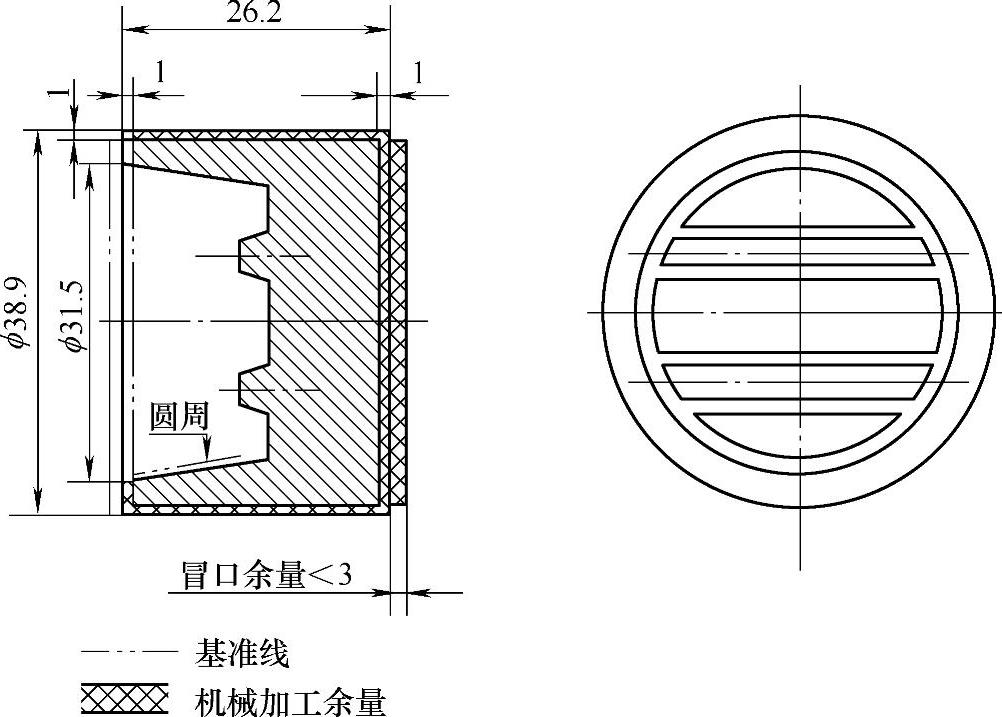

图8⁃32所示的活塞尾部端面可选为基准面。

(4)浇冒口位置的设置 一般将冒口设于铸件的顶部,冒口为明冒口。浇注系统有时采用预制陶瓷管。

2.铸造工艺参数的设计

铸造工艺参数包括加工余量、铸造斜度、工艺余量、铸造圆角和线收缩率等。

(1)加工余量 与砂型铸造相比,金属型铸造的加工余量可以适当减少,可参考GB/T 6414—1999《铸件尺寸公差与机械加工余量》来选取。

图8⁃32 活塞铸件及基准面

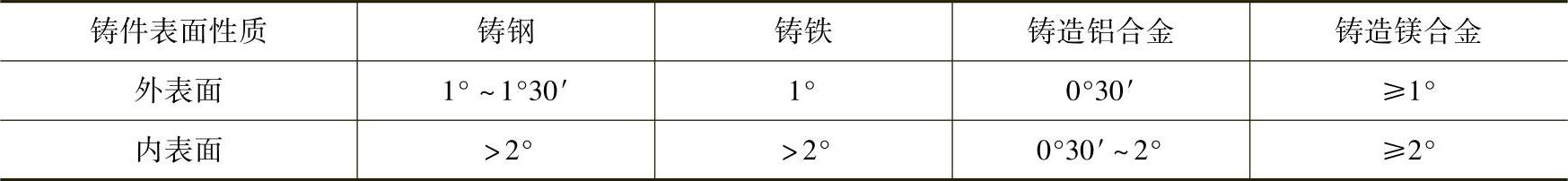

(2)铸造斜度 铸造斜度是指为了便于从芯盒中取出型芯或者从金属型中取出铸件,在铸造工艺设计过程中给铸件添加的斜度。各种铸造合金金属型铸造的铸造斜度见表8⁃50。

表8⁃50 各种铸造合金金属型铸造的铸造斜度

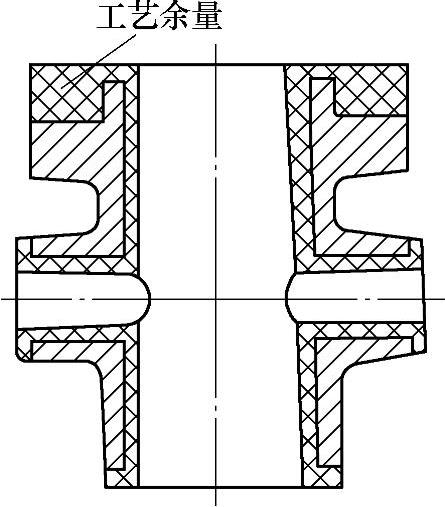

(3)工艺余量 为了保证铸件的顺序凝固而将铸件的某一局部加大,这种超过了机械加工余量的额外厚度称为工艺余量,如图8⁃33所示。工艺余量的大小可根据铸件的实际结构尺寸来确定。

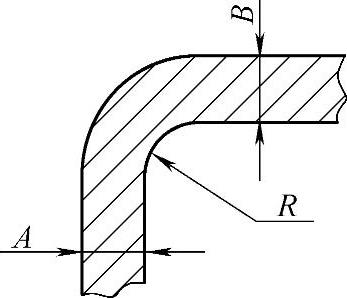

(4)铸造圆角 铸件的棱角处应以圆角过渡,以免在其附近产生裂纹,铸铁件应避免尖角处产生白口。一般棱角处的圆角半径R(mm)可按以下经验公式计算:

式中 A、B——以圆角连接的铸件相邻两处壁厚(mm),如图8⁃34所示。

对于铸铁件,为了避免铸件的局部出现白口,可在棱角处设置圆角,铸件圆角半径R(mm)可按下式计算:

式中 δ1——圆角处金属型壁厚(mm);

δ2——圆角处铸件壁厚(mm)。

图8⁃33 工艺余量

图8⁃34 铸件的圆角连接

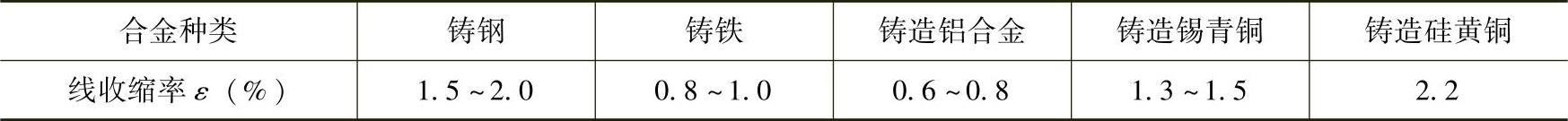

(5)线收缩率 根据铸件的结构、合金的种类等因素的影响,准确地估计或预设铸件的线收缩率比较难,在工艺设计时应在尺寸上给模样、型腔和型芯留有一定的修正余地。一般是形成铸件外形的尺寸,应取较大值;形成铸件内腔、孔洞或者是由芯子构成的内部结构等尺寸,应取较小值。金属型铸造时不同合金的线收缩率见表8⁃51。

表8⁃51 金属型铸造时不同合金的线收缩率

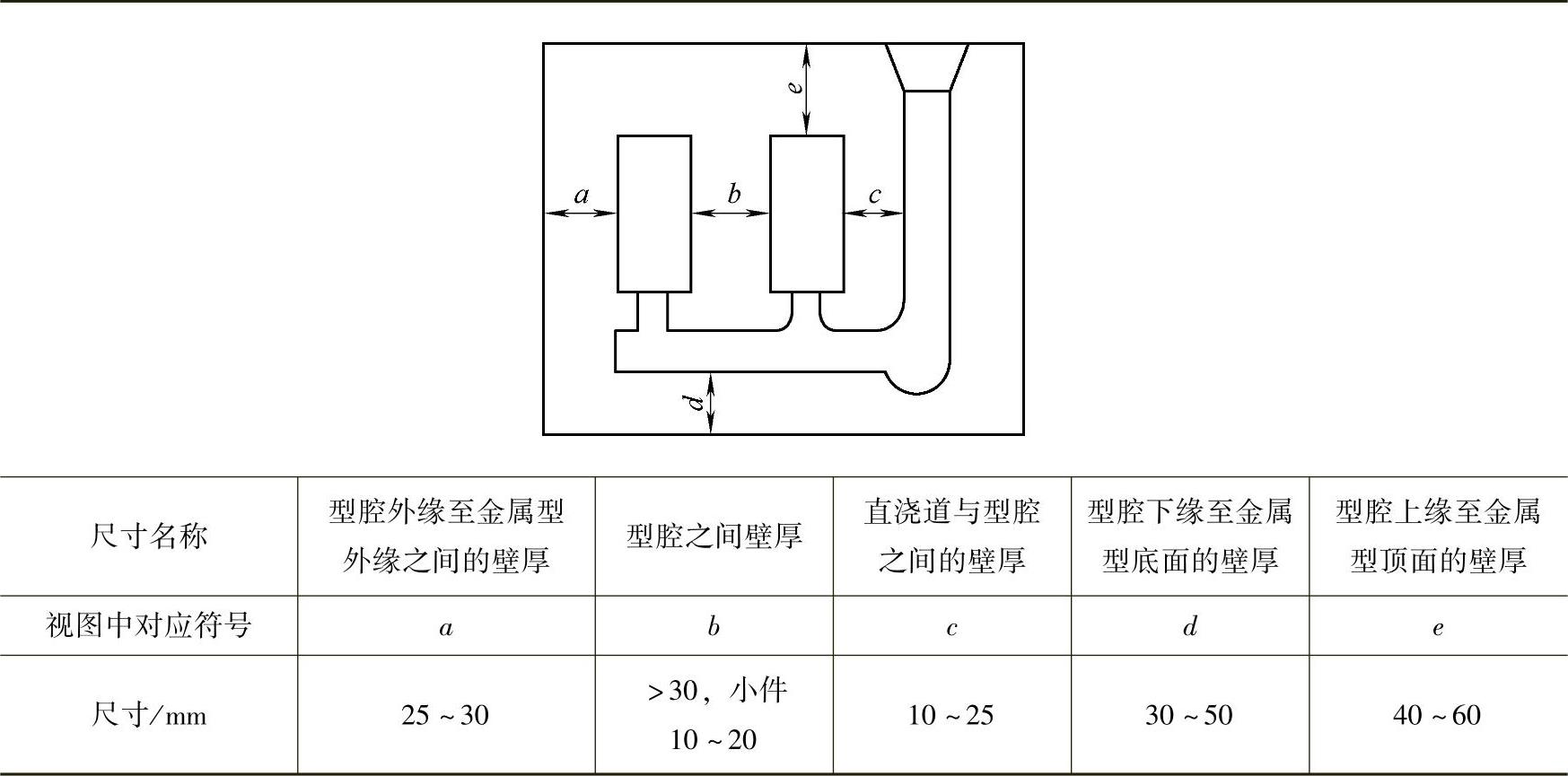

(6)最小型壁壁厚 金属型的型壁壁厚应有一个适宜的壁厚值,其最低值应有一个限度,这样才能保证铸型的强度和刚度。金属型铸造的最小型壁壁厚见表8⁃52。

表8⁃52 金属型铸造的最小型壁壁厚

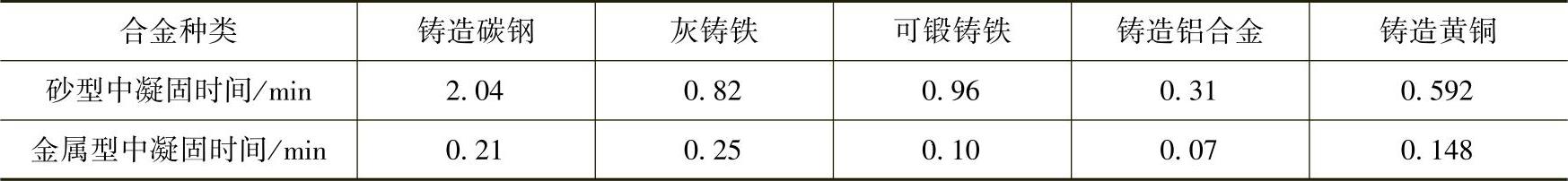

(7)铸后开型时间 类似于砂型铸造的打箱时间,铸件在金属型中的导热要快于砂型,蓄热系数及蓄热能力也远大于砂型,因此开型时间要普遍短于砂型铸造的打箱时间。表8⁃53给出了不同合金铸件在不同铸型中的凝固时间,可供开型时参考。

表8⁃53 不同合金铸件在不同铸型中的凝固时间

3.浇注系统设计

金属型铸造的浇注系统具有冷却快、排气和排渣条件差、浇注位置受到限制等特点。设计中应确保合金液平稳、无冲击地进入型腔,按设定的时间完整地充满型腔;应按顺序充填铸型,以便能排气,以及排出熔化与浇注过程中所产生的夹渣;应有利于顺序凝固,以便于铸件获得充分的补缩;应结构简单,体积小,便于铸型的开合、取件,以及浇冒口的清除。

(1)浇注系统的形式 浇注系统的形式主要包括顶注式、底注式、中间注入式和缝隙式。对于中小件,一般采用单一形式的浇注系统;对于大件,可以采用单一形式,有时也可以综合多种形式同时采用。具体采用哪种浇注系统形式,可由以下经验方法来确定。

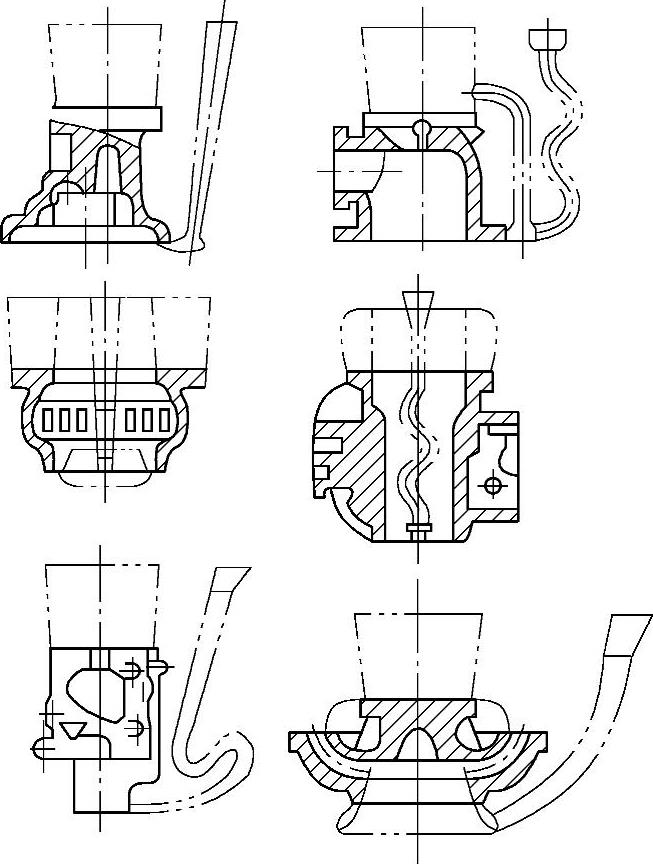

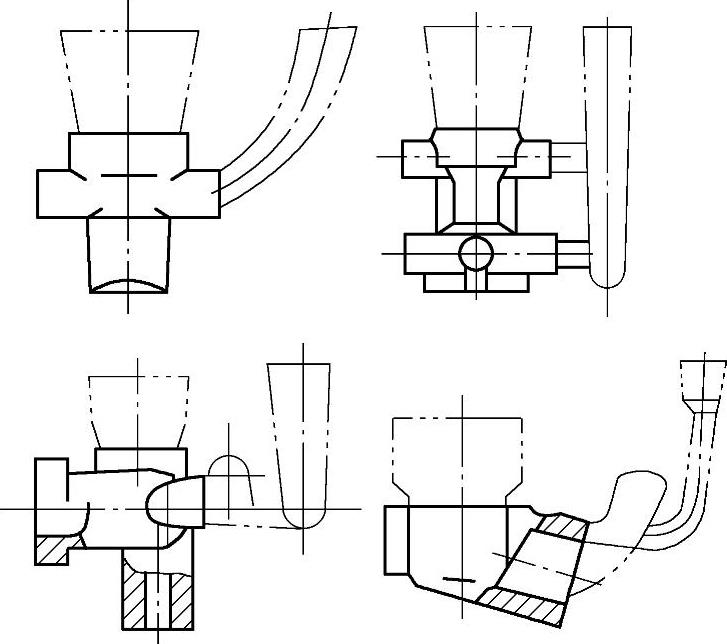

1)当H/L<1(式中的H表示铸件浇注位置中的高度尺寸,L表示铸件浇注位置中的最大宽度尺寸)时,可以采用顶注式浇注系统。顶注式浇注系统的优点是:简化金属型结构,有利于顺序凝固,可以大流量充型以缩短充型时间,浇道金属耗量少,切割冒口简单。缺点是:不利于排气、排渣,铸件易氧化、夹渣,充型时金属液流动不平稳,容易出现飞溅和冲刷铸型。顶注式浇注系统可应用于简单的矮铸件、高度小于80mm的镁合金铸件、高度小于100mm的铝合金铸件。金属型铸造顶注式浇注系统的结构如图8⁃35所示。

2)当H/L>1时,可以采用底注式浇注系统。底注式浇注系统的优点是:充型平稳,利于气体排出,浇道可以设计成特定的形式以挡渣排渣,浇道设计在铸件的心部时,可减小铸型尺寸。缺点是:温度场不利于顺序凝固。底注式浇注系统可应用于各种尺寸铸件。对于工艺性不好的铸件可以采取下列措施:调整工艺余量,合理设计浇注系统,使铸件尽可能上厚下薄;对于较大的铸件,当合金液达到冒口高度的1/3时,改成从冒口处补浇合金液,至浇慢。金属型铸造底注式浇注系统的结构如图8⁃36所示。

图8⁃35 金属型铸造顶注式浇注系统的结构

图8⁃36 金属型铸造底注式浇注系统的结构

3)当H/L≈1时,可以采用中间注入式浇注系统。中间注入式浇注系统的优点是:充型平稳,可避免涡流和冲刷型壁,能够获得比较合理的温度分布,浇冒口切割方便。缺点是:不能完全避免金属液流对铸型的冲击和飞溅。中间注入式浇注系统可应用于高度约100mm,外形特殊(如两端与四周都有厚大的安装边),不便于采用其他浇注方式的情况。金属型铸造中间注入式浇注系统的结构如图8⁃37所示。

4)缝隙式浇注系统的优点是:合金液自下而上逐渐进入铸型,流动平稳,挡渣和排气效果好,能防止铸件氧化夹渣;铸型热场分布合理,利于补缩。其缺点是:切割冒口困难。缝隙式浇注系统适用于质量要求高,高度较大的筒形与板状铸件,如活塞、轮毂、气缸套和板等。金属型铸造缝隙式浇注系统的结构如图8⁃38所示。

图8⁃37 金属型铸造中间注入式浇注系统的结构

图8⁃38 金属型铸造缝隙式浇注系统的结构

(2)浇注系统的计算 由于金属型具有较强的激冷作用,设计时在不引起紊流的前提下,要尽可能缩短金属液的充型时间。一般金属型铸造的浇注时间比砂型铸造要缩短20%~40%。浇注系统的计算程序是:先计算浇注时间,然后再计算最小截面面积,最后按比例计算各组元的截面面积。

1)浇注时间的计算有两种方法:一种是根据砂型铸造的计算方法来计算,计算出的时间减少20%~40%;另一种是根据金属型的上升速度法来计算。

金属型上升速度法是根据铸件的浇注位置高度H与金属液在金属型中的平均速度来确定浇注时间的。对于铝、镁合金铸件,金属液在金属型中的平均速度vm(cm/s)计算公式为

式中 δ——铸件的平均壁厚(cm)。

浇注时间t(s)由下式来计算:

式中 H——铸件的浇注位置高度(cm)。

2)浇注时间确定后即可求解浇注系统的最小截面面积Amin(cm2),由下式计算:

式中 GC——铸件的重量(g);

ρ——金属液的密度(g/cm3);

vm′——流经浇道最小截面金属液的平均速度(cm/s)。

浇注时,为了防止金属液在流经浇注系统的最小截面产生较大的涡流,卷入气体,氧化等,破坏浇注系统的挡渣作用,一般vm′不能太大,对于镁合金液,vm′<130cm/s;对于铝合金液,vm′<150cm/s。

3)各组元的截面面积可根据铸件的大小和种类来确定。镁、铝合金浇注时,为了防止金属液在充型时出现飞溅和二次氧化形成氧化渣,需要降低金属液进入型腔时的流速,故常采用开放式浇注系统,此时浇注系统中最小截面面积的组元应是直浇道,因此有如下关系:

对于大型铸件(>40kg):

A直∶A横∶A内=1∶(2~3)∶(3~6) (8⁃7)

对于中型铸件(20~40kg):(https://www.xing528.com)

A直∶A横∶A内=1∶(2~3)∶(2~4) (8⁃8)

对于小型铸件(<20kg):

A直∶A横∶A内=1∶(1.5~3)∶(1.5~3) (8⁃9)

如果浇注系统中无横浇道,则可取

A直∶A内=1∶(0.5~1.5) (8⁃10)

式中 A直、A横、A内——直浇道、横浇道和内浇道的截面面积。

内浇道的厚度一般应为铸件连接处对应壁厚的50%~80%,对于薄壁件,可比铸件壁厚小2mm。内浇道的宽度一般为内浇道厚度的3倍以上。

内浇道的长度:小型铸件一般应为10~12mm,中型铸件为20~40mm,大型铸件为30~60mm。

浇注钢铁材料时,常采用封闭式浇注系统,此时浇注系统中的最小截面面积的组元是内浇道,各组元截面面积的比例关系为

A内∶A横∶A直=1∶(1.05~1.25)∶(1.15~1.25) (8⁃11)

内浇道长度一般应小于12mm。

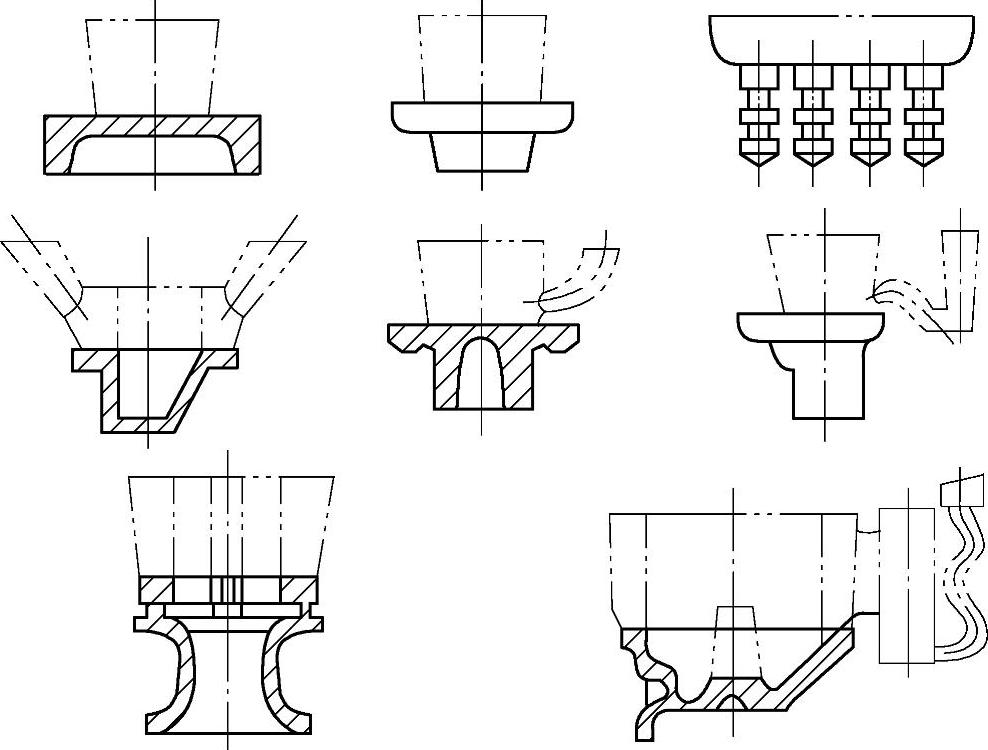

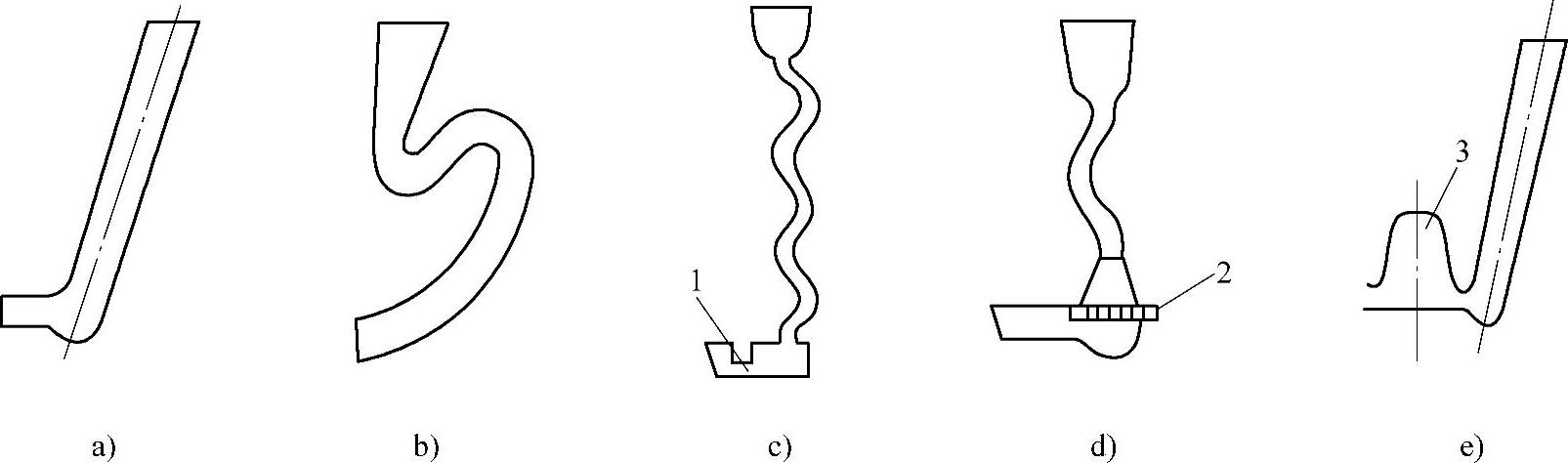

有色合金浇注时,为了防止直浇道内自由降落的金属液产生飞溅现象,可将直浇道做成如图8⁃39所示的结构。对于较高的铸件可采用蛇形直浇道,或者在直浇道的末端设置节流器。为了挡渣还可以在浇注系统中设置过滤网、集渣包。

图8⁃39 不同形状浇注系统及直浇道底部的挡渣

a)倾斜状直浇道 b)鹅颈状直浇道 c)蛇形直浇道 d)底部过滤网 e)底部集渣包

1—节流器 2—过滤网 3—集渣包

4.冒口设计

暗冒口在补缩时,无大气压力作用,故补缩的压力比较小,影响补缩效果。因此,冒口的类型多为明冒口。由于金属型铸造中铸型的非破坏性,在设计分型面时,应考虑冒口的出型问题。

对于灰铸铁件,一般不使用冒口。对于铝、镁合金铸件,冒口的直径一般为所补缩铸件热节直径的1.5~2倍。球墨铸铁和可锻铸铁件冒口的直径一般为所补缩铸件热节圆直径的1.2倍,冒口的高度一般为铸件热节圆直径的1.25倍,冒口颈的直径一般为铸件热节圆直径的0.3~0.5倍。

为了延缓冒口中金属液的凝固速度,提高冒口的补缩效果和补缩效率,金属型铸造中使用金属冒口时,可在冒口的内表面涂刷绝热性能好且厚度较大的涂料,也可以用砂芯或冒口套形成冒口。对于球墨铸铁和可锻铸铁,内浇道与横浇道之间的集渣包也可以起到冒口的作用,见图8⁃39e。

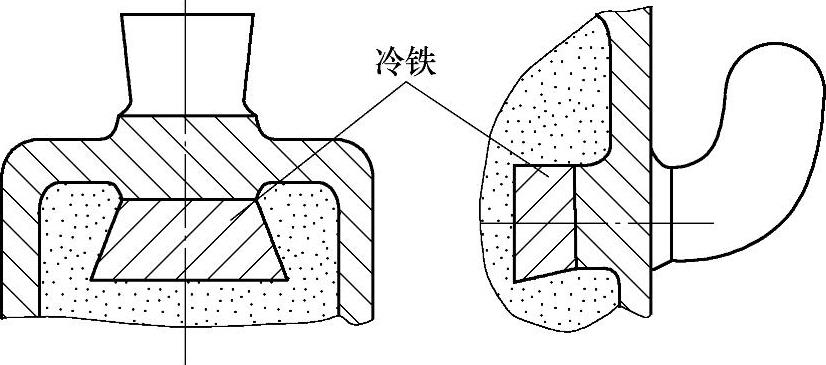

如果热节处的内腔用砂芯形成,则可在外壁设置冒口的同时,在内壁设置冷铁以形成人工末端,增大冒口的补缩效果,如图8⁃40所示。

5.型芯设计

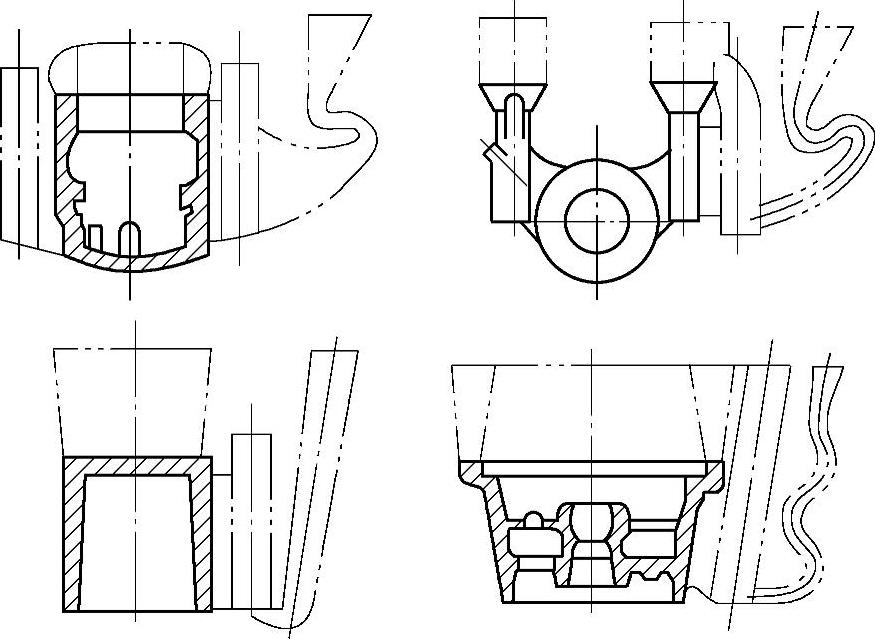

为了形成铸件的孔洞,必须使用型芯。金属型铸造中的型芯包括两种类型:一种是金属抽芯;另一种是砂芯,也可以用中空的壳芯代替实心的砂芯。

(1)金属型芯的结构及抽芯机构设计 金属型芯主要是形成形状简单的内腔和孔洞,由于铸后要从铸件中顺利取出,所以要求形成抽芯体的表面粗糙度值较低,Ra一般不大于3.2μm。芯头与芯座之间的间隙应适当,可取间隙配合为H12/h12。

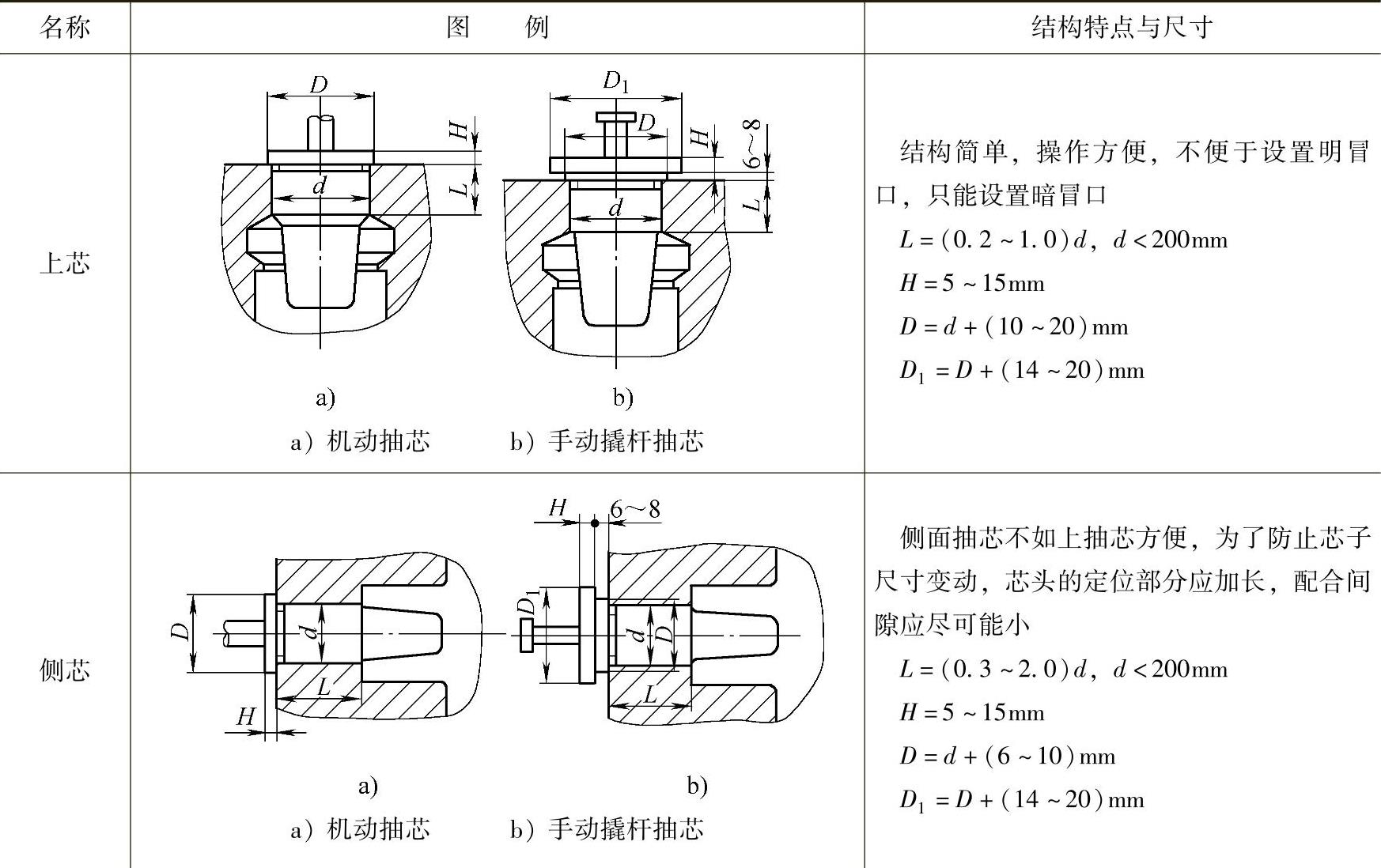

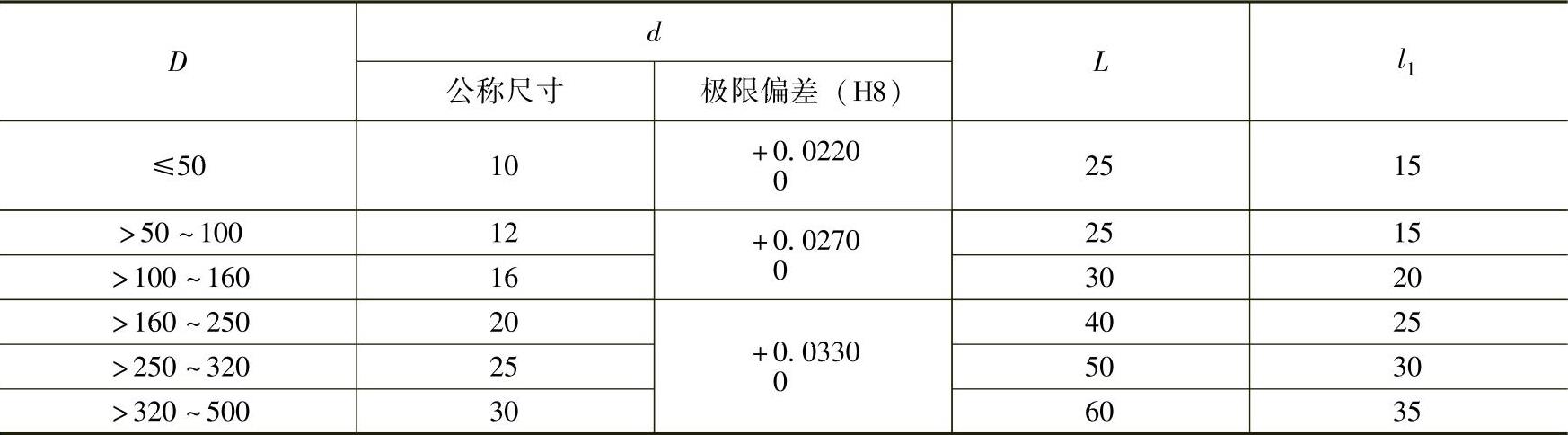

1)芯头尺寸和抽芯结构。为了保持芯子的稳定,需要设计适宜的芯头尺寸和抽芯结构。金属型铸造中金属型芯的结构特点与尺寸见表8⁃54。

图8⁃40 冷铁及与冒口的联合补缩

表8⁃54 金属型铸造中金属型芯的结构特点与尺寸

(续)

注:d值大,L取下限;d值小,L取上限。也可以根据金属型尺寸决定。

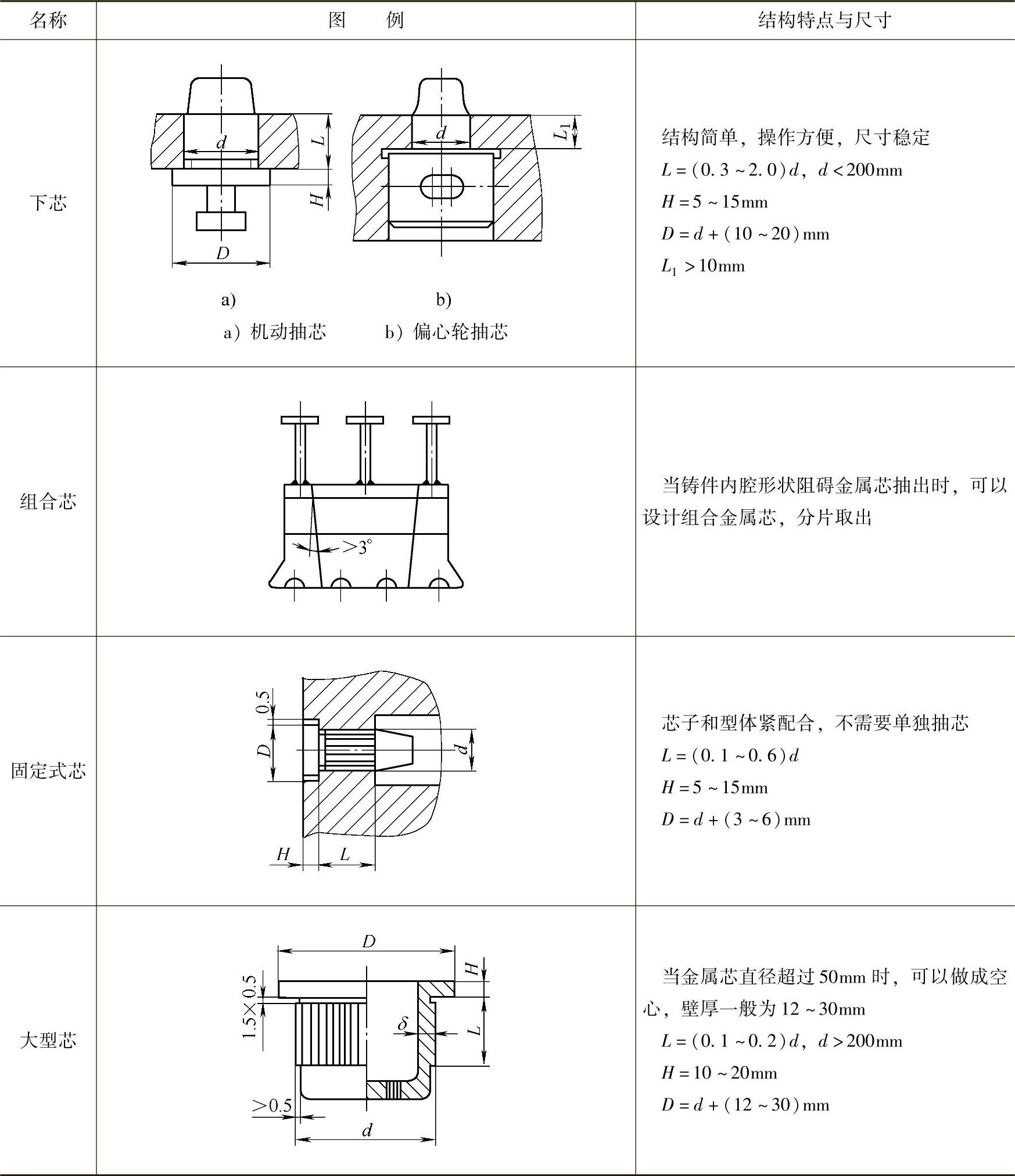

2)抽芯力的计算。抽芯力的计算是抽芯机构的设计中比较关键的环节,但是尚无精确的解析计算方法,实际工程设计中还是由经验值确定的,如图8⁃41所示。

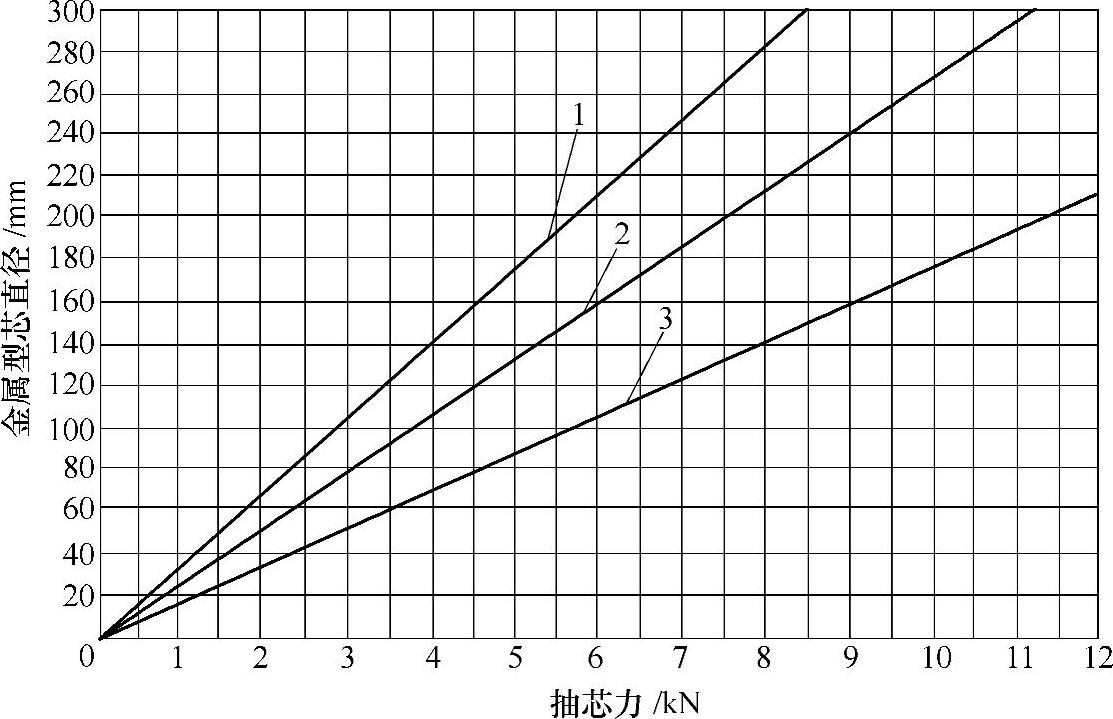

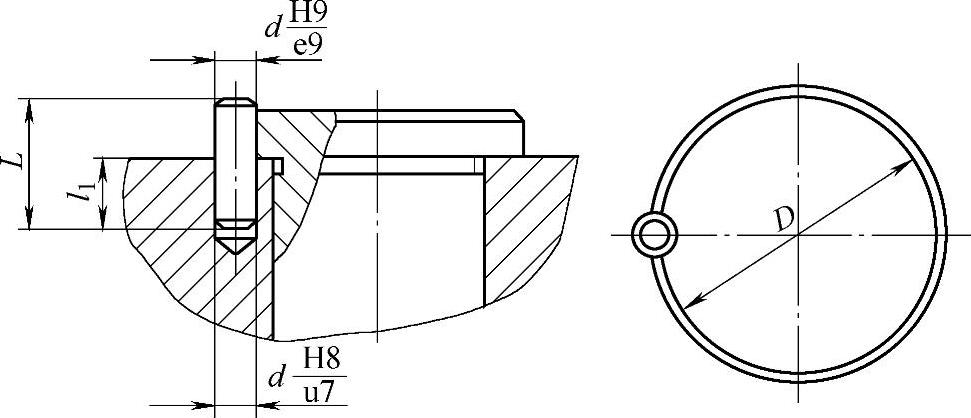

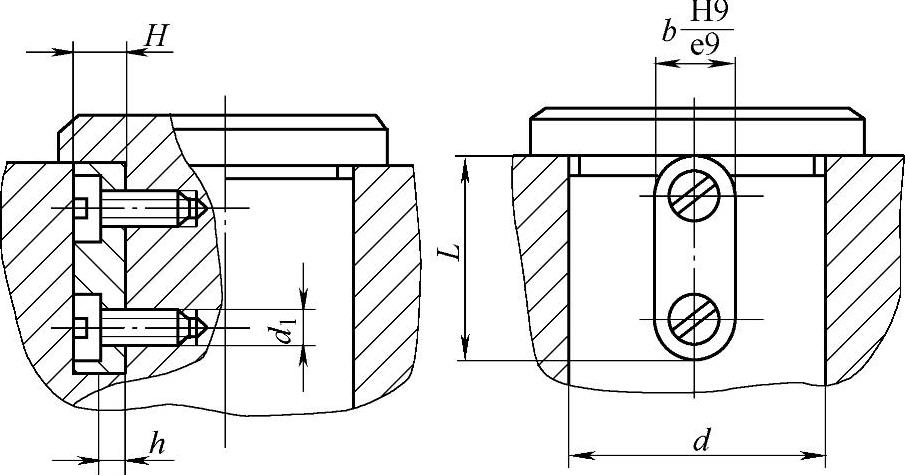

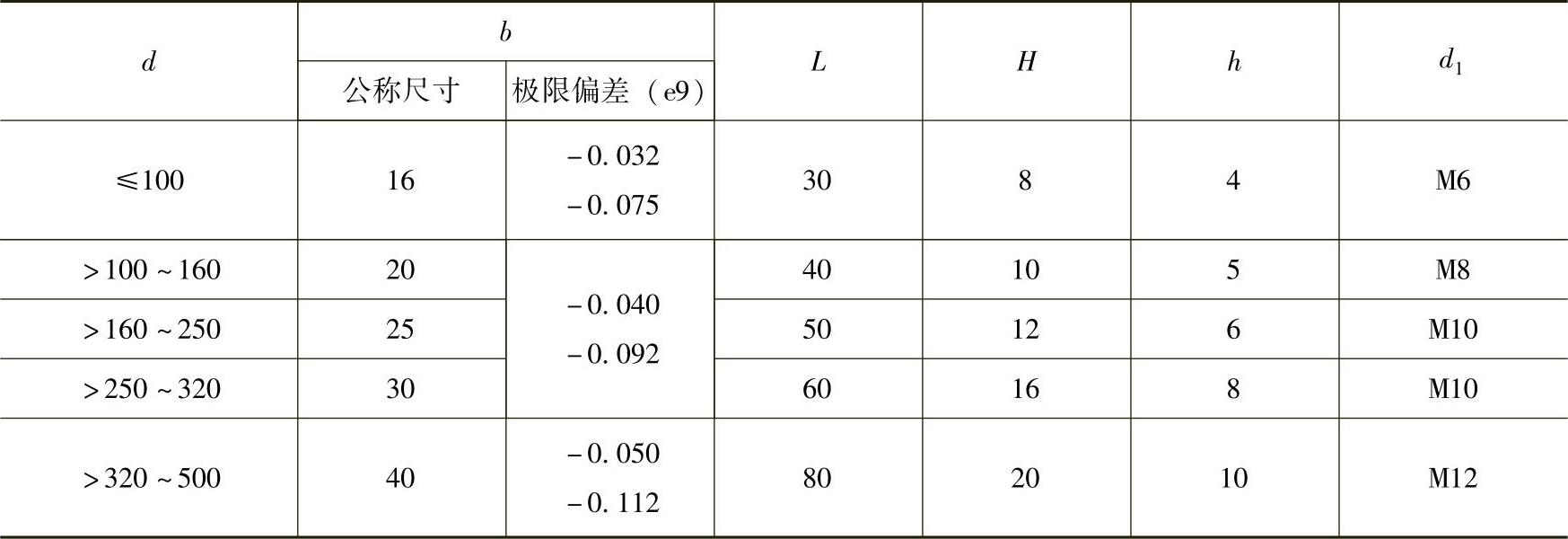

3)金属型芯的定位。为了保证芯子的准确安放,防止抽芯时芯子转动,需要设置定位机构。型芯的定位方式主要有两种,一种是圆柱销定位,另一种是方键定位,如图8⁃42、图8⁃43以及表8⁃55(参照图8⁃42)、表8⁃56(参照图8⁃43)所示。

图8⁃41 铝合金铸件的抽芯力与金属型芯直径的关系

1—型芯的铸造斜度为3° 2—型芯的铸造斜度为2° 3—型芯的铸造斜度为1°

图8⁃42 圆柱销定位

图8⁃43 方键定位

表8⁃55 圆柱销定位的相关尺寸 (单位:mm)

表8⁃56 方键定位的相关尺寸 (单位:mm)

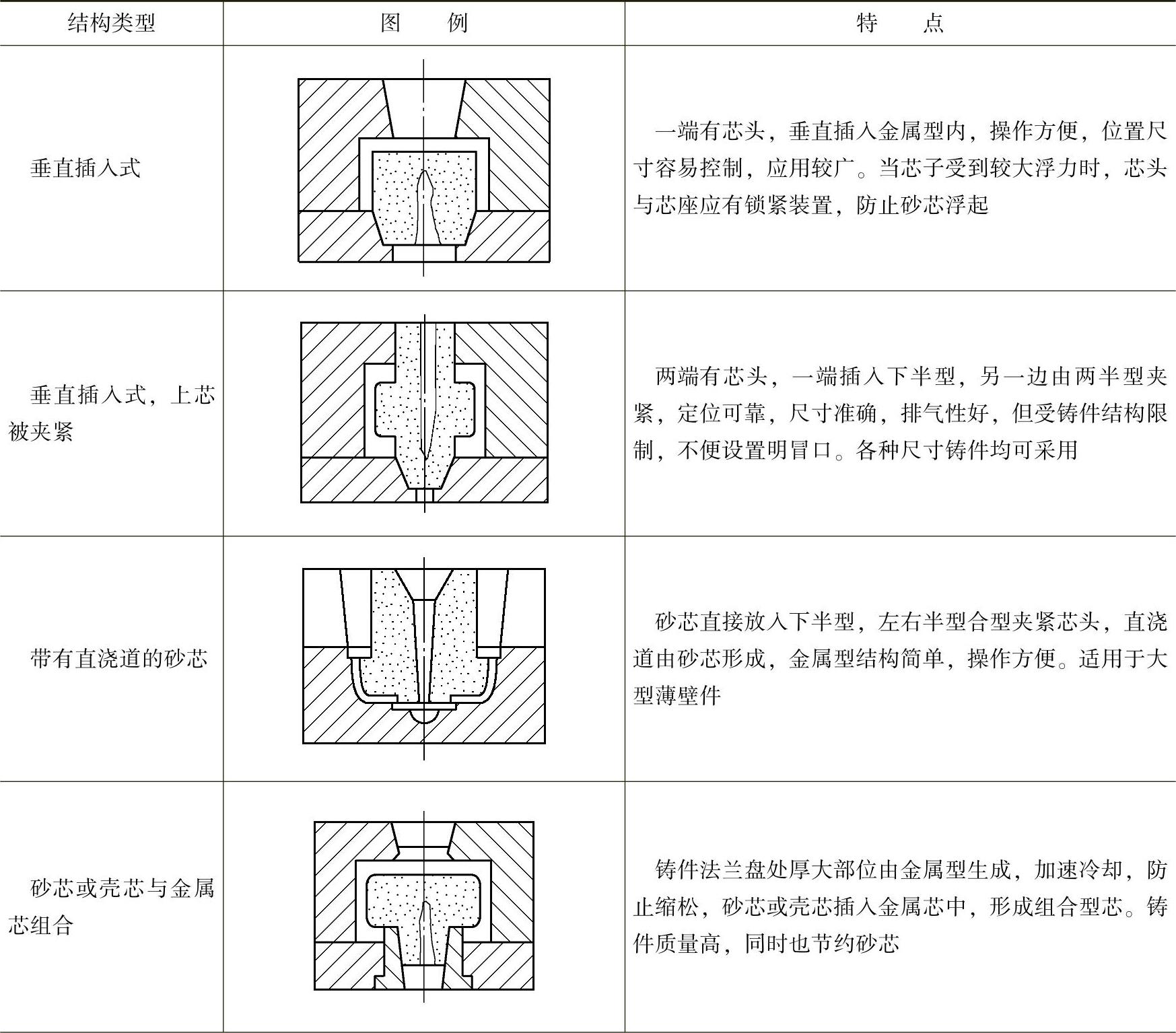

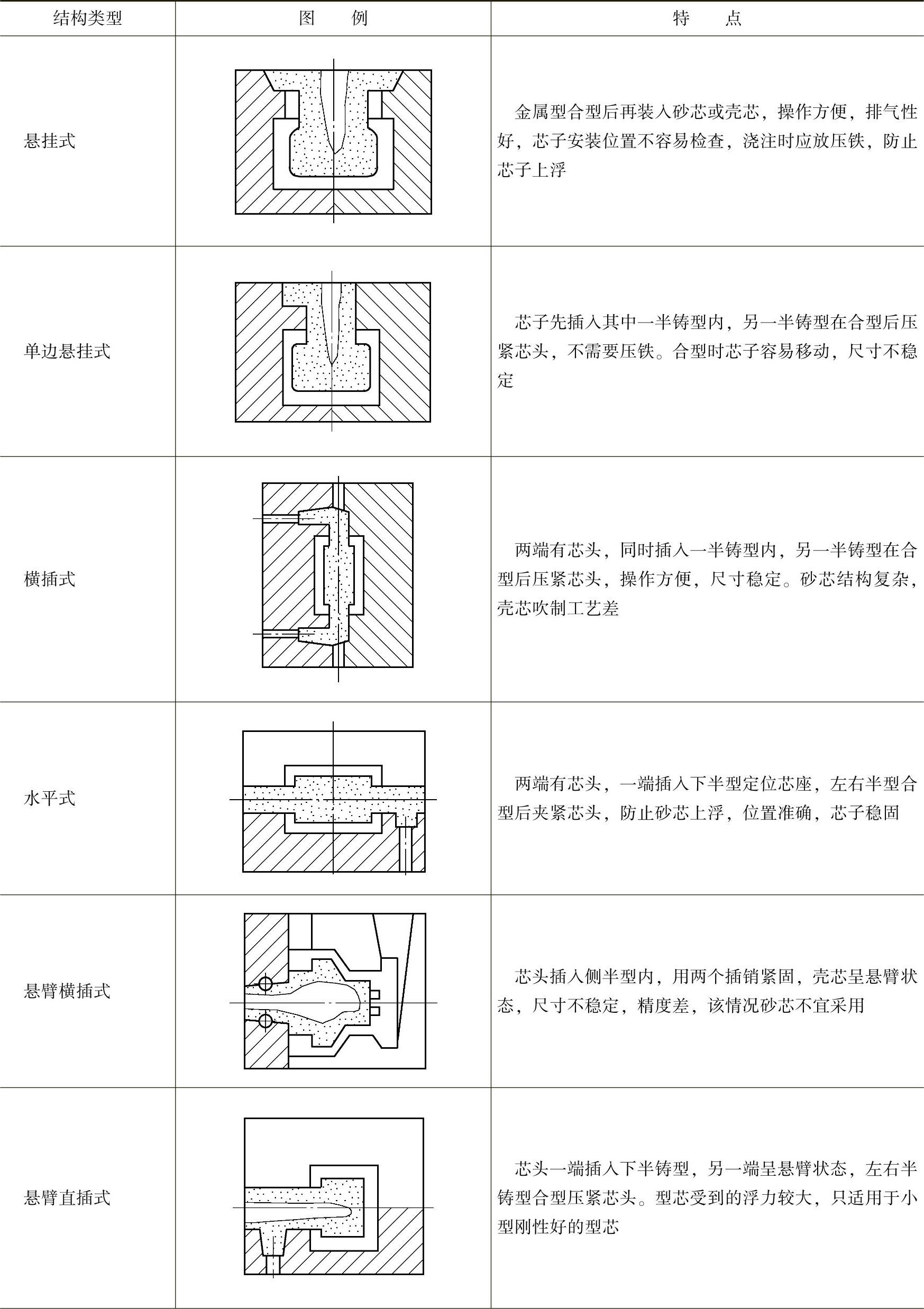

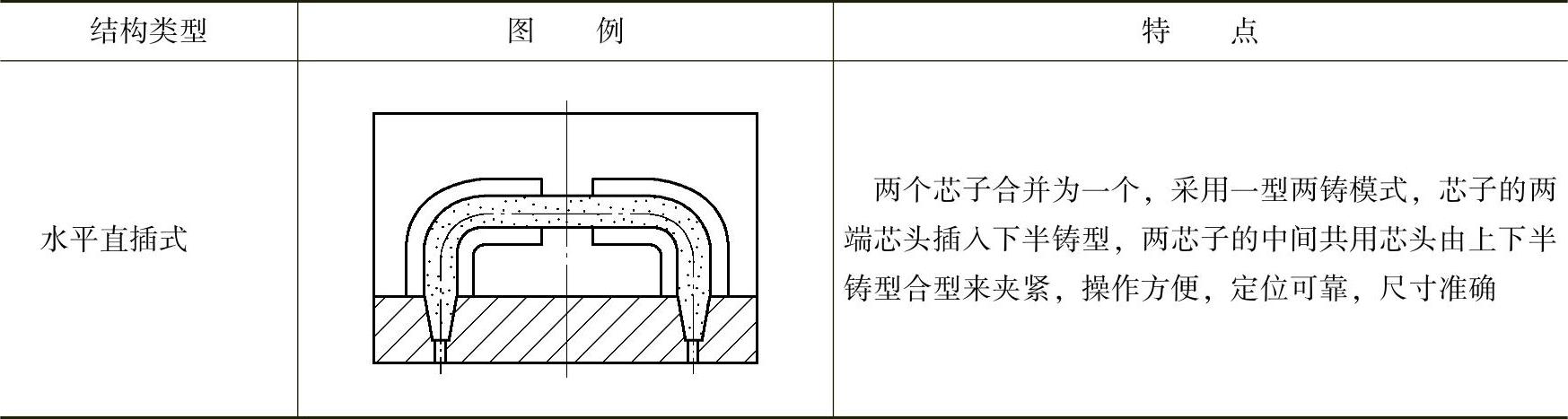

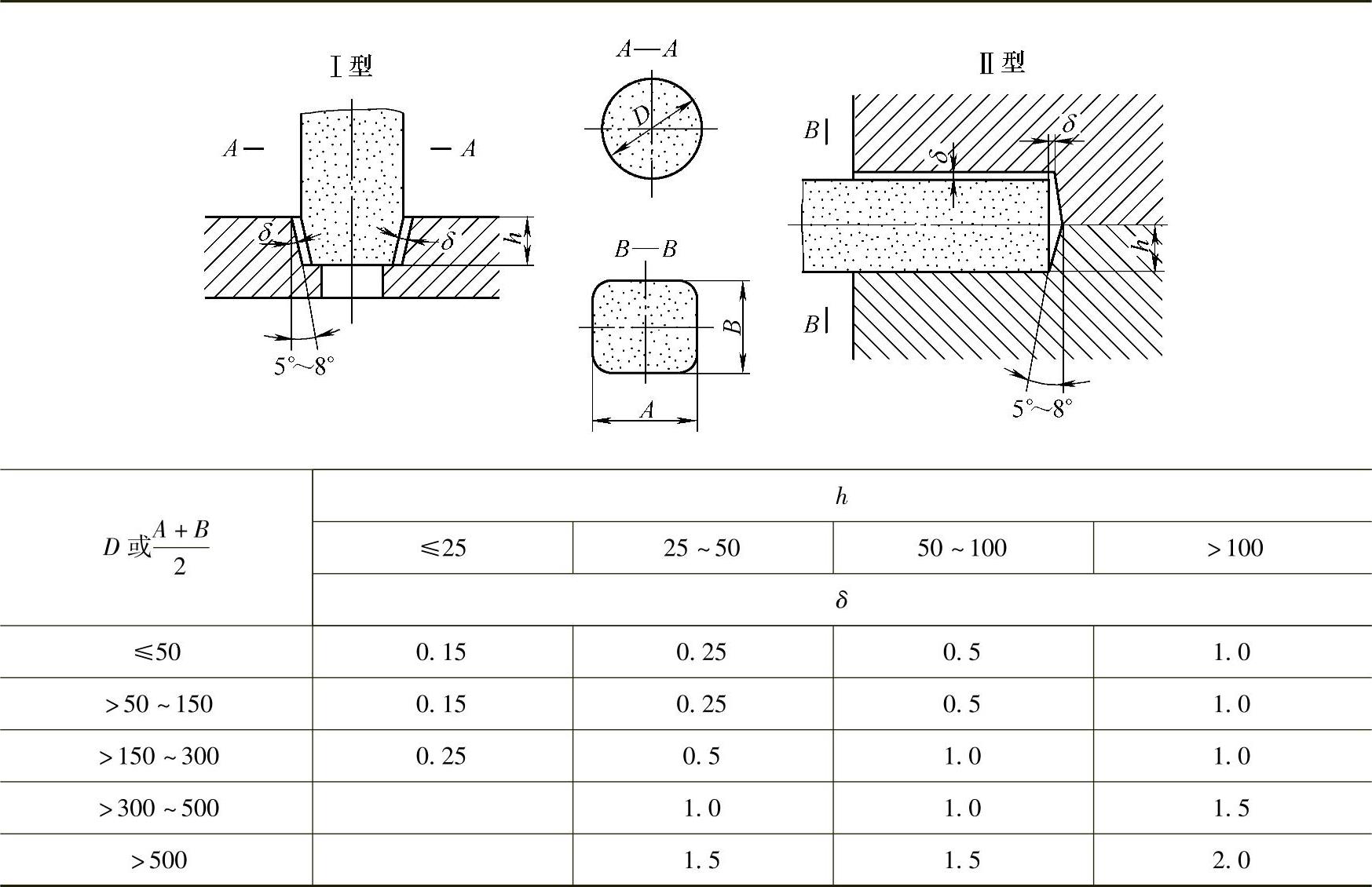

(2)砂芯及壳芯设计 根据工艺需要,有时要在金属型中设置砂芯,该砂芯的芯盒结构、芯砂配比和混制与捣打工艺都与砂型铸造相同。同样,所用壳芯的制造与壳型铸造相同。砂芯和壳芯的结构与特点见表8⁃57。芯头与金属型芯座间配合间隙δ见表8⁃58。

表8⁃57 砂芯和壳芯的结构与特点

(续)

(续)

表8⁃58 芯头与金属型芯座间配合间隙δ (单位:mm)

6.涂料

涂料是为了保护金属型型腔表面,调节涂覆部位的冷却速度且改善铸件表面质量而涂刷于金属型型腔表面的耐火材料层。

(1)涂料的组成 涂料由耐火材料、黏结剂、载体和其他添加物组成。

1)耐火材料。有色合金涂料用耐火材料包括:氧化锌、白垩粉、滑石粉、二氧化钛、氧化镁、石棉粉和石墨粉等。钢铁材料用耐火材料包括:硅石粉、镁砂粉、耐火砖粉、铬铁矿粉、石墨粉和耐火黏土等。

2)黏结剂。黏结剂包括水玻璃、黏土、水泥、糖浆、纸浆废液油类等。

3)载体。一般都使用水作为载体,但是有时铜合金铸造时常使用矿物油,如全损耗系统用油和润滑油等。

4)其他添加物。加入硼酸可以防止轻金属氧化,加入石棉粉或硅藻土可高效地提高涂料的绝热性能,加入石墨粉或滑石粉可减轻铸件自铸型中取出时的摩擦阻力,加入硅铁粉可防止铸铁件的白口。铸铁和铸钢铸造时,可加入表面合金化元素;铝、镁合金铸造时,可用硅酸钡来提高涂层的塑性。

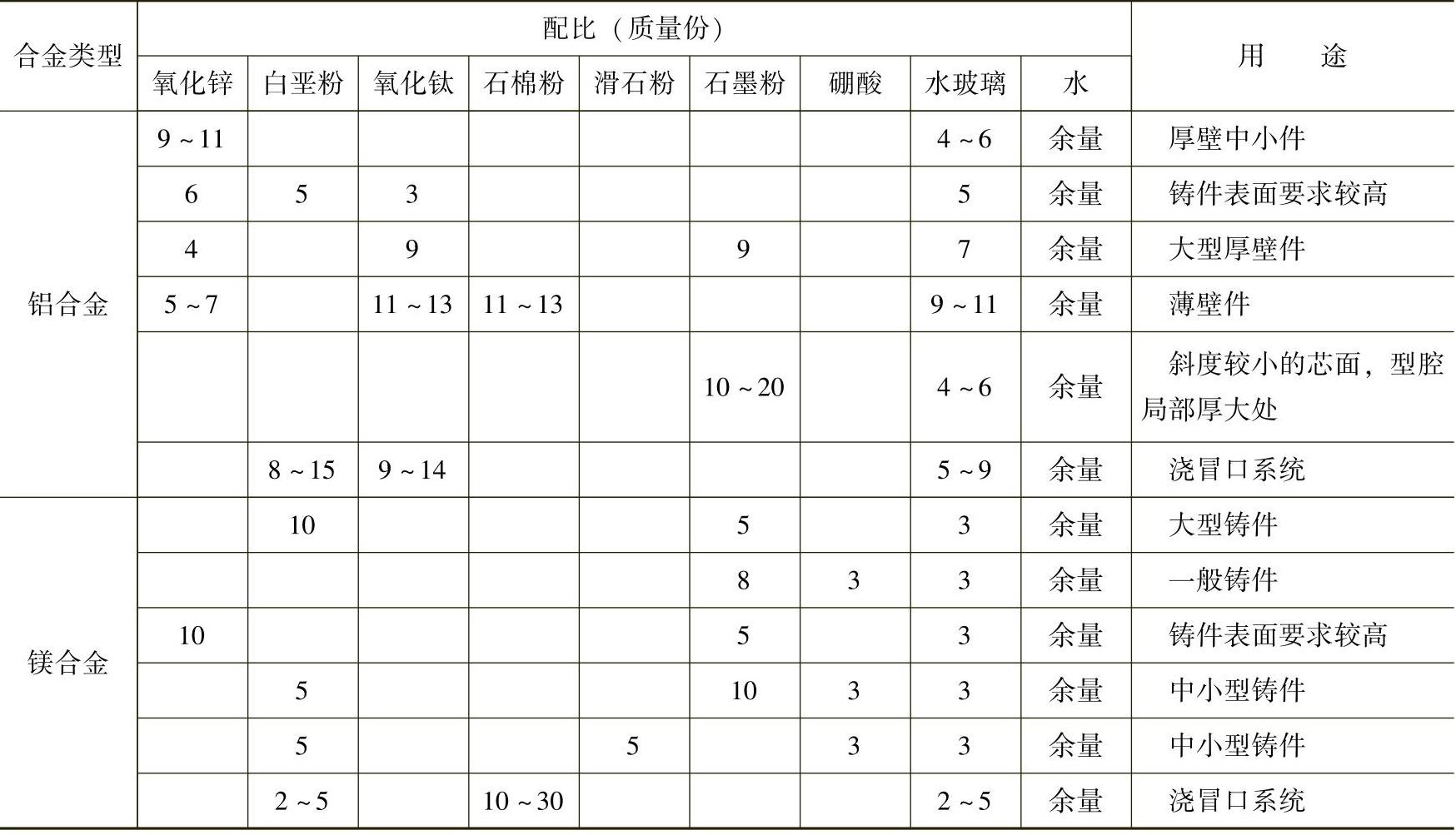

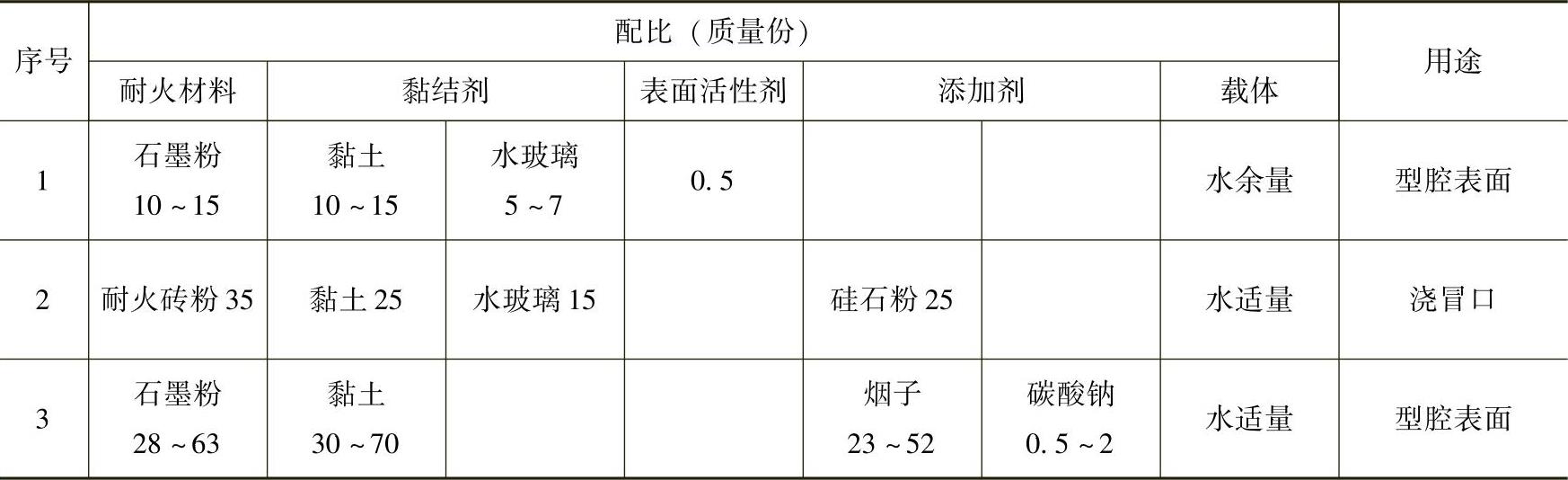

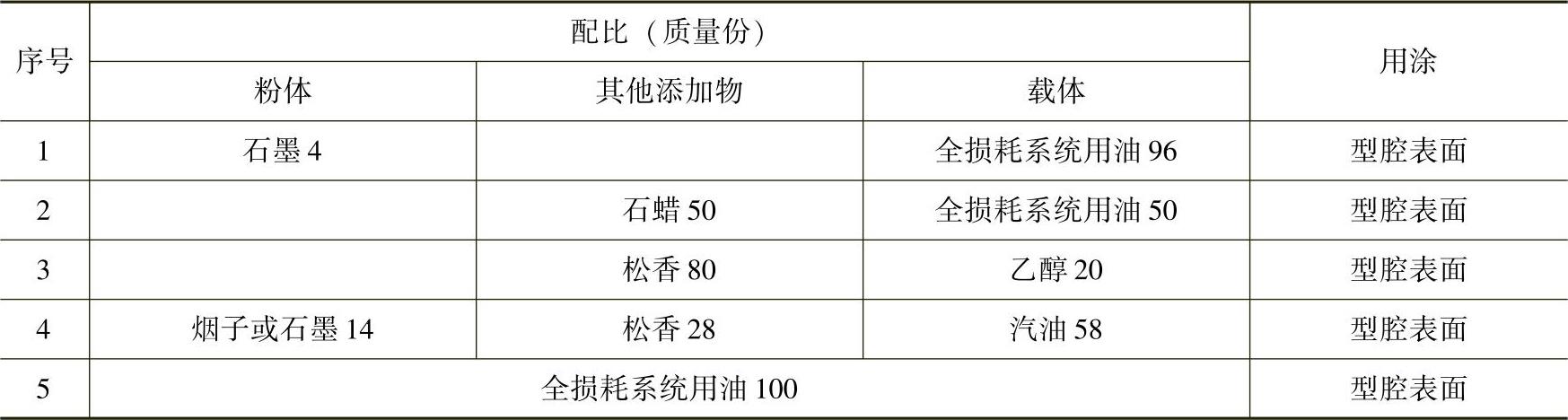

表8⁃59为铝、镁合金金属型铸造涂料的配比,表8⁃60为灰铸铁金属型铸造涂料的配比,表8⁃61为铸钢金属型铸造涂料的配比,表8⁃62为铸铜金属型铸造涂料的配比。

表8⁃59 铝、镁合金金属型铸造涂料的配比

注:1.余量为热水。

2.有时可用水玻璃将石棉纸粘在冒口型腔表面。

3.浇注镁合金前,在型面上喷5%~10%(质量分数)的硝酸水溶液。

表8⁃60 灰铸铁金属型铸造涂料的配比

表8⁃61 铸钢金属型铸造涂料的配比

(续)

表8⁃62 铸铜金属型铸造涂料的配比

(2)原材料准备 粉料应进行干燥。石棉、滑石粉应在1000℃左右焙烧以去除结晶水,氧化锌、白垩粉和石墨粉应在150~200℃温度区间烘烤,以去除水分和夹杂物。水玻璃模数应为2.4~3.0,密度应为1.45~1.55g/cm3。

(3)混制工艺 对于铝合金铸件,先把水玻璃溶解于60~80℃的热水中,然后再把已经干混均匀的粉料加入,搅拌均匀即可。

对于镁合金铸件,先把硼酸溶解于沸水中,水玻璃稀释,然后向液体中放入粉料进行充分搅拌,再把硼酸水趁热加入搅拌均匀,冷却到30℃以下,最后进行过滤,之后即可使用。

对于铜合金铸件,先将松香碾碎,倒入乙醇中,搅拌至全部溶解。如果涂料中要加入烟子,则将破碎好的松香溶入汽油,然后将松香汽油溶液以细流注入盛烟子的桶中,搅拌均匀即可。

涂料配制后应尽快使用,放置时间越短越好,一般应以24h为限,不宜久放以免变质。为了延长放置时间,可加入防腐剂,如百里酚、五氯苯酚、苯甲酸钠和甲醛水溶液等,加入量一般为涂料质量的0.02%~0.04%。

(4)涂刷 在涂覆之前,应清理金属型,然后将干净的金属型预热至160~200℃,最好采用喷涂的方式涂覆,以保证涂层的均匀。涂层的厚度一般为0.5mm,但是应注意特殊部位涂层的厚度:浇冒口的涂层厚度为0.5~1.0mm,如果必要可涂至4mm;铸件厚大部分的型腔表面的涂层厚度为0.05~0.2mm;铸件薄壁部分型腔表面的涂层厚度为0.2~0.5mm;铸件上的凸台、筋及壁的交界处,为了加快冷却,可将喷好的涂料刮去。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。