模样是消失模铸造的关键因素,模样的优劣直接影响铸件的表面质量、化学成分、制造成本、铸件的尺寸等方面,因此必须对模样的材料及制造进行规范。

1.模样材料及其技术要求

模样材料为泡沫塑料,由于其种类较多,性能也各异,因此需要根据其性能进行材料的选择,以满足铸造要求。

(1)模样材料的具体要求

1)汽化温度和发气量低,减少浇注时的烟气雾。

2)汽化迅速、完全、残留物少,以便于在浇注时迅速分解汽化,减少夹杂物在铸件中的残留。

3)制得的模样密度小,强度和表面刚性好,以便于模样在制造、搬运和干砂充填过程中不被损伤,确保模样尺寸和形状的稳定。

4)品种规格齐全,可适应不同材质及结构铸件的制模需要。

5)珠粒均匀,结构致密,加工性能好,价格低廉,以保证在加工过程中不脱珠粒,表面光洁。

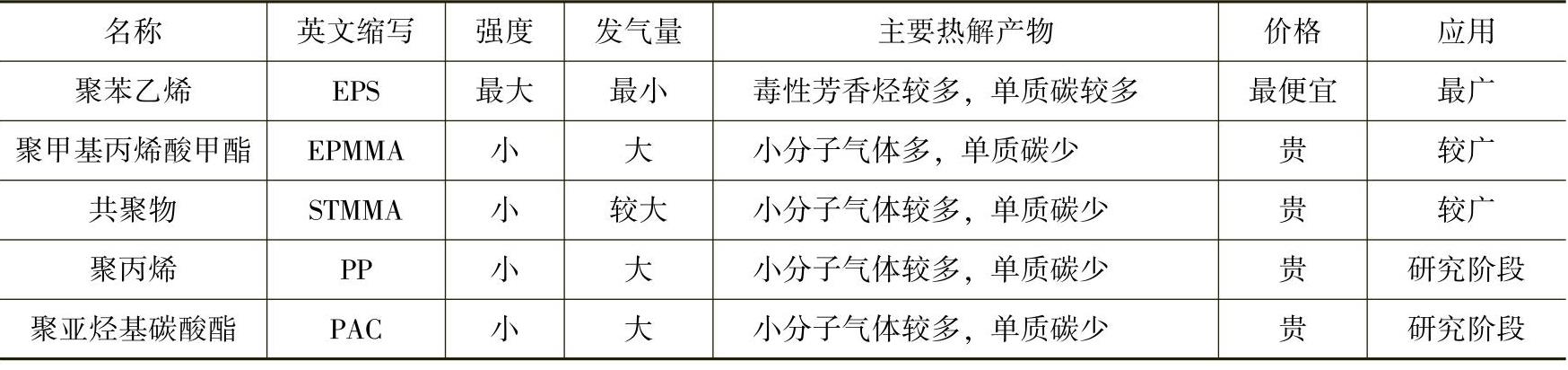

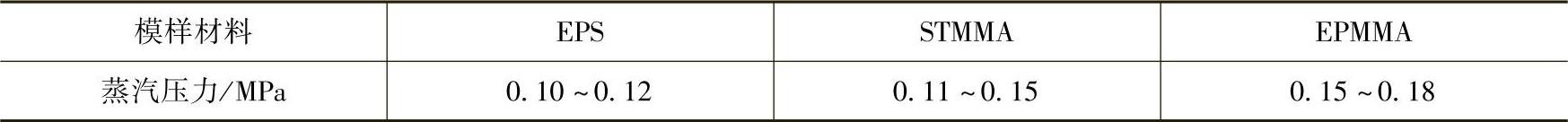

(2)模样材料 目前用于消失模铸造的泡沫材料主要有:聚苯乙烯泡沫塑料(即EPS)、聚甲基丙烯酸甲酯泡沫塑料(即EPMMA)、聚甲基丙烯酸甲酯⁃聚苯乙烯共聚树脂泡沫塑料(即STMMA)等,见表8⁃22。

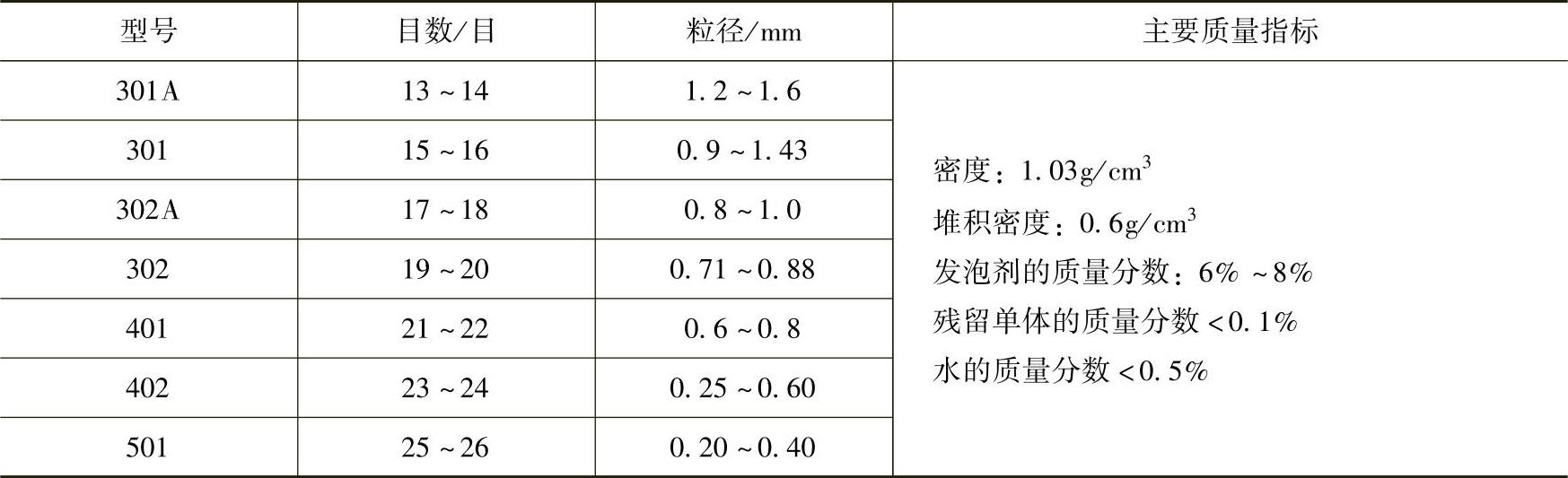

聚苯乙烯泡沫塑料具有密度低、汽化迅速、易加工成形、所制模样的表面粗糙度值较低、残留物少、资源丰富和便宜等优点,是消失模铸造中最常用的模样材料,表8⁃23为EPS材料的物理和力学性能,表8⁃24为国产EPS材料的珠粒规格。

表8⁃22 消失模材料

表8⁃23 EPS材料的物理和力学性能

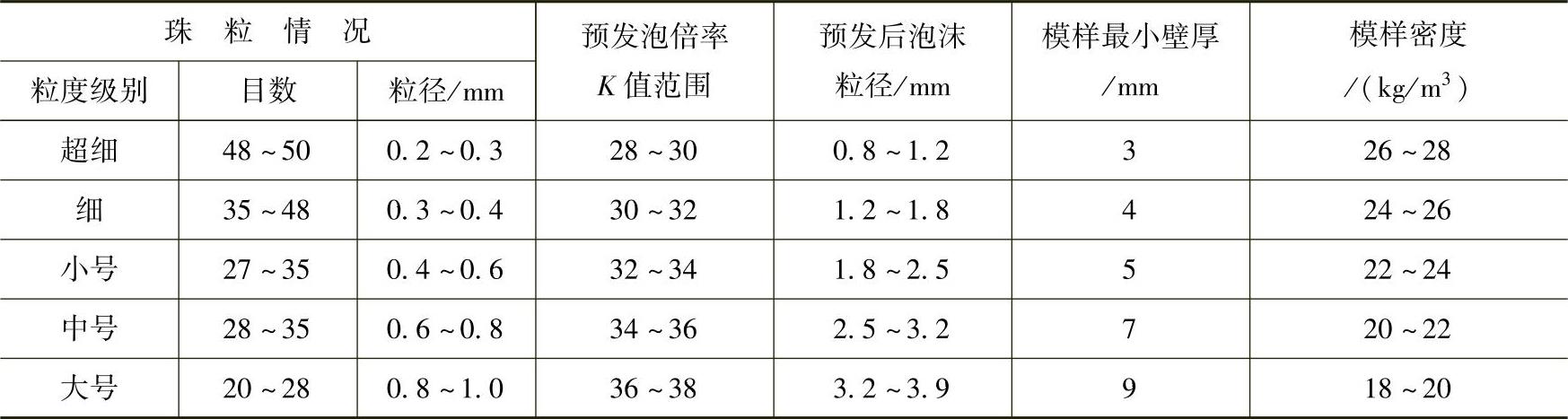

表8⁃24 国产EPS材料的珠粒规格

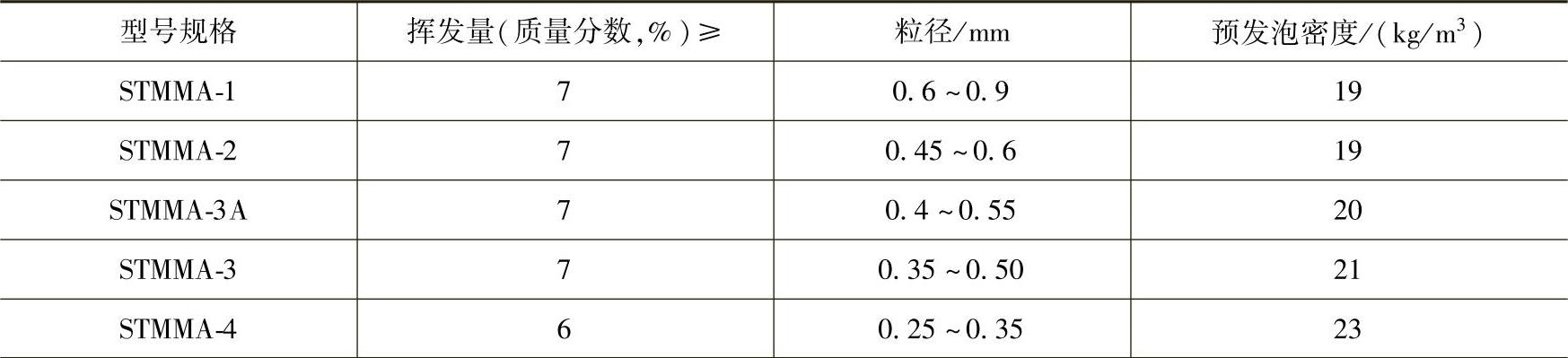

STMMA是专门用于消失模铸造模样材料的可发性共聚树脂珠粒,比EPS具有更卓越的铸造性能,主要用于生产阀门、管件、汽车配件及各种工程机械配件等。在适用性方面,尤其适用于球墨铸铁件和结构较为复杂铸件。它与EPS相比有两大优点:①降低了铸件的碳缺陷,包括铸钢件的表面增碳、碳烟;②降低了铸件表面粗糙度值。STMMA的主要技术指标见表8⁃25。

表8⁃25 STMMA的主要技术指标

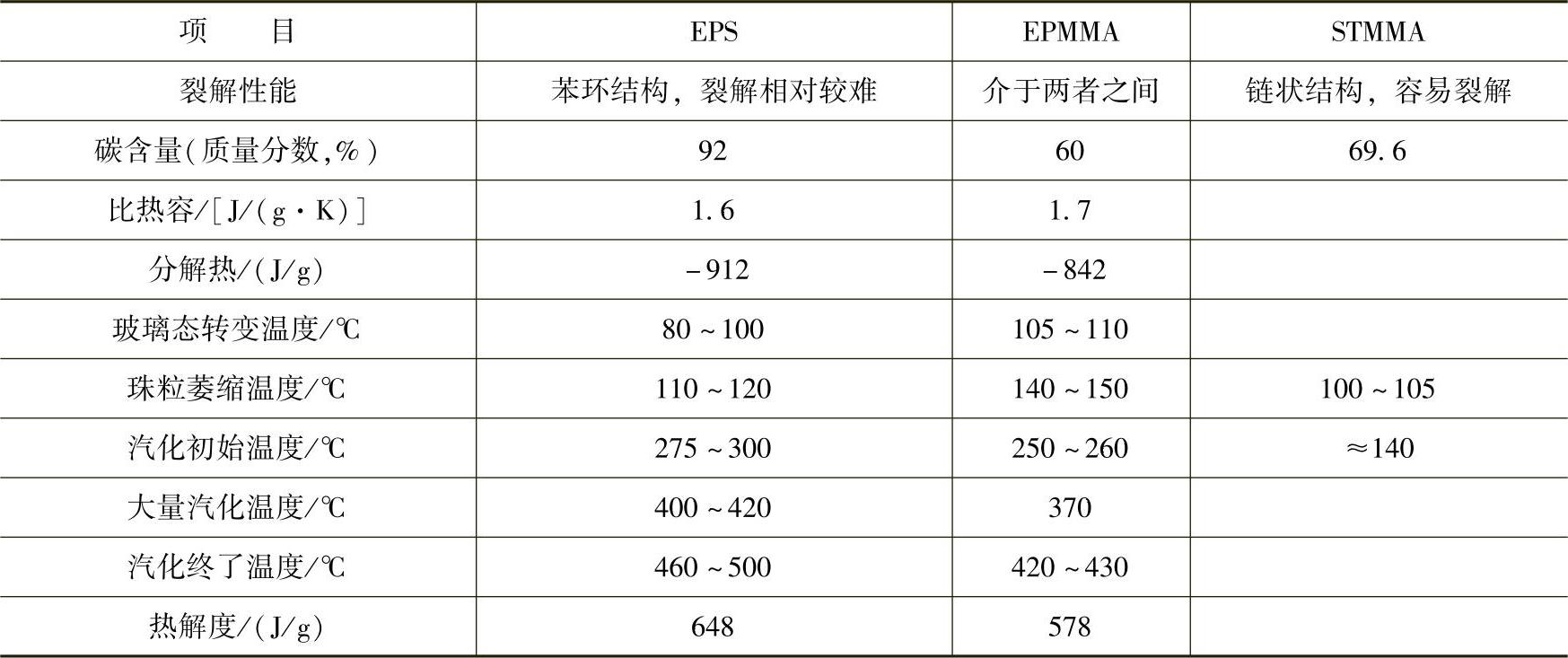

EPMMA是针对采用EPS生产低碳钢或球墨铸铁时容易产生增碳和炭黑等缺陷而研发的,但是EPMMA的发气量和发气速度都比较大,浇注时容易产生反喷。三种材料的性能对比见表8⁃26。

表8⁃26 EPS、EPMMA和STMMA的性能对比

(3)发泡材料的选用 铝合金铸件、铜合金铸件和灰铸铁件,以及对增碳无特殊要求的碳的质量分数大于0.4%的铸钢件,可用EPS材料。对于铸件表面对增碳要求比较严格的低碳铸钢件,最好选用STMMA材料。对表面增碳特别严格的低碳合金钢铸件,可选用EPMMA材料。

球墨铸铁件易产生“亮碳”缺陷,应选用STMMA材料。对于表面粗糙度值要求较低的薄壁灰铸铁、球墨铸铁和铸钢件,可选用STMMA材料。

珠粒粒径可根据模样的厚度和大小来选择,模样的厚度或大小越小,所选的珠粒粒径应越小。根据实际生产经验,珠粒粒径越小,预发泡倍率越低,所制模样的密度就越大,相应的对应关系见表8⁃27。生产中可根据模样壁厚和大小来选取珠粒粒径尺寸。

表8⁃27 珠粒粒径大小与模样壁厚以及密度的对应关系

2.模样的制造

模样的制造可分为两种情况:一种是采用发泡板材进行加工制造,另一种是采用模具进行发泡制造。板材的加工制造与木模类似,以电热丝或者车床、铣床、刨床、锯床等机床进行加工,或者用手工工具进行加工,然后胶合组装成所需模样。该方法适用于单件、小批量铸件的生产。

模具发泡法制造模样的工艺过程为:珠粒→预发泡→干燥→发泡成形→模样。

(1)预发泡 为了获得密度低、泡孔均匀、表面光洁的模样,必须将珠粒于模样成形之前进行预发泡。预发泡主要包括真空预发泡和蒸汽预发泡两种方法。

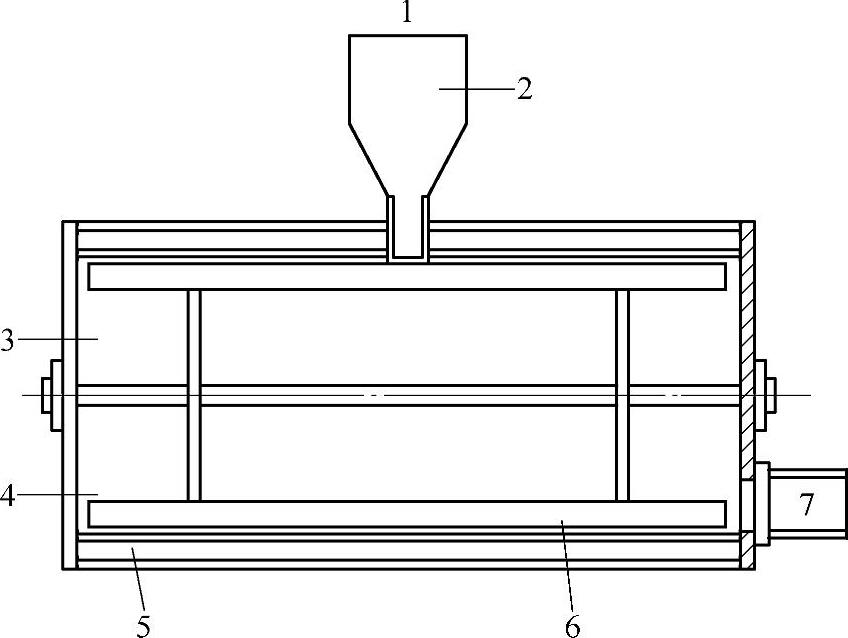

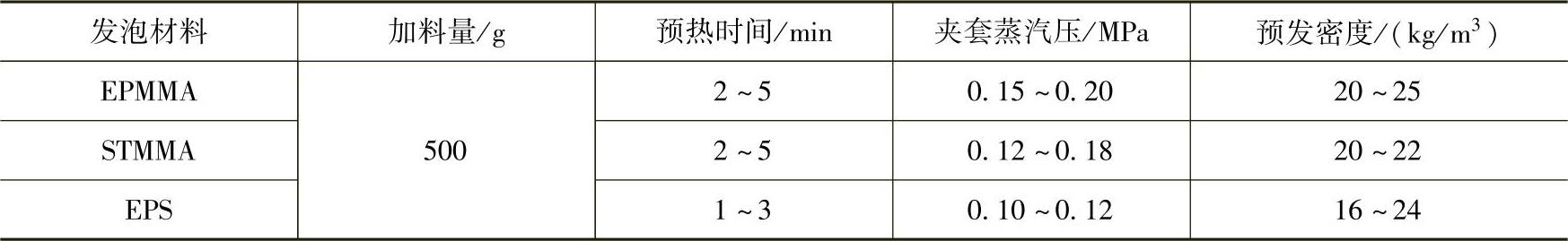

1)真空预发泡装置如图8⁃14所示。工艺流程为:加热预发泡筒→加料、搅拌→抽真空→喷水雾→停止抽真空→卸料→预发珠粒熟化。筒体带夹层,中间通蒸汽或用油加热,加热介质不直接接触珠粒。筒体内加入待预发的原始珠粒,加热搅拌后抽真空,然后喷水雾化冷却定型。珠粒的发泡是真空与加热双重作用的结果。预热温度和时间、真空度的大小和抽真空时间是影响预发泡质量的关键因素,必须进行优化组合,表8⁃28为推荐数据。过高的夹套蒸汽压和过长的预热时间都会造成预发珠粒过度预发,发泡剂损失太多,降低后续成形发泡模样的质量。

图8⁃14 真空预发泡装置

1—珠粒入口 2—加料斗 3—加水 4—抽真空 5—双层壁加热膨胀室 6—搅拌叶片 7—卸料口

表8⁃28 真空预发泡工艺参数

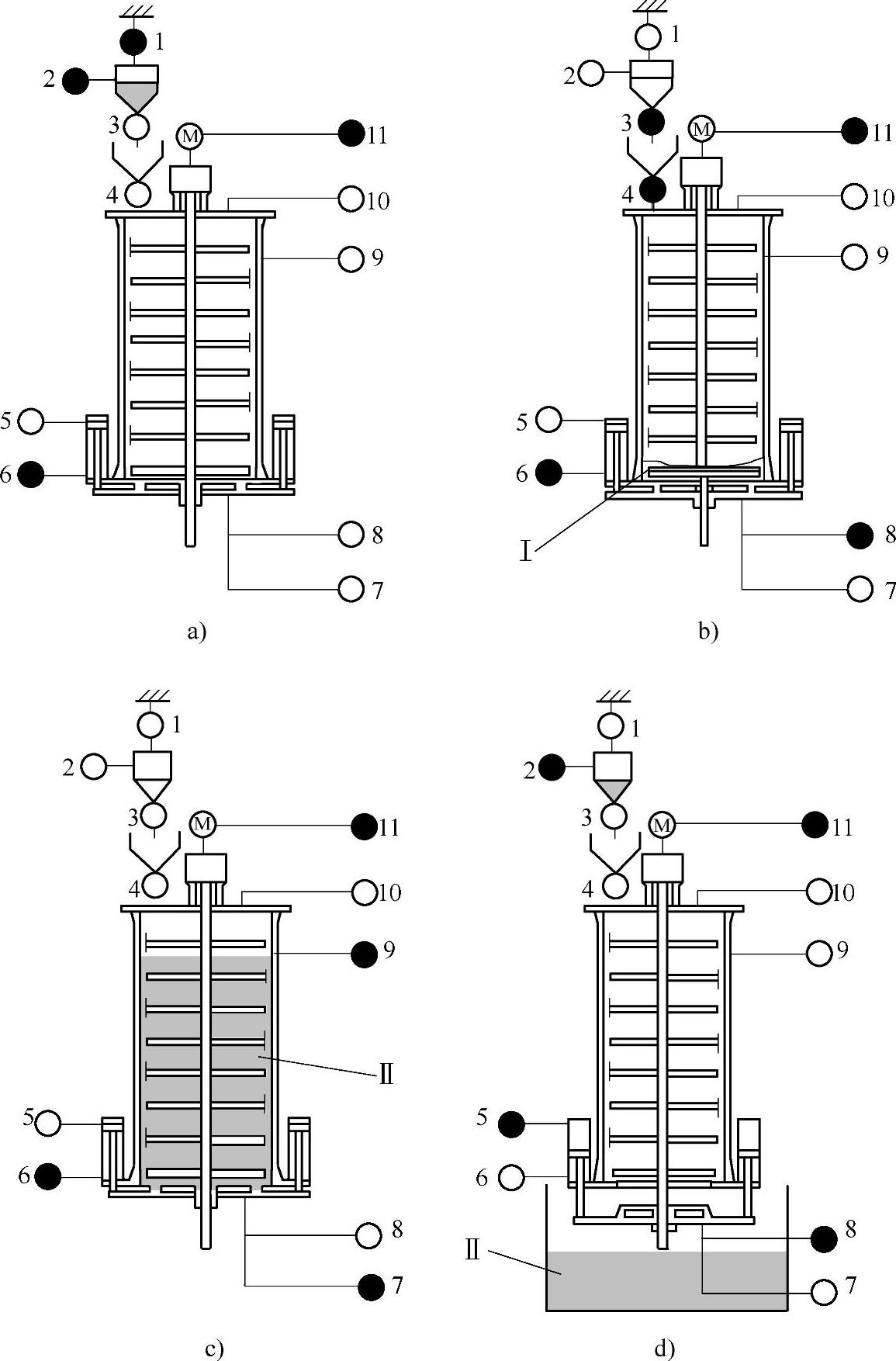

2)蒸汽预发泡是目前使用较多的预发泡方法。实践证明,蒸汽是获得低密度预发泡的最好介质。间歇式蒸汽预发泡是目前使用较多的蒸汽预发泡法,图8⁃15所示为间歇式蒸汽预发法工艺流程。珠粒从上部加入,高压蒸汽从底部进入,开始预发泡。筒体内的搅拌器不停地转动,当预发泡珠粒的高度达到光电管的控制高度时,自动发出信号,停止进气并卸料,预发泡过程结束。蒸汽预发泡工艺参数见表8⁃29。

表8⁃29 蒸汽预发泡工艺参数

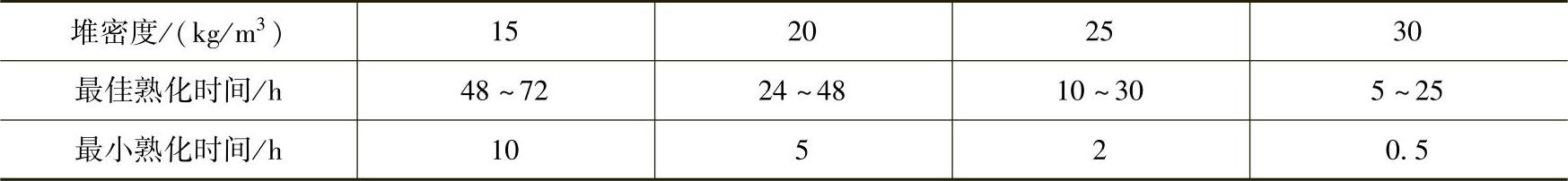

(2)预发珠粒熟化 刚刚预发的珠粒不能立刻用来在模具中进行二次发泡及成形。这主要是因为预发珠粒从预发装置中取出后有一个激冷的过程,造成蒸汽和发泡剂的冷凝,泡孔内形成一定的真空度,此时预发珠粒弹性不足,流动性差,不利于充填模具型腔,如果马上进行发泡成形,珠粒压扁后就不会再复原回弹。在这种情况下,需要进行熟化处理。熟化处理就是将预发后的珠粒在干燥的室内或干燥设备中放置或者处理一定的时间,让空气渗入泡孔中,使残余发泡剂和水分蒸发扩散,泡孔内外压力平衡、恢复弹性,以便于最终发泡成形。最佳熟化温度为20~25℃。温度过高,发泡剂的损失增大;温度过低,减慢了空气的渗入和发泡剂的扩散速度。最佳熟化时间取决于熟化前预发泡珠粒的湿度和密度,表8⁃30为水的质量分数小于2%时EPS预发泡珠粒的熟化时间。STMMA预发泡珠粒的熟化时间一般为8~24h。熟化一般在熟化仓中进行,熟化仓的容积一般为1~5m3,采用塑料网或不锈钢网制成,如图8⁃16所示。熟化仓应置于干燥并且通风良好的场地。珠粒的输送一般不能用塑料管道,而是采用金属管道,管道带有接地导线接地。

图8⁃15 间歇式蒸汽预发法工艺流程

a)称量 b)加料 c)珠粒加热膨胀 d)卸料

Ⅰ—预发泡前的珠粒 Ⅱ—预发泡后的珠粒

1—称重传感器 2—原始珠粒加入称重斗 3—原始珠粒放入中间斗 4—加料阀门 5—气缸上进气阀 6—气缸下进气阀 7—蒸汽阀 8—排水阀 9—光电料位传感器 10—排气阀 11—搅拌电动机

注:图中圆圈涂黑表示该电器元件处于工作状态。

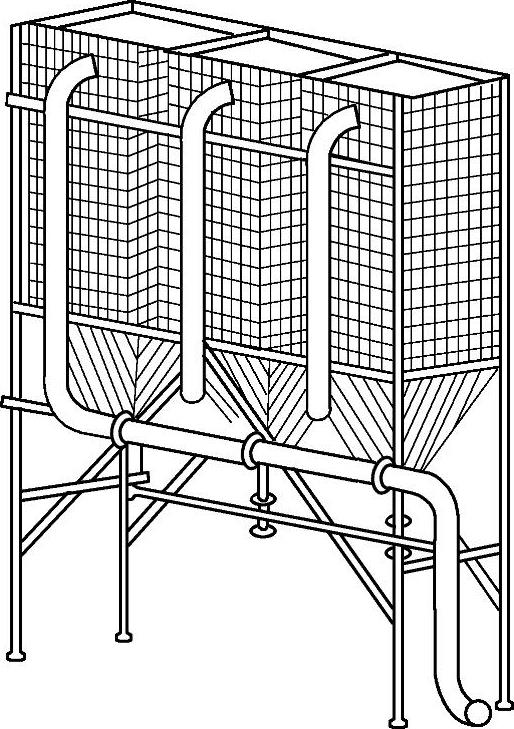

表8⁃30 EPS预发泡珠粒的熟化时间

(https://www.xing528.com)

(https://www.xing528.com)

(3)发泡成形 这里主要是指预发泡并熟化的珠粒在模具中的发泡成形,最终要形成与模具内腔相一致的整体模样,这也是成形发泡的目的。发泡成形根据加热方式的不同,可分为蒸缸成形和压机气室成形两种方法。

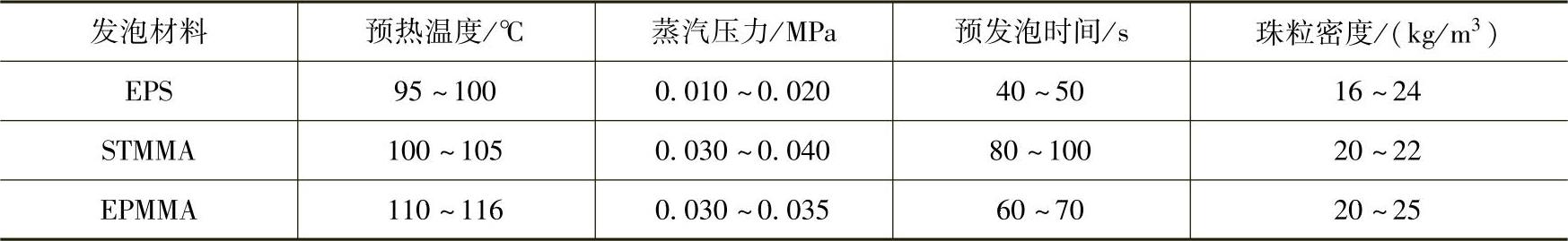

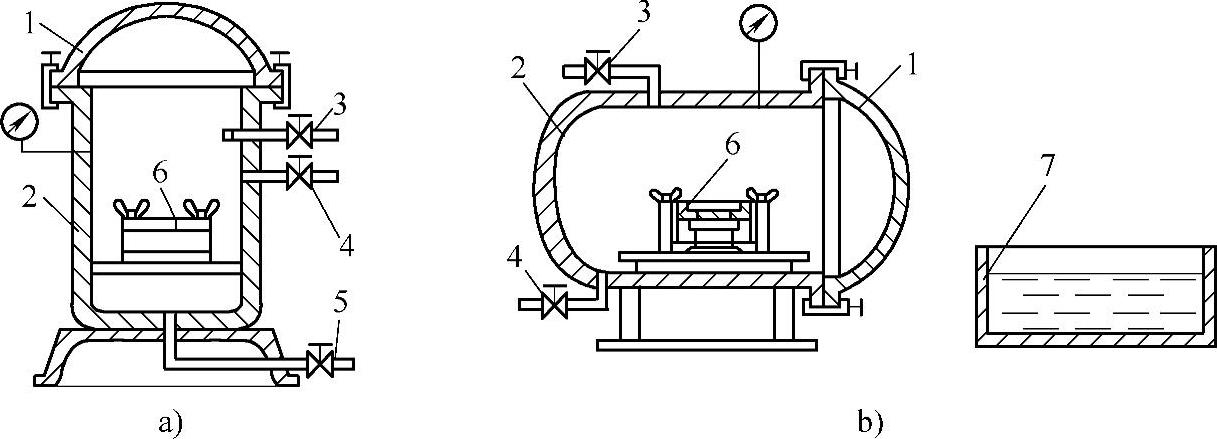

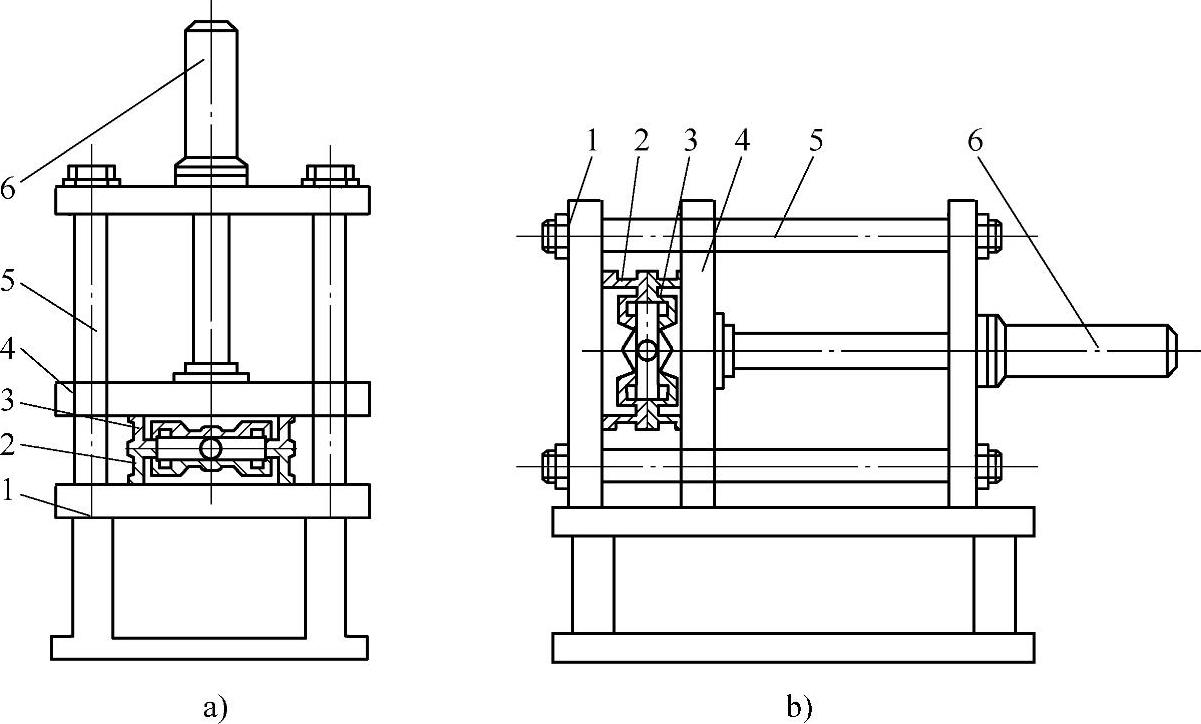

1)蒸缸成形法也称为手工成形法,成形过程是将模具安装好,然后将熟化好的珠粒由加料枪填满模具型腔,再放入到蒸缸内,通入蒸汽并控制和调整好压力和温度,发泡成形完毕后将已成形的模样及模具整体从蒸汽缸中取出,冷却定形、脱模。蒸缸成形装置如图8⁃17所示,成形的特点是膨胀速度较慢,时间较长,如厚度为7~30mm的模样,加热时间为3~5mm。蒸汽压力见表8⁃31。蒸缸成形法中模具的组合与拆卸需要手工操作,生产率低,不适合大批量生产。

图8⁃16 熟化仓

图8⁃17 蒸缸成形装置

a)立式 b)卧式

1—缸盖 2—缸体 3—进气阀 4—排气阀 5—排空阀 6—模具 7—冷却水箱

表8⁃31 蒸缸成形法的蒸汽压力

2)压机气室成形法也称为机模成形法,分为立式和卧式两种,如图8⁃18所示。立式成形机的开模方式为水平分型,模具对开,分为上模和下模。其特点为:①模具拆卸和安装方便;②模具内便于安放嵌件或活块;③易于手工取模;④占地面积小;⑤在工艺方面可获得低密度的模样,成形时间短,工艺稳定,模样的质量较好。

图8⁃18 成形机示意图

a)立式成形机 b)卧式成形机

1—固定工作台 2—固定模 3—移动模 4—移动工作台 5—导杆 6—液压缸

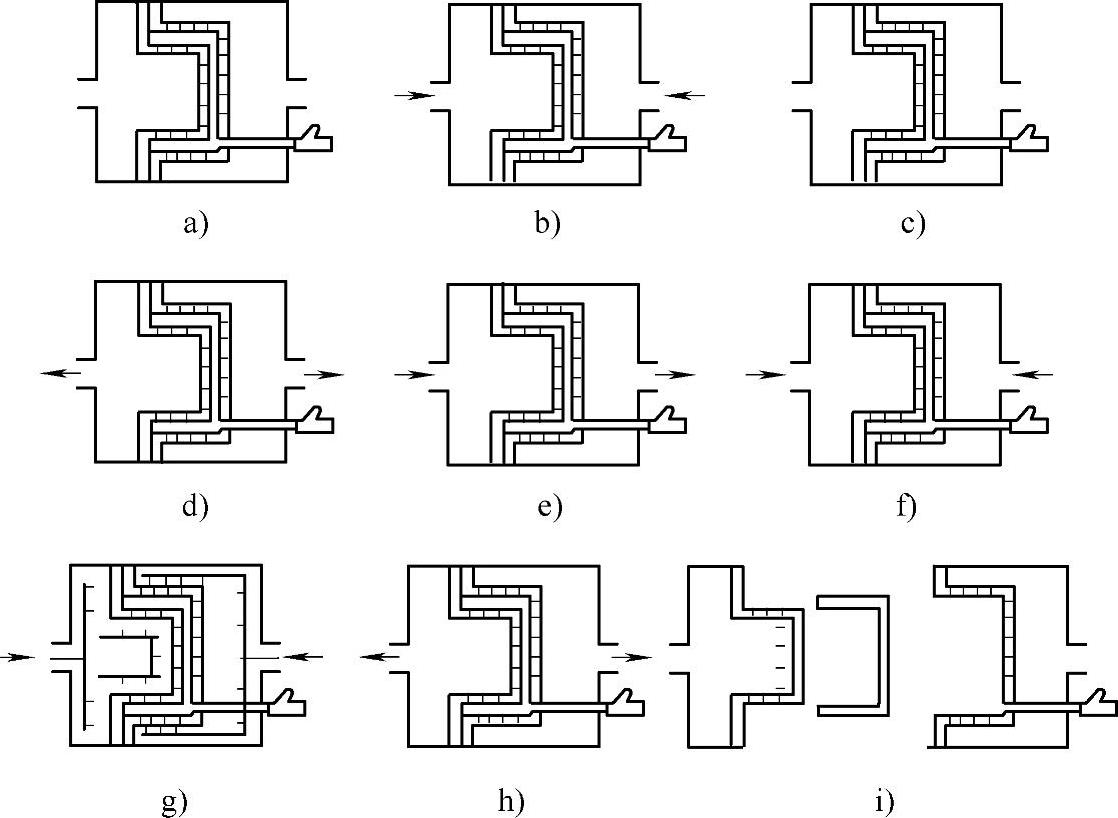

卧式成形机的开模方式为垂直分型,模具对开,分为左模和右模。其特点为:①模具的前后和上下空间开阔,可灵活设置气动抽芯机构,便于制作具有多抽芯的复杂模样;②模具中的水和气排放顺畅,有利于泡沫模样的脱水和干燥;③生产率高,易于实现程控自动化;④结构较复杂,价格较高。其工艺过程如图8⁃19所示。

图8⁃19 卧式成形机的工艺过程

a)闭模 b)预热模具 c)加料 d)固定模通蒸汽 e)移动模通蒸汽 f)固定模和移动模同时通蒸汽 g)水冷却 h)真空冷却 i)脱模

3)发泡成形的工艺过程包括:预热、填料、加热、冷却和脱模。

预热:在模具安装完毕并合模之后进行,预热温度为100℃,使模具均温和干燥。

填料:打开固定模和移动模气室的出气口,用压缩空气加料器由加料口把预发泡珠粒吹入模腔内,待珠粒填满整个模腔后,将加料口用塞子塞住。加料的方法有三种:手工充填、加料枪射料和真空吸料,其中多采用加料枪射料。为保证珠粒能够充满模腔,一方面模具上的排气孔要设置合理,另一方面加料枪上的压缩空气压力应保证在0.2~0.3MPa。

加热:预发珠粒填满模腔后,通入蒸汽,其温度约为120℃,压力为0.1~0.15MPa,保压时间视模壁厚度而定,范围从几十秒至几分钟。加热后珠粒的膨胀填补了珠粒间的空隙,珠粒表面熔化并相互黏结在一起,形成平滑的表面。

冷却:模样在出模前必须进行冷却,以抑制出模后继续长大,即抑制第三次膨胀。通过冷却使模样温度降至发泡材料软化点以下,模样转至玻璃态,硬化定形,使模样的形状和尺寸得以固定。冷却方法有水冷和真空冷却两种。水冷是指用冷却水通入模具,使模具冷却至脱模温度,即模具温度冷却到40~50℃或以下。水冷后可采用真空冷却方法继续冷却,先放掉冷却水,然后开启真空泵,使模样进一步冷却,同时能减少模样中水分等的含量。

脱模:首先是开模,然后根据模具设计的要求确定起模的方式,如机械起模、水汽叠加起模或者是真空吸盘起模。

模样的熟化是指模样从模具中取出时含有质量分数为6%~8%的水分,存在0.2%~0.4%的收缩,容易产生气孔、反喷和尺寸及形状的变化,需要将模样放入50~70℃的烘干室中强制干燥5~6h,达到稳定尺寸和去除水分的目的。

对于形状和结构比较复杂的铸件,当采用分块制造时,熟化后还需要将分块模样粘接成一体。所使用的胶粘剂分为两大类:热熔胶和冷粘胶。粘接方式有手工粘接和机械粘接。手工粘接适合简单结构铸件中小批量的生产。机械粘接是采用自动粘接机进行粘接,适合于结构复杂铸件的大批量生产。

3.模具的设计与制造

模具的设计与制造是影响发泡模样质量的重要因素,其中模具的设计关系到模具的结构、模具的工作效率,是最为重要的因素。发泡模具可分为蒸缸模具和压机气室发泡模具。

(1)对模具的要求

1)确保模样尺寸精确,表面粗糙度值低,圆角过渡良好,分型面错位少、皮缝少。

2)安装和拆卸容易,操作方便,利于模样的取出。

3)加料口设计合理,利于珠粒充满模腔。

4)通气孔布置合理,利于蒸汽的引入和冷凝水等的排出。

5)模具的壁厚及其上的加强筋设计要合理,以满足打压时具有足够的强度和刚度。

6)型腔尺寸的线收缩率设计合理,以保证最终生成模具的尺寸精度。

(2)模具材料 模具材料应具有良好的导热性、耐蚀性、强度和刚度,以保证所制模样尺寸的稳定。一般选用铝合金。

(3)铸造工艺设计 铸造工艺设计包括确定合理的工艺方案、适宜的加工余量和起模斜度,进行合理的浇冒口设计及模样分块设计。

(4)模具的基本构造 模具包括底板、内型腔和外模框三大主要结构和相应的加料、顶杆和气塞三个辅助系统。

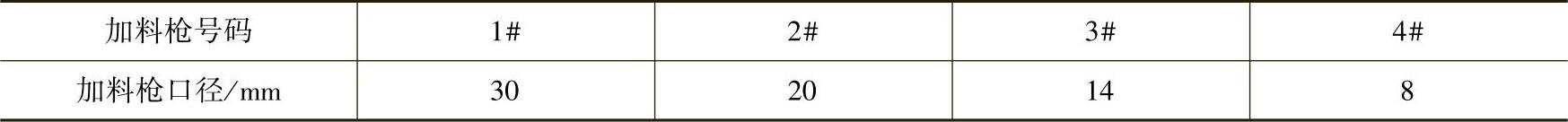

(5)配件 配件包括加料枪和顶杆。加料枪可分为手工加料枪和自动加料枪两种。前者使用较多,主要配置在普通成形机上;后者主要为自动成形机配套,效率也比前者高。常用加料枪的规格见表8⁃32。顶杆常用于自动成形机的模具中,普通成形机的模具常常省略。顶杆可使模具具有更高的生产率,并使模样平稳地脱模而不致断裂和损坏,减轻劳动强度。

表8⁃32 常用加料枪的规格

(6)模具制造的工艺程序

1)审图。就是对需要制模的铸件图样进行工艺审查,看看铸件结构是否合理,是否符合工艺性,有没有必要进行结构、加工面、清砂口等方面的改动。

2)设计。既包括上文所述的铸造工艺设计,又包括模具分型面、抽芯、加料系统、顶出机构等方面的设计。

3)制作模具的母模。对于一些无法用机械加工方法生成的曲面,需要用铸造方法生成,则需要制作模具母模,由模具母模铸造翻制出发泡模具。制作模具母模时,应考虑母模的铸造收缩率、必要的加工余量等。

4)精加工。铸造出的模具毛坯以及直接由型材加工的模具需要进行精加工,以加工至最终尺寸。

5)装配、试模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。