1.消失模铸造的特点

与传统铸造过程相比,消失模铸造在生产工序上有很大的不同,消失模铸造的工序流程如图8⁃13所示。在模样制造上,可分为泡沫板材加工成形和用模具发泡成形两种方式。在铸型上,不需要黏结剂,可节约相应的材料费用,节省配砂、混砂、固化或焙烧等工序,增加了密封和抽真空等工序;减少了合型工序,铸件的清理和旧砂的回用更加便捷,不需要对旧砂进行破碎;工装方面,需要专用砂箱,需要抽真空系统。总体而言,整个生产过程有一定程度的简化,具体的技术特点如下:

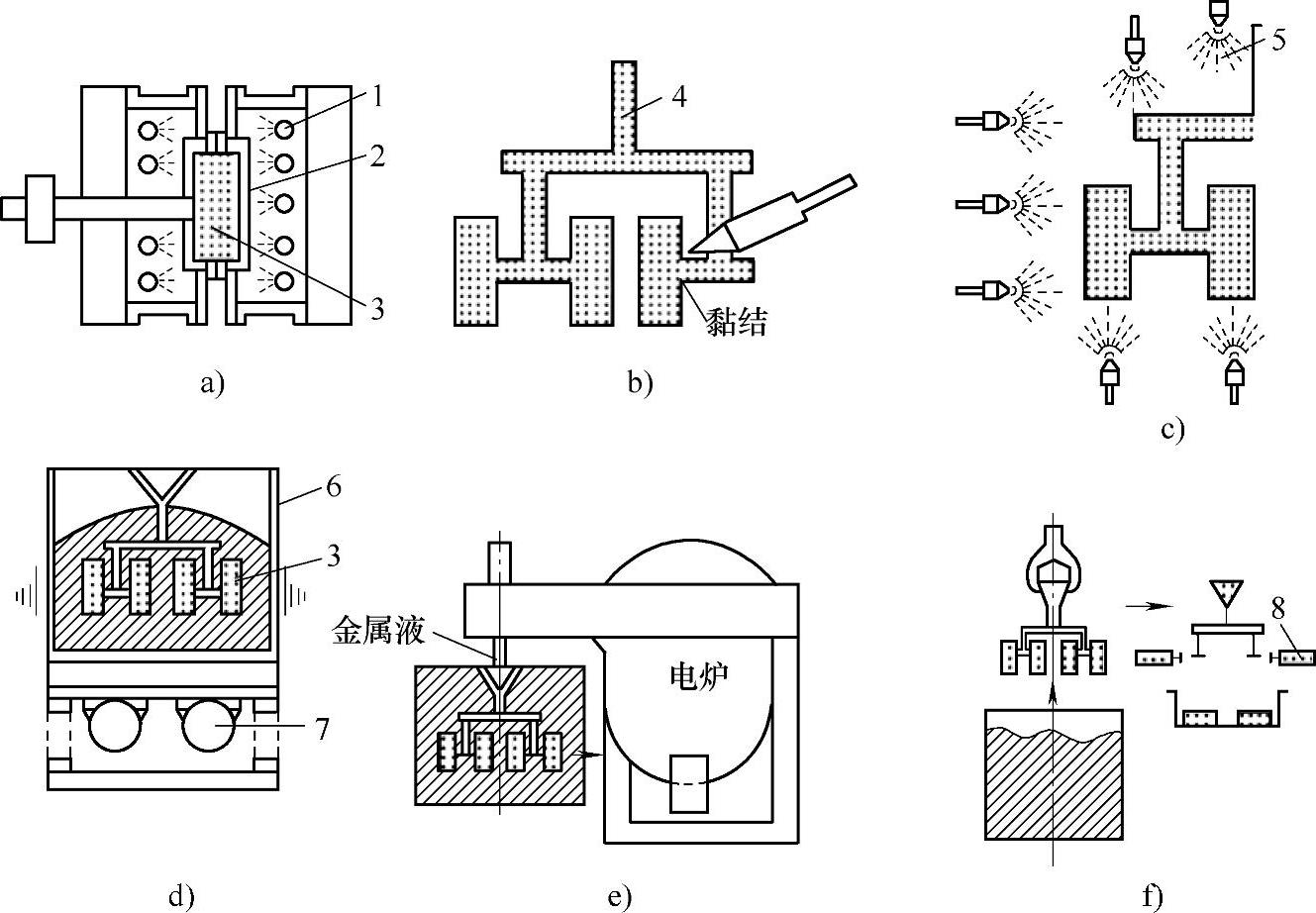

图8⁃13 消失模铸造的工序流程

a)模样成形 b)模样组装 c)喷涂涂料 d)振动造型 e)浇注 f)落砂清理

1—蒸汽管 2—型腔 3—模样 4—浇注系统 5—涂料 6—砂箱 7—振动台 8—铸件

1)铸件尺寸精度高。这是由消失模的特点所决定的,无分型面、无砂芯、无芯头和芯座决定了无错型、无飞边、无内孔尺寸偏差,起模斜度极小意味着尺寸和壁厚更加精确,整体模样意味着铸件相互间的尺寸的一致性比较好,减少了型芯配合中产生的尺寸偏差。消失模铸造的尺寸精度为CT7~CT10,高于砂型铸造3~4个级别。铸件的表面粗糙度值Ra可达3.2~12.5μm,高于普通的木模砂型铸造。起模斜度很小,仅为0.5°~1.0°。(https://www.xing528.com)

2)生产率提高。与砂型铸造相比,消失模铸造在模样的制造、铸型的制作和工序过程等方面发生重大变化。消失模铸造无须配砂、混砂、制芯,造型的方式也有较大的变化,打型、落砂和清理也大为简便,可实现一型多组和串铸等方式,生产率大大提高。

3)绿色生产。型砂中无黏结剂,采用干砂造型,无黏结剂污染。落砂容易,无须处理砂中的黏结剂,无须破碎旧砂,减少了清理的工作量,降低了噪声、粉尘量和固体废弃物的排放。

4)技术及制造简捷。可以由泡沫构件粘贴组合成高度复杂的结构,对于孔、洞以及刮砂的结构可以便捷直接地铸出,减少了制作芯子和芯盒的环节。简化了模样的制造,简化了造型过程,减少了合芯与合型过程,降低了劳动强度。减少了模样、芯盒及砂箱的堆放,节约了生产面积。

5)投资及制造成本少。砂处理系统减少,主要是减少了旧砂处理和混砂处理系统。模样的投资也减少,泡沫材料的价格远低于木材的价格,并且节省了木模的维修成本。工装方面也大为简化,如芯骨、浇注系统等均节省掉。合型和合芯所需的材料与工装也被省掉。型芯砂的损耗大大减少,旧砂回收率高达95%。节省了黏结剂的消耗,总的投资成本和运行成本都比较低。

2.消失模铸造的应用

常用的铸造合金(如铸钢、铸铁、铸铝和铸铜等)都可以采用消失模铸造。就铸件的结构而言,消失模铸造特别适合于生产形状复杂、需要较多的复杂形状砂芯铸成的铸件,如汽车发动机缸体、缸盖、进气歧管等。此外,还广泛用于曲轴、凸轮轴、变速器壳体、离合器壳、阀体、电动机壳体、轮毂、制动盘、磨球、耐磨衬板以及艺术品等铸件的生产。我国消失模铸造生产的铸件中绝大部分是铸铁件和铸钢件,铝合金铸件的产量极少。在欧美发达国家中,铝合金铸件占据了主导地位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。