该铸件的材料牌号为ZCuSn5Pb5Zn5,净重为10.5kg,铸造后需要打压,压力为0.6MPa,保压时间为10min。外壳如图7⁃30所示,外形尺寸为:210mm×240mm×200mm,除了法兰厚度较大外,壳体壁厚均为20mm。铸件形状比较复杂,其内腔结构如图7⁃31所示。

图7⁃30 外壳

图7⁃31 外壳的内腔结构

1.铸造工艺方案设计

外壳铸造工艺图如图7⁃32所示。加工余量按GB/T 6414—1999选取,均为4mm。法兰上的几个通孔采用铸死的方法处理。铸件的毛重为:17kg。

2.冒口设计

根据铸件的结构和尺寸,设置明顶冒口1个,冒口下的热节为32mm。按比例法设计冒口,系数为1.5,则冒口宽度为32mm×1.5=48mm。1#冒口的结构与尺寸如图7⁃33所示。冒口的重量为:19.8kg。

图7⁃32 外壳铸造工艺图

a)横剖视图 b)纵剖视图(https://www.xing528.com)

3.浇注系统设计

锡青铜合金结晶温度区间宽易产生缩松,易氧化产生氧化渣,因此为了挡渣采用半封闭式浇注系统,并以中间注入方式浇注。由表4⁃78选取浇注系统各组元的截面面积比为:ΣA直∶ΣA横∶ΣA内=1.2∶(1.5~2)∶1,查表4⁃79有ΣA内=3.6cm2。根据现有生产条件,最后确定浇注系统为:直浇道ϕ25mm,横浇道20mm/16mm×25mm,内浇道20mm/18mm×10mm。浇注系统的布局如图7⁃32所示。

图7⁃33 1#冒口结构与尺寸

4.冷铁设计

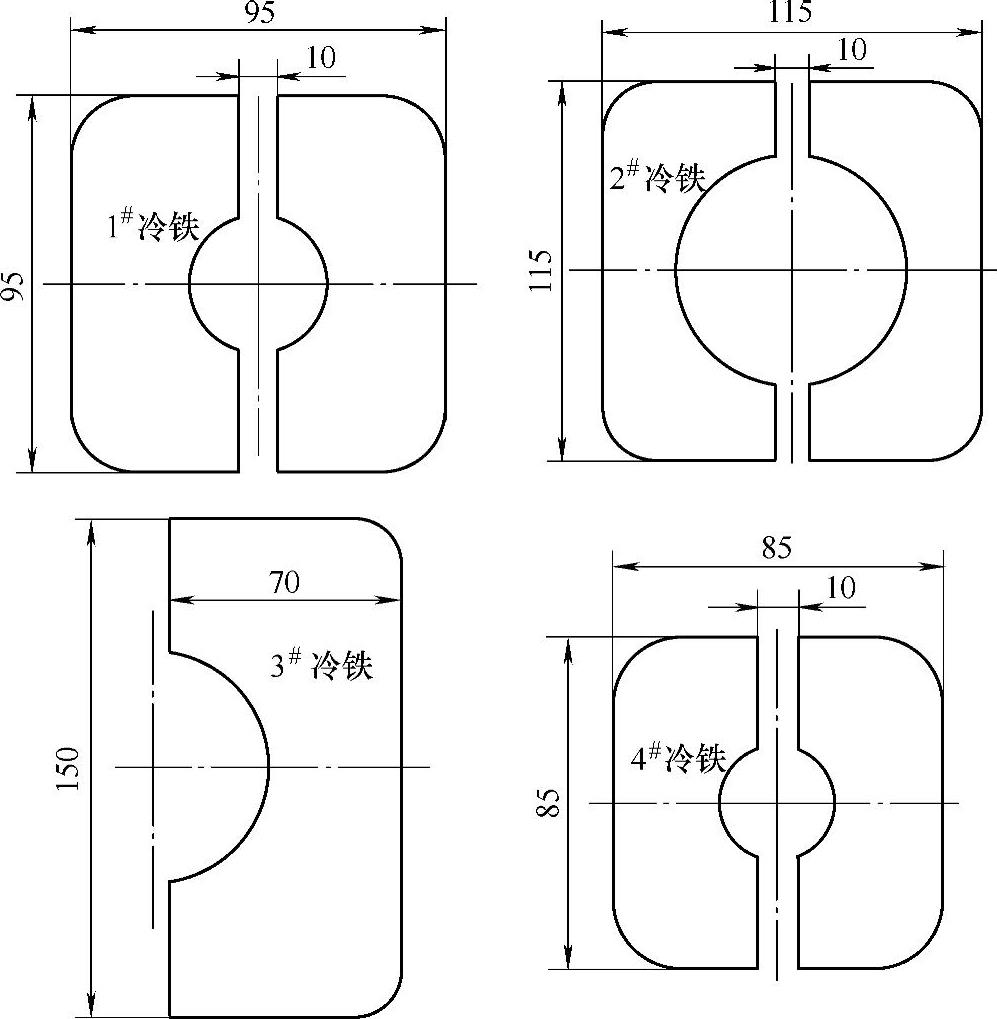

由于铸件的质量要求较严格,法兰上要钻孔,因而在法兰面及末端法兰面设置外冷铁。将冷铁设置成间接冷铁,主要是考虑以下原因:①直接冷铁的激冷面与铸件直接接触容易产生气孔;②避免铜液与冷铁直接接触在充型及凝固过程中产生皱褶等缺陷。冷铁及其尺寸如图7⁃34所示,厚度均为20mm。

5.其他工艺参数

线收缩率为1.5%,模样1个,芯盒1副,每箱放置1个铸件。加工余量全部为4mm,芯头斜度为1∶5,未标注间隙为1mm。毛重为17kg,总重为35kg。型砂采用铬铁矿砂,以增加冷却速度。

图7⁃34 冷铁及其尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。