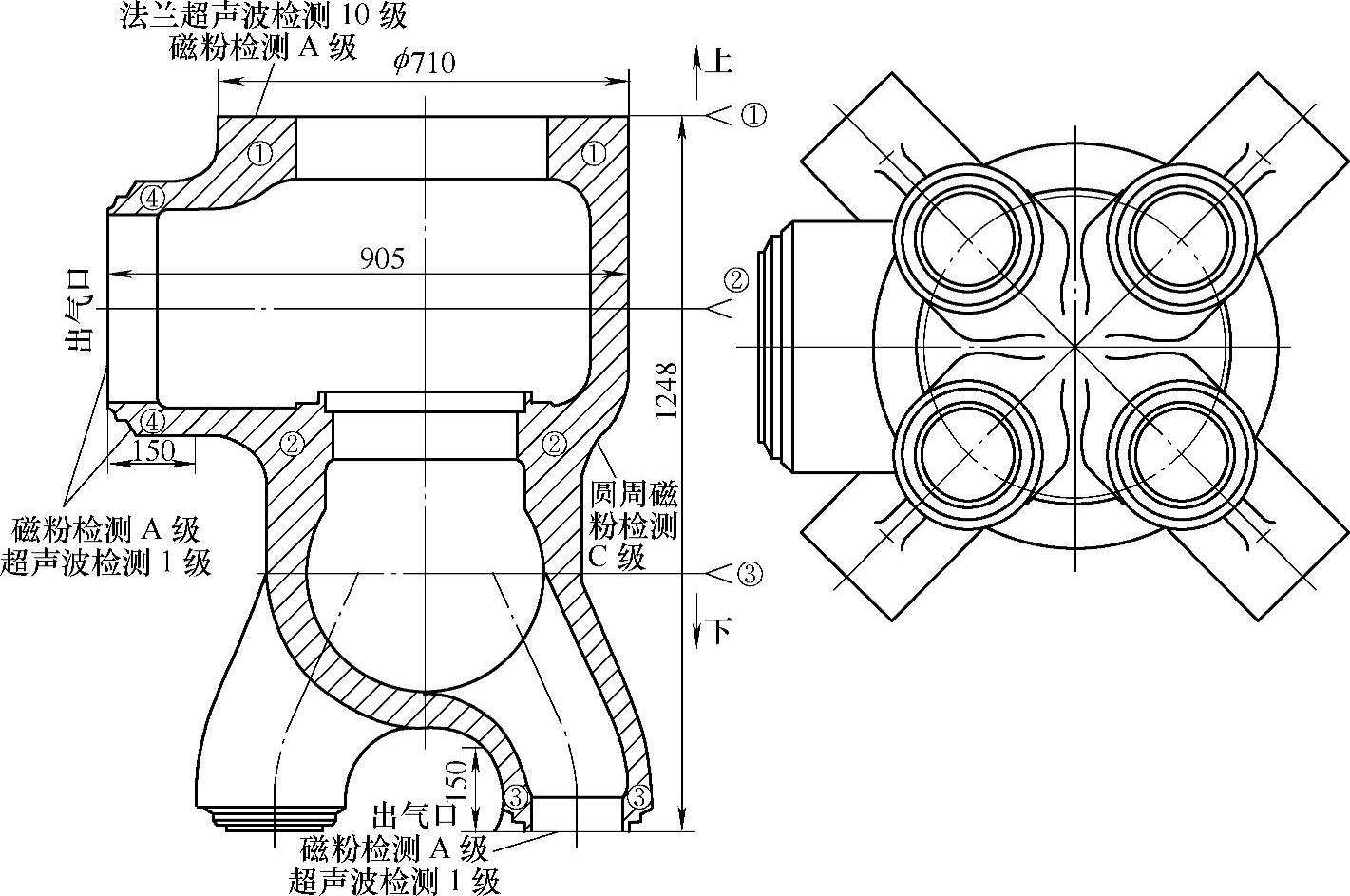

该铸件是锅炉产生的过热蒸汽进入汽轮机所经过的第一个工件,工作温度为475℃,工作压力为3.95MPa,属于高温高压件。铸件的材料牌号为ZG20CrMo,净重为1600kg,尺寸公差等级为CT14级,要求磁粉和超声波检测,要求打压试验,试验压力为5.93MPa,保压时间为10min。主汽阀壳体结构及无损检测要求如图7⁃11所示。

图7⁃11 主汽阀壳体结构及无损检测要求

1.铸造工艺方案及参数设计

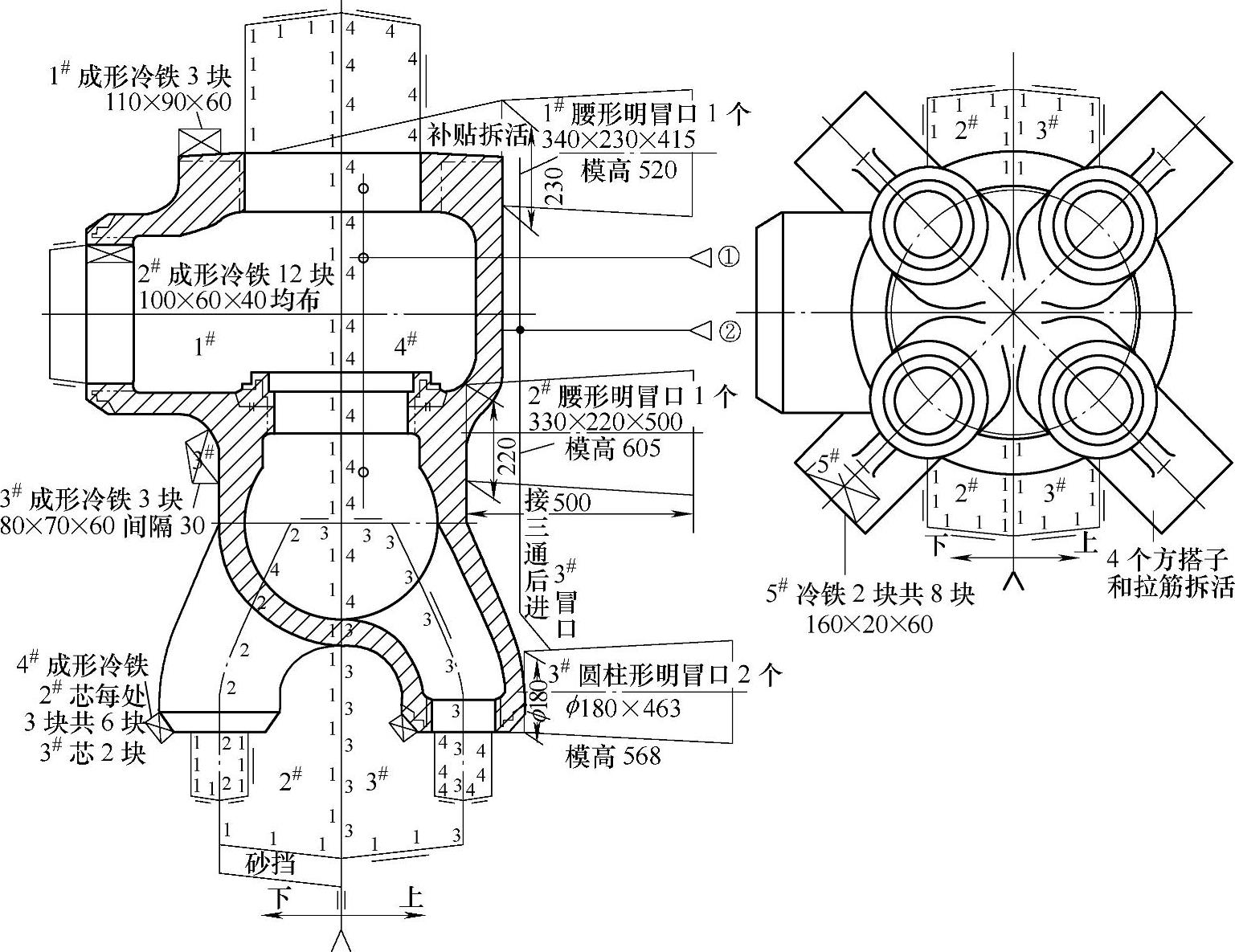

按以往的生产惯例浇注位置如图7⁃11所示,即采用立式浇注位置方案,设有三个分型面,如图上中①、②、③处。大法兰面朝上,四个小出气口朝下。该方案的优点是建立自上而下的凝固顺序,符合顺序凝固原则,压头较大,利于补缩。缺点是补缩距离较长,中间不利于放置冒口,容易产生缩松。如果②处热节用冷铁激冷消除,那么激冷程度的控制变得比较难,当激冷程度大的时候,将造成补缩通道阻断,影响其下部区域的补缩。当激冷程度较小的时候,热节处容易出现缩松。该工艺方案还有一个弊端,就是分型面过多,容易造成错型进而引起尺寸偏差,同时造型、合型和模样及芯盒制造工时较多。根据铸件的结构最后选用卧式浇注位置工艺方案,如图7⁃12所示。该方案以水平中心线为分型面,④热节处的出气孔朝下,①、②、③热节处放置冒口,分型面平面与分芯面平面合二为一,可减少分型面数量,减少错型,减少制造工时,简化制造。

2.冒口设计

设置三种类型四个冒口,分别位于热节①、②、③部位上,其中③处热节上放置2个冒口,其余位置各放1个冒口。所设置冒口还兼顾合型后检查铸型与砂芯的配合尺寸。以热节圆法和模数法进行冒口设计,以液量补缩法进行冒口的校核。

(1)1#冒口 热节T=150mm,模数MC=4.02cm,冒口尺寸为340mm×230mm×415mm,冒口模数MR=7.4cm,冒口与对应热节比例系数为1.53,模数放大系数为1.84。

(2)2#冒口 热节T=142mm,模数MC=4.48cm,冒口尺寸为330mm×220mm×500mm,冒口模数MR=10.02cm,冒口与对应热节比例系数为1.56,模数放大系数为2.28。

(3)3#冒口 热节T=58mm,模数MC=1.96cm,冒口尺寸为ϕ180mm×463mm,冒口模数MR=21.22cm,冒口与对应热节比例系数为3.1,模数放大系数为2.28。

图7⁃12 新工艺方案(https://www.xing528.com)

通过液量补缩法校核,上述三种冒口对所补缩的三个区域均具有足够的补缩液量,不会因冒口参数小而引起冒口根部及项链部位产生缩孔。

3.浇注系统设计

采用开放式浇注系统,并采用上升速度法进行设计。首先根据表4⁃61查得钢液在铸型中的最小上升速度为25mm/s,采用漏包浇注,钢包出钢孔直径为60mm,直浇道孔径为70mm,钢液的实际上升速度为53.4mm/s,大于25mm/s,符合表4⁃61的规定,设计可用。浇注系统的布局如图7⁃12所示,各浇道孔径均为70mm。为了便于生产,将各浇道设在上型。为了提高冒口效率和补缩效果,设置冒口专用浇注系统。浇注时,先从1#浇口杯浇注,待钢液完全充满铸件,进入冒口底部有一定的高度,约100mm时,停浇,钢包转到2#浇口杯继续浇注,至冒口高度的2/3处时,开始向冒口内钢液的上表面撒冒口保温覆盖剂。

4.补贴和冷铁的设计

从1#冒口下部的热节处开始至该处法兰的底部设置补贴,考虑到补缩距离较长,底法兰的端面设置冷铁,则上述补贴的结束位置可选在设置冷铁处的上端。补贴的上端为最厚处,其厚度为115mm。其他热节如①、②、③、④等处,或者是热节的下部,采用冷铁来处理,1#热节的下部侧面,采用3块尺寸为110mm×90mm×60mm的成形冷铁形成人工末端。2#热节的下型底部放置3块80mm×70mm×60mm的成形冷铁形成人工末端,冷铁之间的间隔是30mm。3#热节位于四个小出气孔的端部,上型的两处出气孔的顶端放置冒口,该两处的底部各放1块成形冷铁,在下型的两个出汽孔的端部各放一圈冷铁各6块,总共8块,尺寸为160mm×70mm×60mm。4#热节位于大出汽孔的端部,可放置一圈冷铁,尺寸为100mm×60mm×40mm。

5.其他参数

铸件的线收缩率为1.5%,毛重为1740kg,浇注总重为2760kg,铸件成品率为63%。根据当时工厂的具体情况和条件,型砂采用石灰石砂,表面刷醇基刚玉涂料,明冒口顶面放保温覆盖剂。

6.检验及结果分析

采用新的卧式浇注方案一批浇注两件,清理后进行磁粉和超声波检测,未发现铸造缺陷问题。水压试验压力为5.88MPa,保压时间为30min,未发现渗漏和减压等现象,经粗加工和精加工后无缺陷暴露,质量满足设计要求。上述结果表明,新型卧式浇注工艺方案合理,可实现对铸件热节的补缩,冒口设计合理,铸件成品率较高,木材消耗量、木模制造工时、造型和合型工时等都有一定程度的降低,铸件成品率有一定的降低,这是由于补缩及冒口设置所导致,明冒口要求各个冒口的高度必须一致,导致2#和3#冒口的冒口效率降低,尤其是3#冒口。两种工艺方案的对比见表7⁃1。

表7⁃1 两种工艺方案的对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。