1.设计方法

比例法是指根据冒口的根部尺寸与比邻冒口铸件被补缩处热节圆直径的比例关系来设计冒口的方法。表5⁃36~表5⁃40列出了一些比例法设计冒口的实例。比例法是一种经验性很强的工艺设计方法,采用比例法进行冒口设计之后,一般需用铸件成品率和冒口补缩距离(或冒口延续度)进行校核。校核中发现冒口不当,可根据校核结果进行冒口的调整。几种铸件的铸件成品率见表5⁃41~表5⁃44。比例法的优点是计算及方法简单,缺点是可靠性不好,精确度差,需要丰富的经验。图5⁃40所示为典型的齿轮铸件铸造工艺图,由该图可以看到典型齿轮类的工艺方案、冒口类型、补贴、砂芯和冷铁的设置等。图5⁃34中的冒口设计参照表5⁃36和表5⁃37,冒口下补贴的设计方法采用热节圆法,中心冒口和边缘冒口下的补贴是齿轮类铸件常用的补贴类型。

图5⁃34 齿轮铸造工艺图

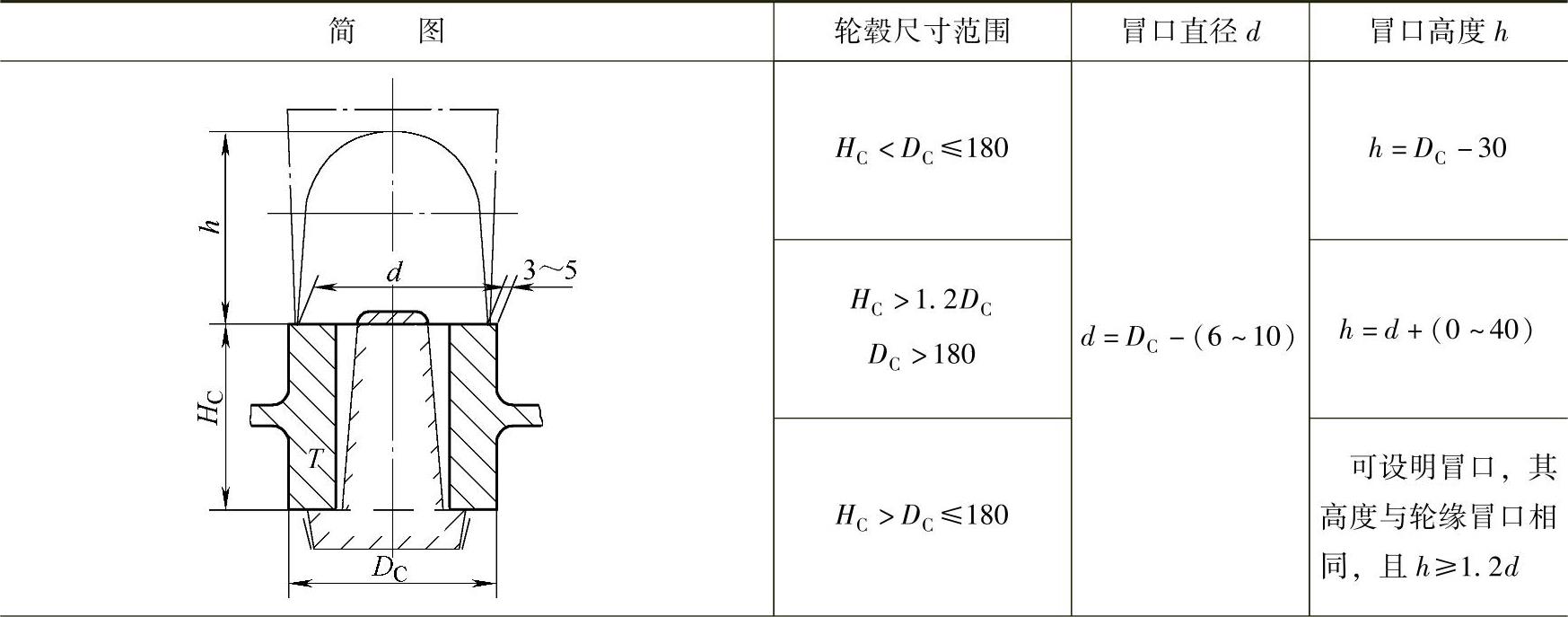

表5⁃36 齿轮类冒口尺寸的设计 (单位:mm)

(续)

注:1.t值为补贴厚度。

2.轮缘厚度T偏上限时,冒口的宽度b也取接近上限值。

3.当D1>2500mm,且HC>1000mm时,h可按表值降低10%~15%,但需要点浇冒口。

表5⁃37 齿轮轮毂冒口尺寸的设计 (单位:mm)

(续)

表5⁃38 铸件局部与冒口尺寸的设计 (单位:mm)

表5⁃39 普通顶冒口尺寸的设计

(续)

表5⁃40 高锰钢铸件冒口尺寸的设计

注:1.当应用金属型或大量冷铁时,d/δ取下限。

2.当采用侧冒口时,h/d取下限。

表5⁃41 碳钢和低合金钢铸件的铸件成品率

(续)

表5⁃42 齿轮类铸钢件的铸件成品率

(https://www.xing528.com)

(https://www.xing528.com)

表5⁃43 部分铸钢件的铸件成品率

(续)

表5⁃44 高锰钢铸件的铸件成品率

(续)

注:1.本表指应用冷铁的铸件成品率,以及没有计入浇道重量而计算的铸件成品率。

2.凡铸件成品率为100%的,均是无冒口铸造。

2.设计实例

例 大型齿轮铸造工艺简图如图5⁃35所示。

图5⁃35 大型齿轮铸造工艺简图

(1)补贴设计 ①轮缘处的补贴设计:查表5⁃9得a=165mm,补贴高h补=450mm,补贴长度与冒口相同。②轮毂处冒口下的补贴设计:在冒口的下端设置补贴,取a=100mm,放置半圈。

(2)冒口设计 查表5⁃36得b≥450mm,取b=500mm。选取冒口尺寸为:abh=500mm×850mm×750mm,初步设定6个冒口,冒口的延续度计算如下:

冒口的延续度=(850mm×6)/πD=(5100mm/10603mm)×100%=48%

查表5⁃7进行核算,上面计算的冒口延续度大于表中的要求,故冒口尺寸与数量合适。

轮毂处冒口的设计:冒口形状设计成大半圆,明冒口。按表5⁃37设计,取冒口尺寸为:a=0.62D=434mm,取440mm,h=750mm,则a×h=440mm×750mm。

(3)浇注系统设计 全部采用陶瓷管浇注系统,直浇道和缓冲浇道为ϕ100mm,轮毂设ϕ60mm底注浇道1个,轮缘的每个冒口下设ϕ60mm底注浇道1个,共6个。第二层浇注系统ϕ60mm内浇道6个,分别向补贴同方向沿切线方向进入。

(4)铸件成品率 浇注总重量=冒口重量+浇注系统重量=26500kg,铸件重量为44000kg。

(5)校核 查表5⁃42,铸件成品率的范围应为56%~66%,该工艺设计的铸件成品率处于该范围,因而所设计的冒口通过校核。

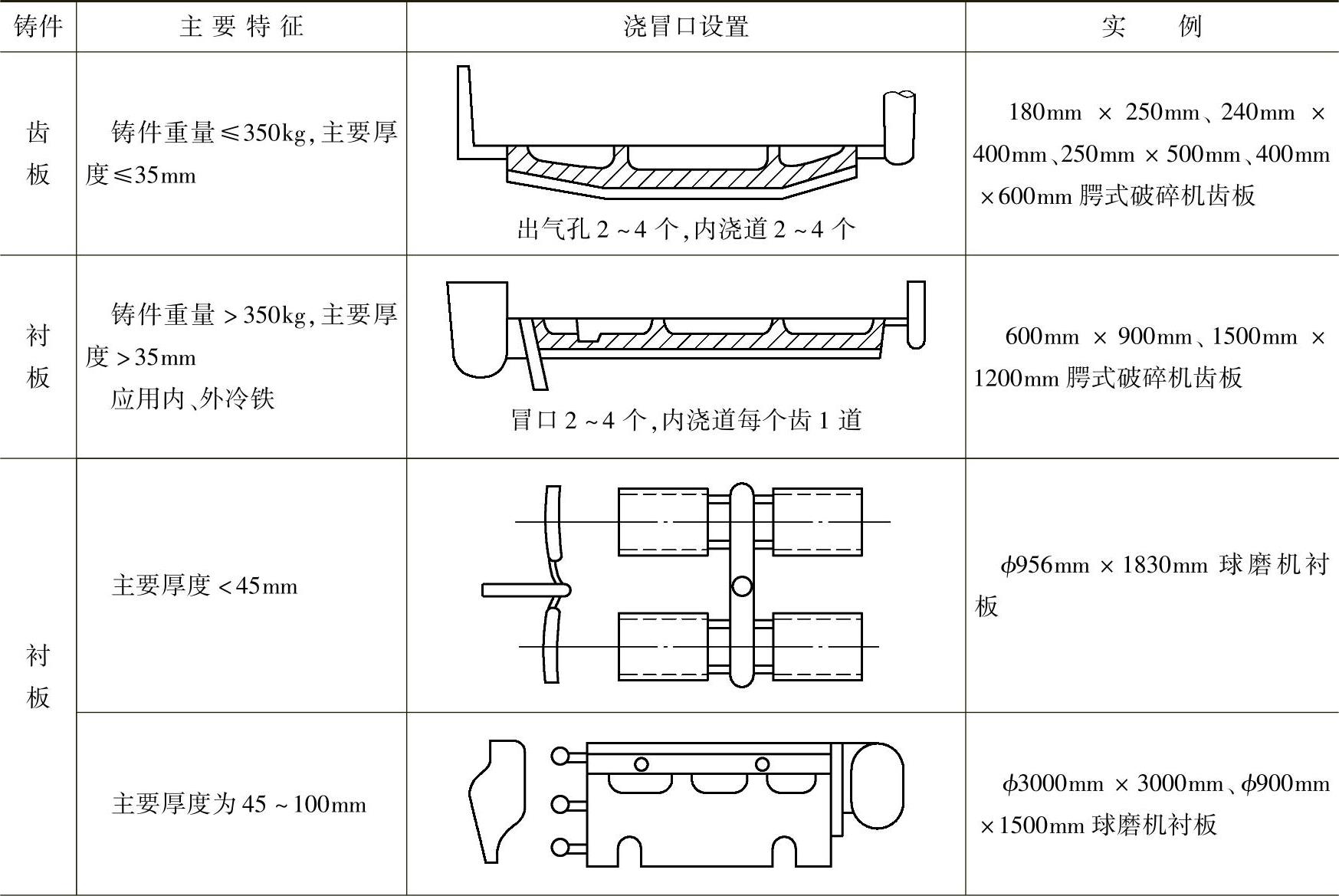

3.高锰钢铸件的浇冒口设置

部分高锰钢铸件的浇冒口设计见表5⁃45。

表5⁃45 部分高锰钢铸件的浇冒口设计

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。