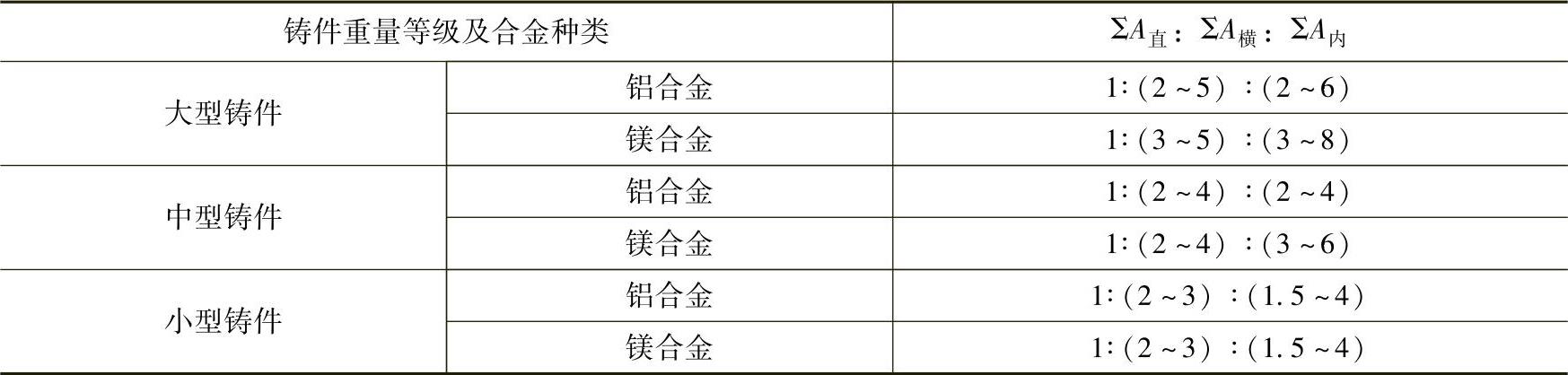

铝合金与镁合金具有密度小、熔点低、热容量小、热导率大、极易氧化和吸气等特点。常见的缺陷有:非金属夹杂物、浇不足、冷隔、气孔、缩孔、缩松以及裂纹变形等。对浇注系统的要求是挡渣、快速平稳充型、不飞溅和有利于顺序凝固。设计中常采用开放式底注浇注系统,必要时可采用垂直缝隙式和带立缝的底注式浇注系统。常见的浇注系统中各组元的截面面积比例关系见表4⁃66。

表4⁃66 浇注系统中各组元的截面面积比例关系

铝合金与镁合金浇注系统的设计也是从阻流截面计算开始的,采用公式法计算,详见表4⁃67。也可以根据经验由表4⁃69选取。根据阻流截面面积的大小,可根据表4⁃70和表4⁃71来选取直浇道的形式和截面尺寸。铝合金与镁合金梯形横浇道的截面尺寸由表4⁃72选取。铝合金与镁合金内浇道的截面尺寸及数量由表4⁃72~表4⁃76选取。

表4⁃67 铝合金与镁合金浇注系统阻流面积的计算

注:表6⁃67中,Hp为平均压头,按表4⁃7计算。对于重量小于20kg的铸件,可采用下式计算浇注时间: ,S1按表4⁃68选取。如果计算结果与实践经验相差很大时,应予以适当调整。

,S1按表4⁃68选取。如果计算结果与实践经验相差很大时,应予以适当调整。

① 当铸型内阻力大时取下限。

表4⁃68 S1的取值

表4⁃69 铝合金铸件的浇注重量与直浇道截面面积

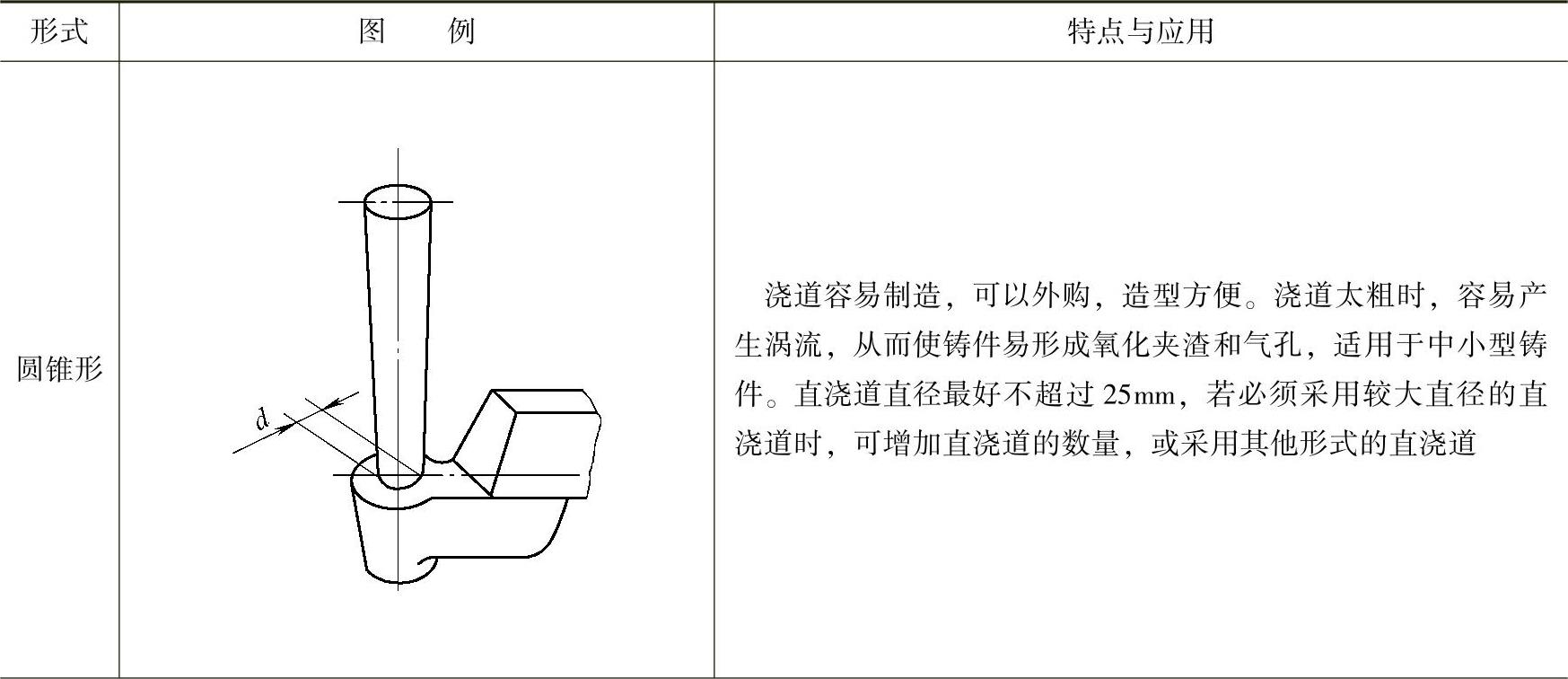

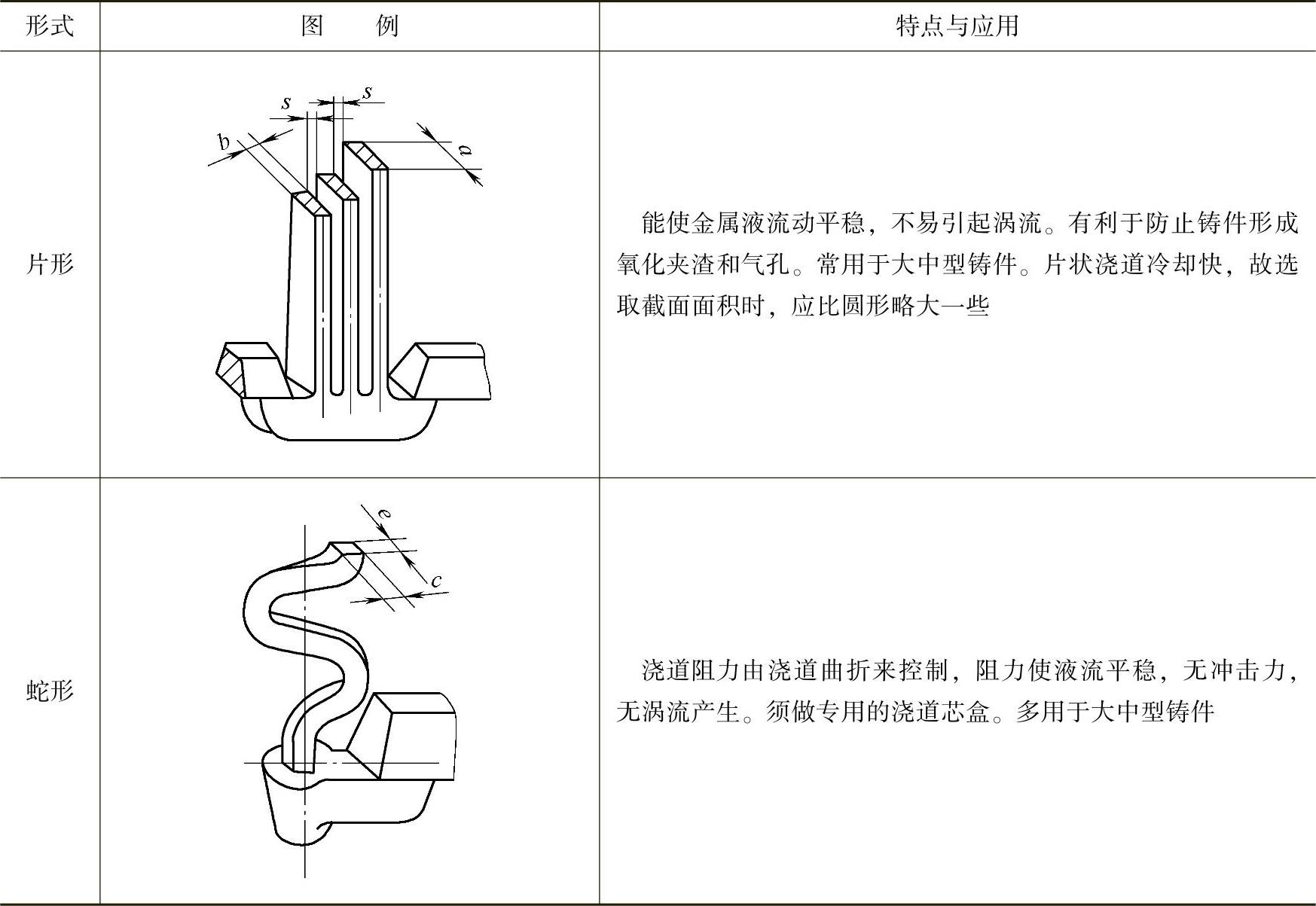

表4⁃70 直浇道的形式

(续)

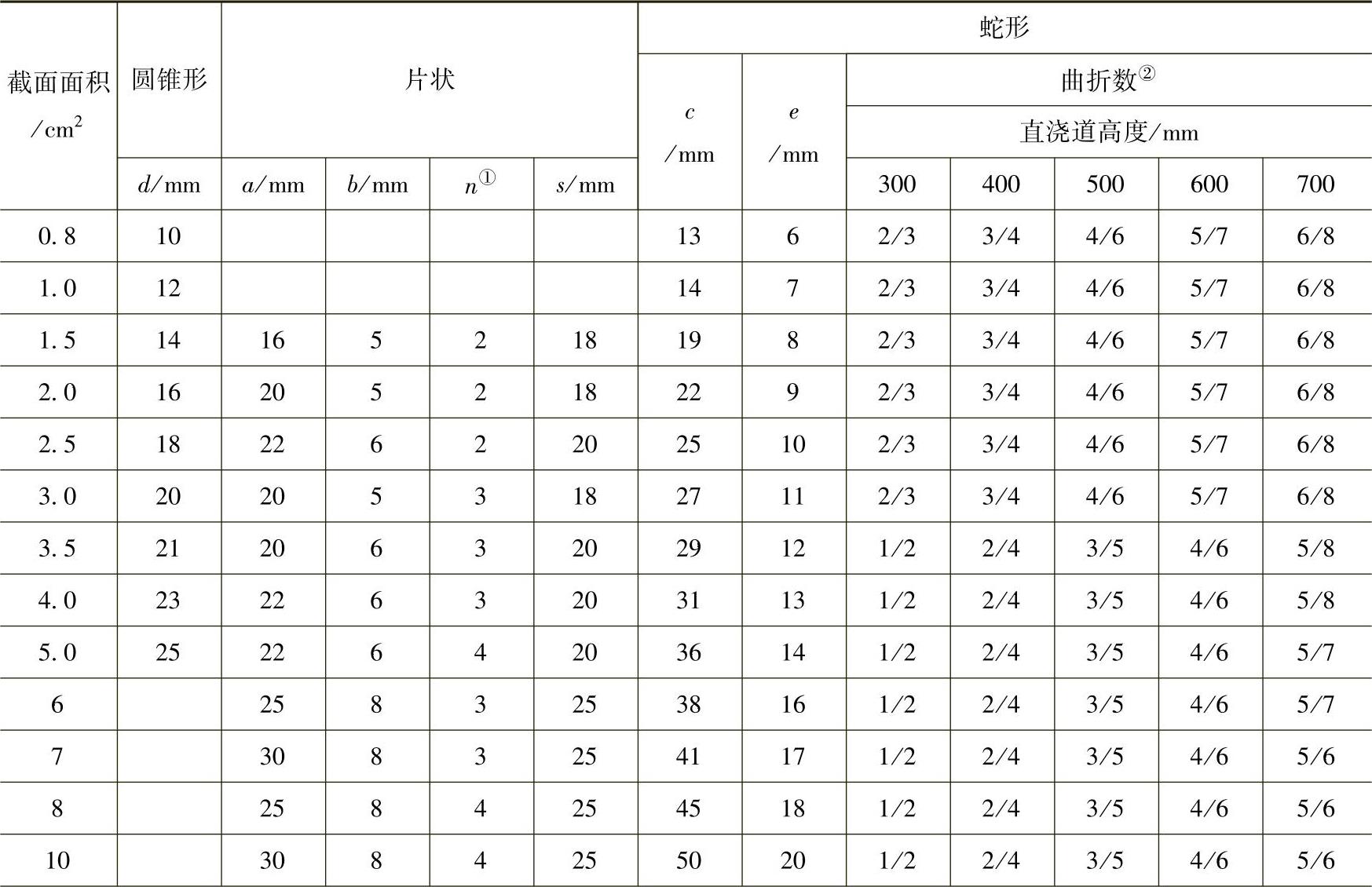

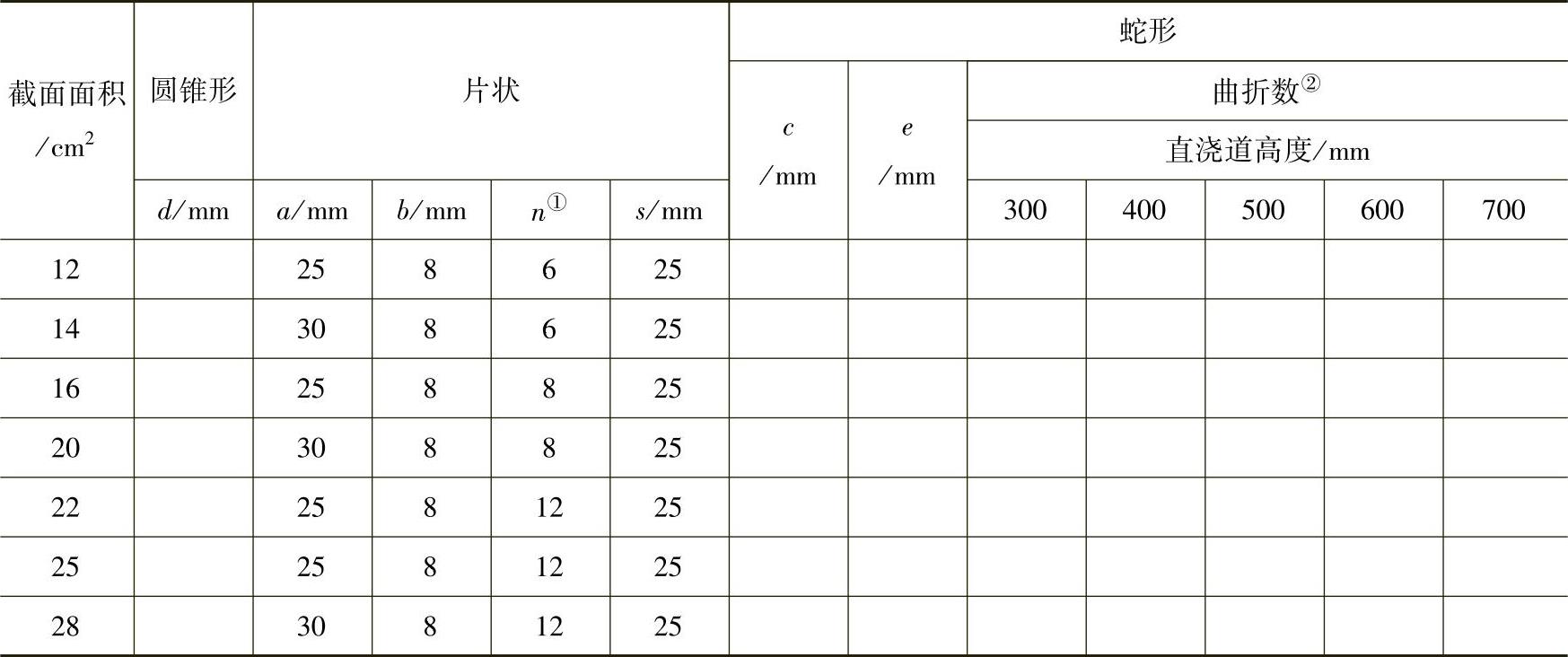

表4⁃71 直浇道的截面尺寸

(续)

① 表中n为片状浇道数量。

② 分子为铝合金蛇形直浇道的曲折数,分母为镁合金蛇形直浇道的曲折数。

表4⁃72 梯形横浇道的截面尺寸(https://www.xing528.com)

(续)

表4⁃73 铝合金铸件内浇道的截面面积及数量

表4⁃74 镁合金铸件内浇道的截面面积及数量

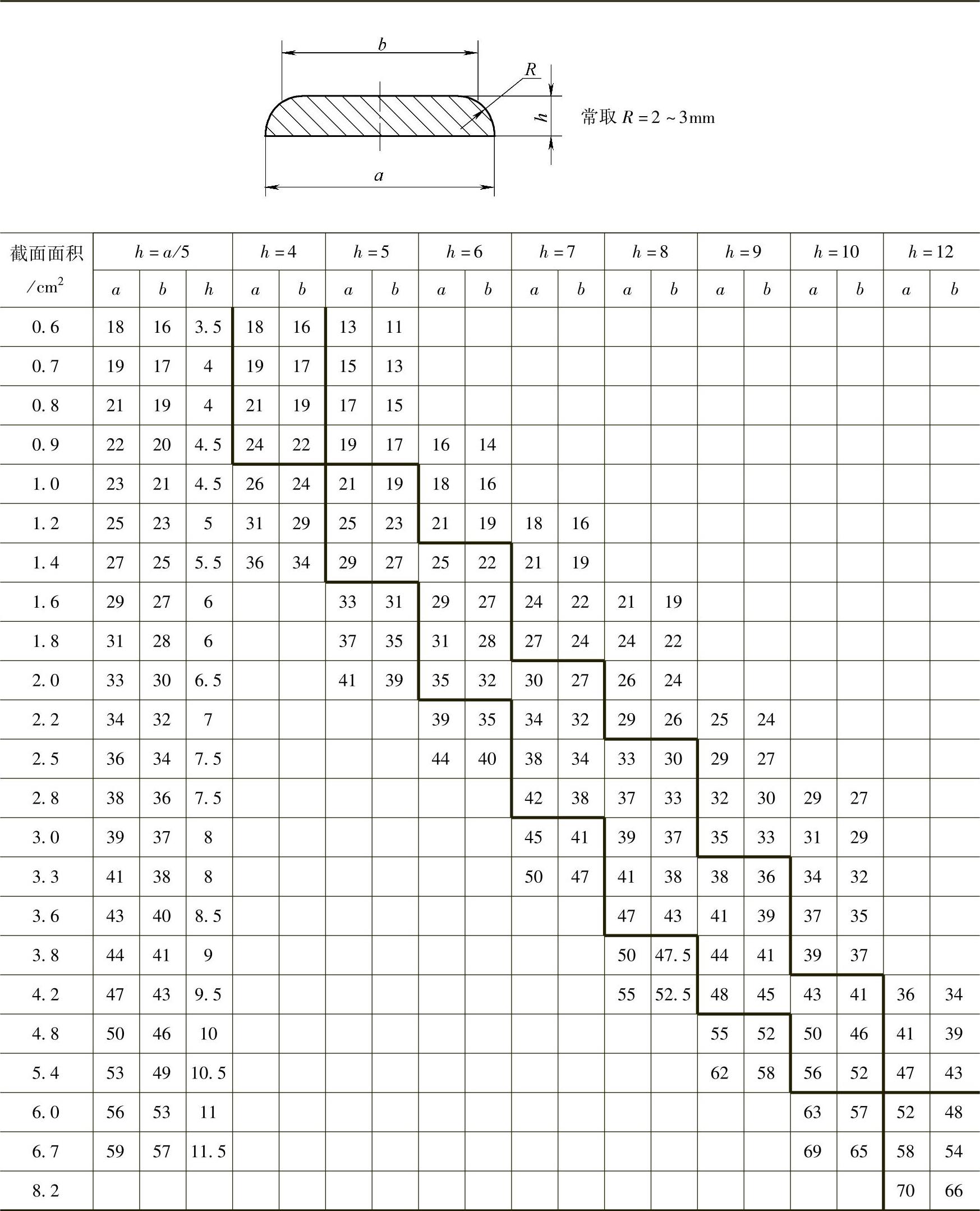

表4⁃75 扁形内浇道的截面尺寸 (单位:mm)

注:1.扁形内浇道能有效防止金属液吸渣入型,并常以分散、均布以及增加其数目等途径来调节温差和凝固顺序。根据需要,常取其厚度为4~10mm(约为流入处铸件壁厚的50%~100%,对于薄壁处可取比其壁厚小2mm),常用宽厚比为4~6,即表中折线框内所示数据。表内除“h≈a/5”一栏外,各栏自上而下所列截面尺寸的宽厚比依次增大。

2.内浇道入口处应倒圆,并且最好采取向型腔方向逐渐加宽的扩张式引入方法。

3.内浇道长度应视具体情况而定,常取20~50mm。

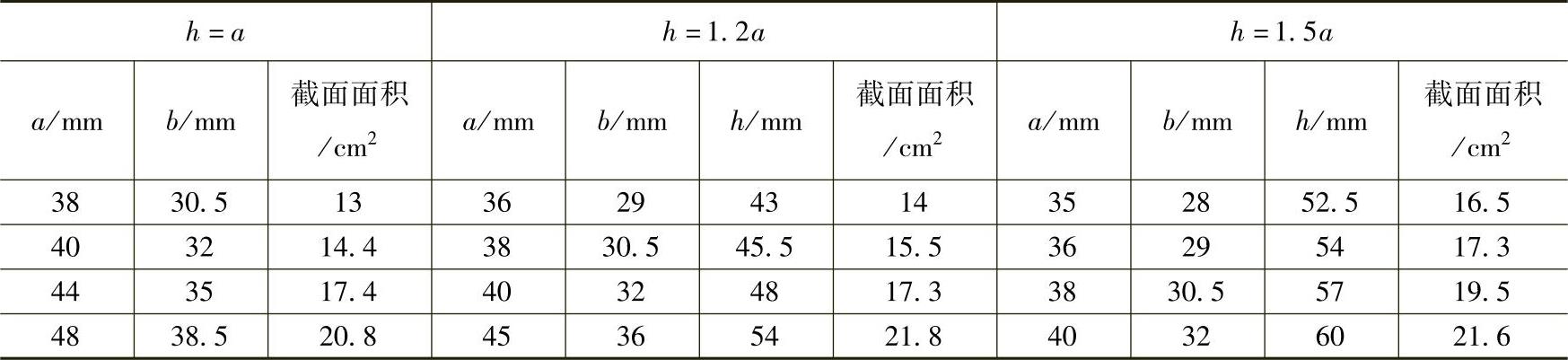

表4⁃76 梯形内浇道的截面尺寸

注:梯形截面内浇道主要用于金属液从铸件最后凝固处引入,并需内浇道有补缩作用的场合,此时常于内浇道前部设补缩暗冒口。

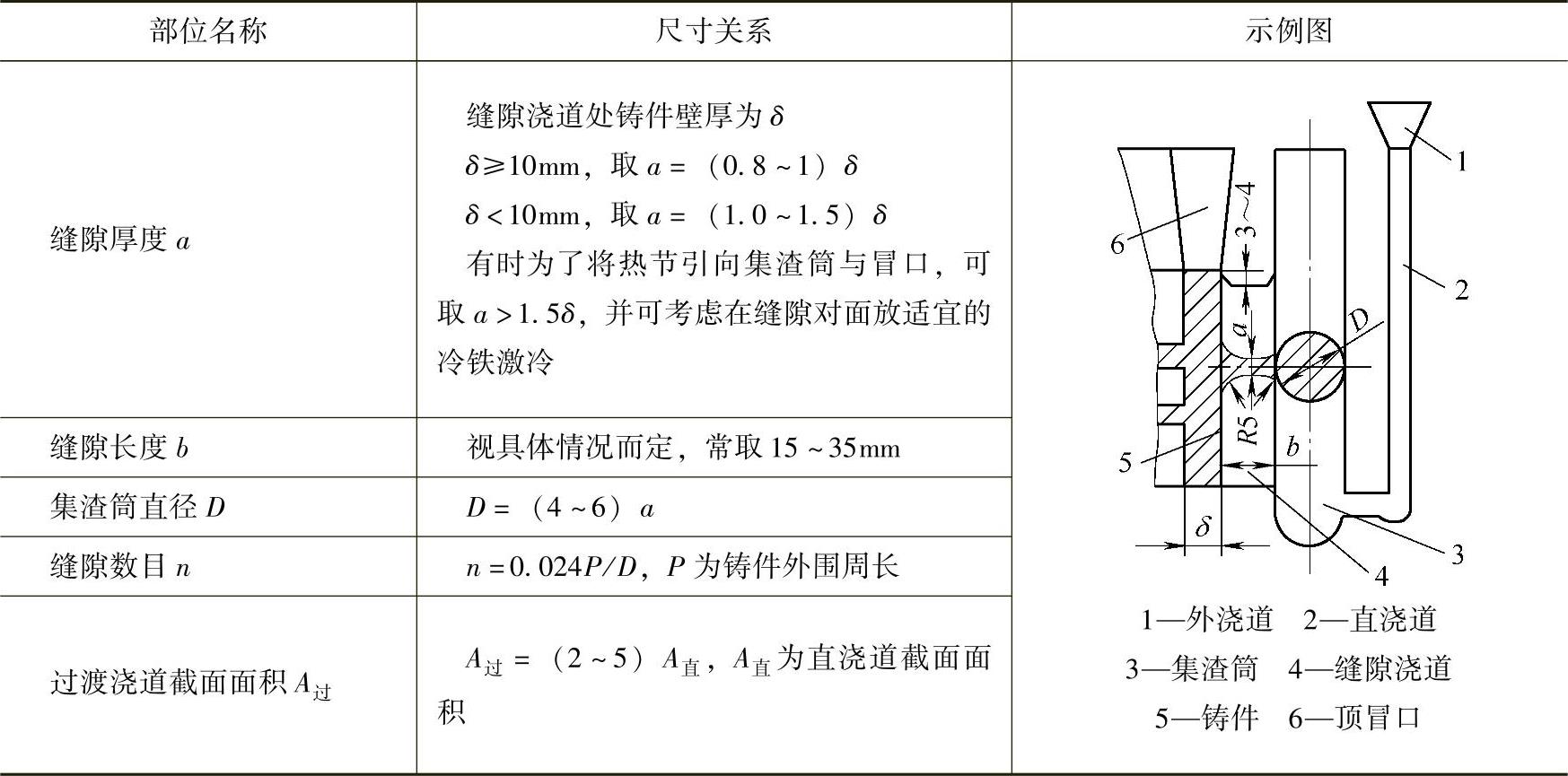

缝隙式浇道的形式如图4⁃29所示,其尺寸见表4⁃77。

图4⁃29 缝隙式浇道的形式

1—直浇道 2—横浇道 3—过度浇道 4—集渣包 5—缝隙 6—过滤网

表4⁃77 缝隙式浇道的尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。