落砂时间是指砂型浇注后直至落砂所持续的时间,通常等于铸件的型冷时间。落砂时间选择过短,容易使铸件产生变形、裂纹等缺陷,过长则会降低铸件的生产效率和生产周期,因此合理选择落砂时间是非常必要的。影响铸件落砂时间的主要因素包括铸件的材质及化学成分、重量、壁厚和结构等。铸件的落砂时间取决于铸件的落砂温度,研究表明铸件的落砂温度宜控制在300℃以下。结构简单的中小型铸件的落砂温度可控制得高一些,结构复杂的大型铸件的落砂温度可控制得低一些;碳素钢的落砂温度可控制得高一些,合金钢的落砂温度可控制得低一些;高碳钢的落砂温度可控制得低一些;低碳钢的落砂温度可控制得高一些。

1.铸钢件的落砂时间

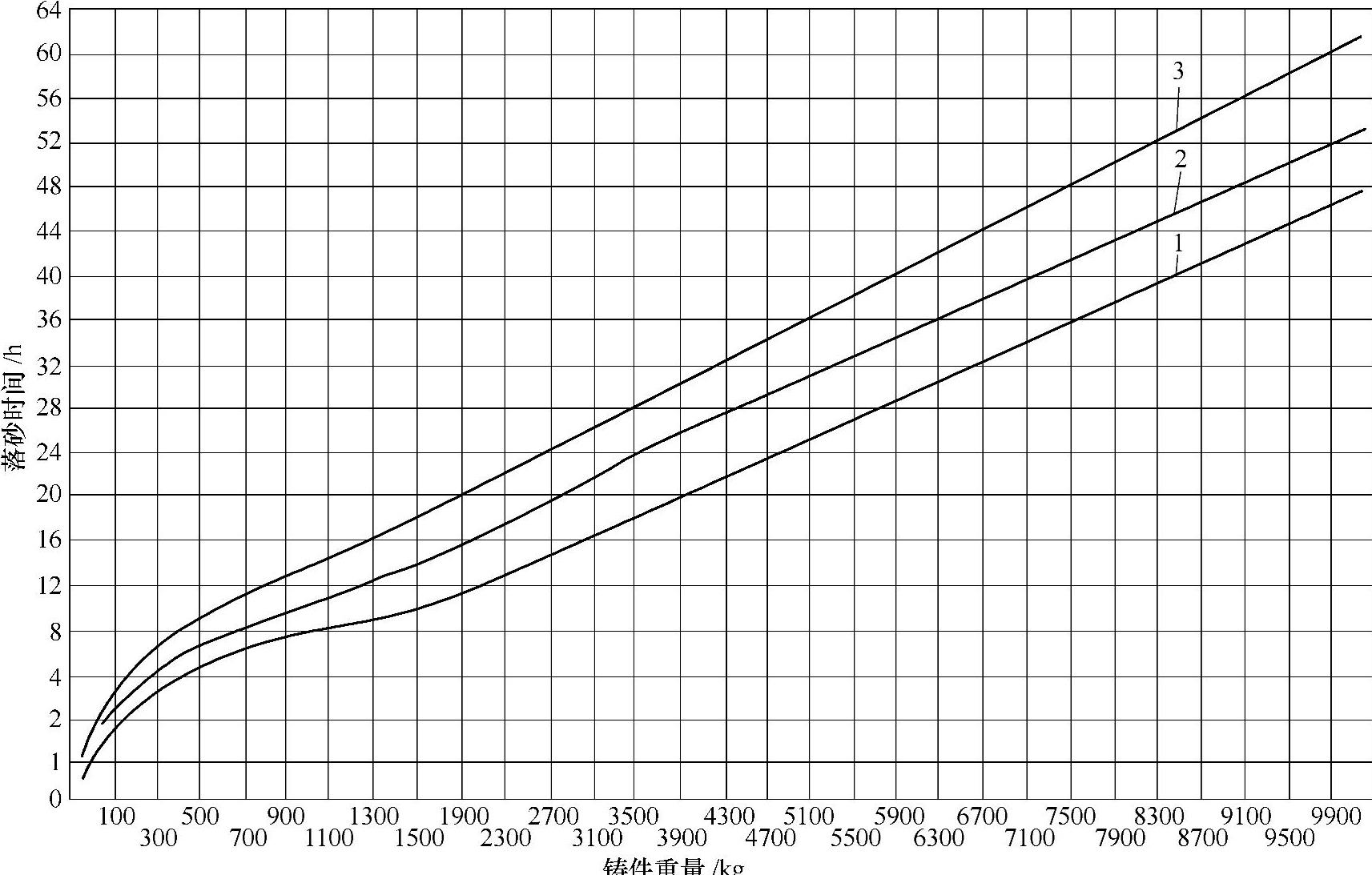

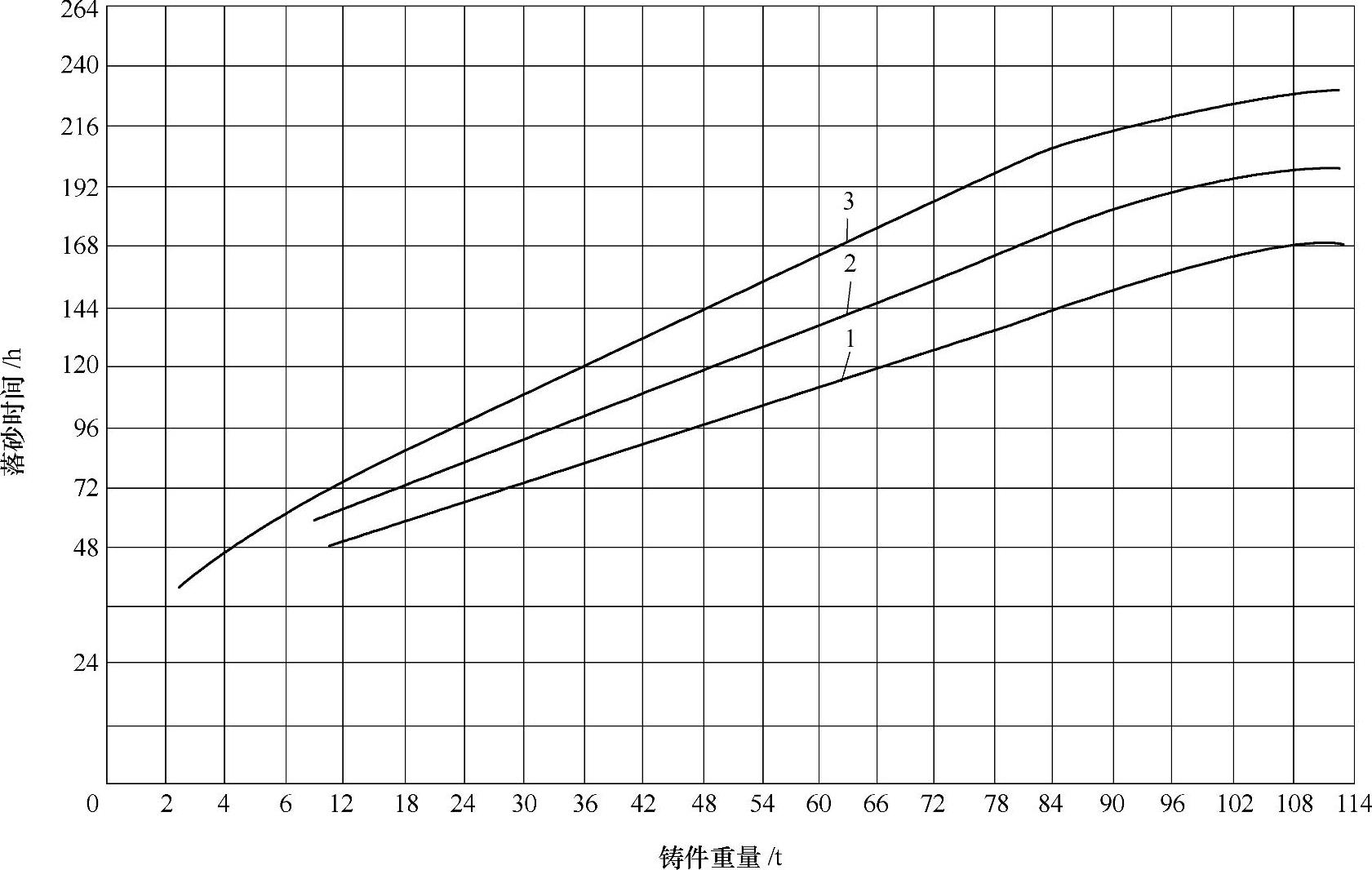

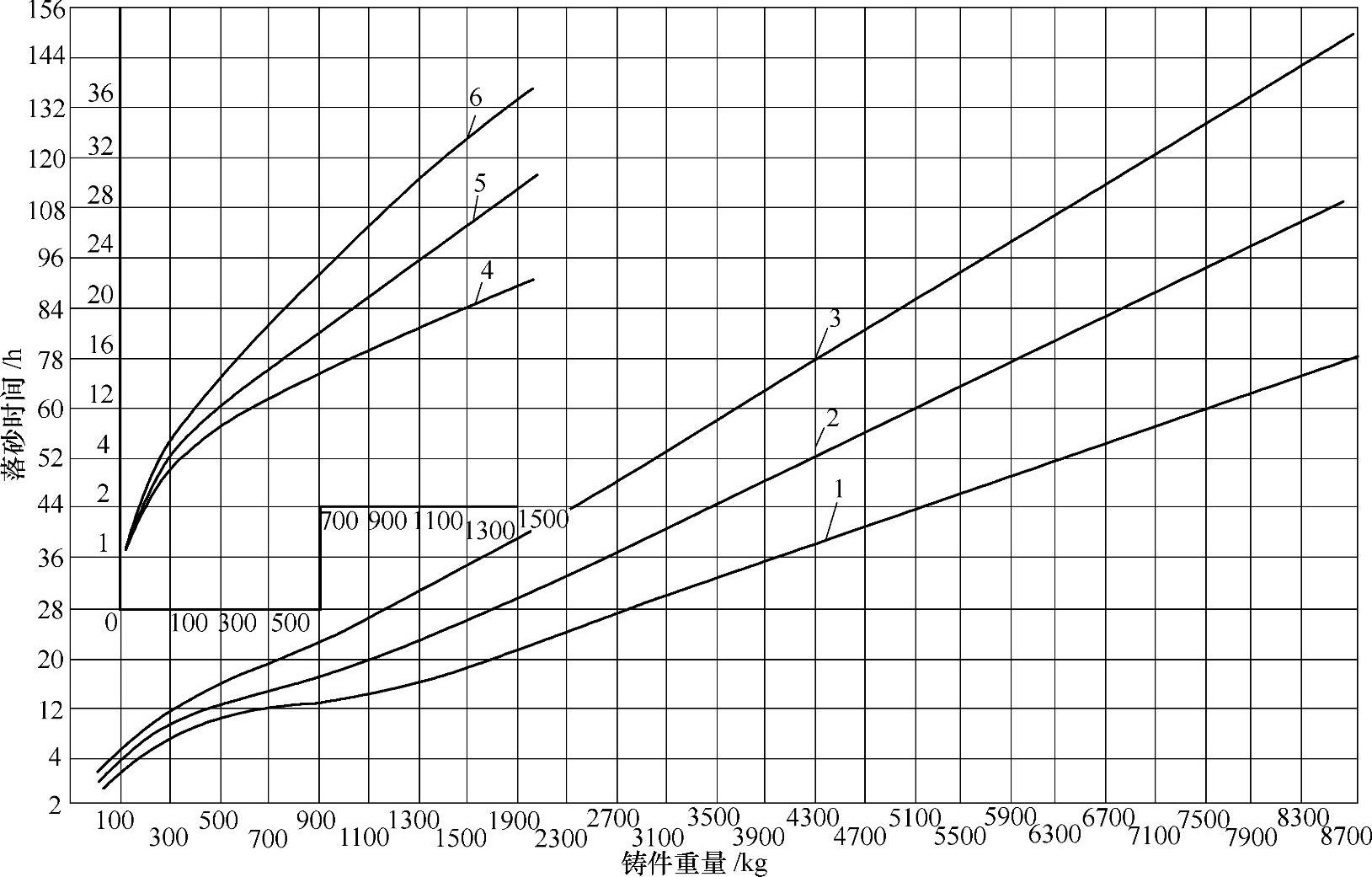

根据上述影响因素和落砂温度控制原则,铸钢件的落砂温度一般应控制在250~450℃,并根据前述原则上下浮动。具体铸件的落砂时间可根据图2⁃12~图2⁃14来选取。

图2⁃12 中小型碳素钢铸件的落砂时间

1—大多数壁厚≤35mm和局部较厚的铸件 2—大多数壁厚>35~80mm和局部较厚的铸件 3—大多数壁厚>80~200mm和局部较厚的铸件

在使用图2⁃12~图2⁃14时,应注意以下几点:

1)重量超过110t的大型铸件,其落砂时间按图2⁃13查取,然后再加上一个追加值,追加值按下述方法计算:每增加1t铸件重量,需要追加落砂时间1~3h。

2)ZG310⁃570碳素钢和合金铸钢件的重量超过8.5t时,其落砂时间为图2⁃12或图2⁃13查出的具体值再增加一倍。

图2⁃13 大型碳素钢铸件的落砂时间

1—大多数壁厚为36~80mm的铸件 2—大多数壁厚>80~200mm的铸件 3—大多数壁厚>200mm的铸件

图2⁃14 ZG310⁃570碳素钢和合金铸钢件的落砂时间

1、4—大多数壁厚≤35mm和具有局部较厚的铸件 2、5—大多数壁厚>35~80mm和具有局部较厚的铸件 3、6—大多数壁厚>80~150mm和具有局部较厚的铸件

注:1、2、3为碳素钢铸件;4、5、6为合金钢铸件。(https://www.xing528.com)

3)形状简单、壁厚均匀的不易变形类大型铸件(如砧座),可在以上三幅图中查得相应的落砂时间,按该时间的20%~30%提前开箱或撬松砂箱,此类铸件也可以不入炉热处理,而在浇注坑内自然冷却,以12~16h/t计算保温时间。

4)形状复杂、壁厚差较大、易产生裂纹的铸件(如齿轮、大料斗、平锻机机架等),落砂时间应比以上三幅图中规定的数值增加30%左右。

5)有些地坑造型的铸件,需提前吊走盖箱或撬松铸型,由于这样能加速铸型及型内铸件的冷却,所以落砂时间可缩短10%。

2.铸铁件的落砂时间

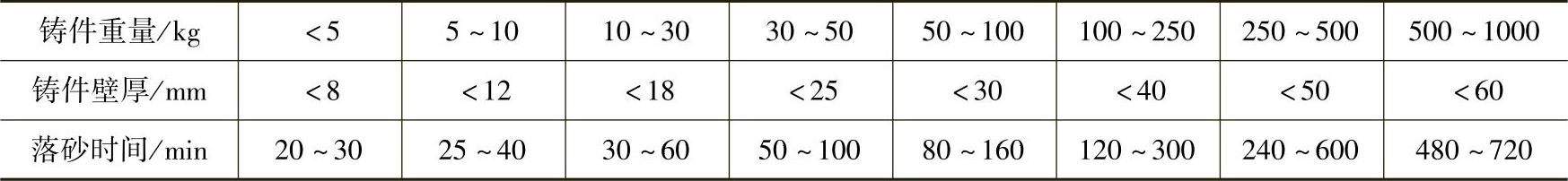

铸铁件的落砂温度一般应控制在300~500℃,易产生冷裂和变形的铸件为200~300℃,易产生热裂的铸件为800~900℃。开箱后立即去除浇冒口并清除砂芯,再放入热砂坑或进炉缓冷。铸铁件的落砂时间可查表2⁃26~表2⁃28。

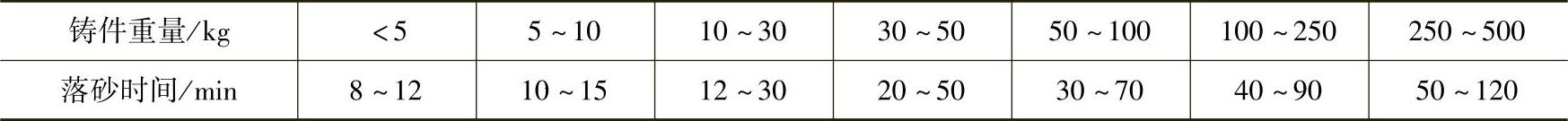

表2⁃26 中小型铸铁件的落砂时间

注:薄壁、重量轻、结构简单的铸件,落砂时间取低值,反之取高值。

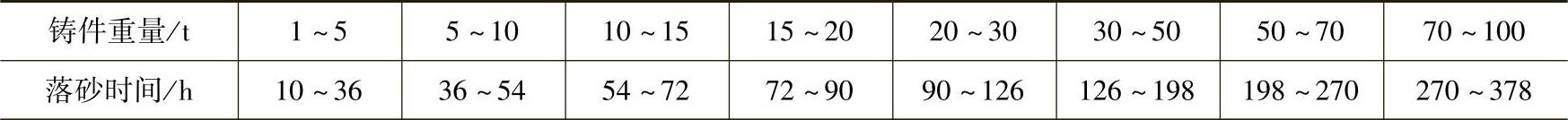

表2⁃27 大型铸铁件的落砂时间

注:地坑造型时,铸件的落砂时间约需增加30%。

表2⁃28 中小型铸铁件在生产线上的落砂时间

注:1.铸件重量是指每一铸型中铸件的总重。

2.铸件在生产线上常采用通风强制冷却,落砂时间较短。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。