为了保证电力半导体器件在使用过程中不发生局部击穿和失效,必须对其少子寿命进行严格的在线控制。特别是在大直径ϕ5in(ϕ125mm)的超高压晶闸管(7200V以上)的制作过程中,每次高温扩散工艺之后,要求少子寿命在300μs以上[35],此外还要求严格控制少子寿命的纵、横向均匀性,所以在器件制造过程中,为了提高少子寿命,必须预防各种有害杂质的玷污与侵入,同时需要采用吸收工艺,以消除杂质或缺陷。

1.预防措施

(1)硅片清洗方法 在传统的半导体器件生产工艺中,通常采用手工清洗方式,增加了金属离子污染的概率。采用自动化的RCA标准清洗工艺有利于提高少子寿命及其均匀性。RCA清洗是1965年由Kern和Puotinen等人在N.J.Princeton的美国无线电公司(RCA)实验室首创的,并由此而得名,至今仍是一种普遍使用的湿式化学清洗方法,主要用于清除有机表面膜、粒子和金属玷污。清洗时,首先用H2SO4、H2O2及H2O混合液(称为SPM)去除硅片表面的有机玷污,因为有机物会遮盖硅片部分表面,从而使氧化膜和与之相关的玷污难以去除;然后用HF、H2O2及H2O混合液(称为DFH)溶解表面氧化膜,同时除去金属玷污,因为氧化层通常是“玷污陷阱”,也会引入外延缺陷;再用NH4OH、H2O2及H2O混合液(称为APM)去除颗粒、部分有机物和金属等玷污,同时使硅片表面钝化;最后用HCl、H2O2及H2O混合液(称为HPM)去除硅片表面的钠、铁、镁等金属玷污。

(2)扩散用具 在电力半导体器件制造过程中,采用不同材料制成的高温扩散管、扩散舟、铲等,会直接影响器件的少子寿命。由于碳化硅材料的杂质含量明显高于多晶硅和石英材料,因此扩散用的碳化硅铲需经过特殊涂层处理。此外,多晶硅材料因其特殊的分子结构,容易吸收杂质,且用氯离子清洗效果不佳。所以,为了保证高的少子寿命,扩散时应尽量选用高纯石英材料用具。但石英材料的耐高温特性相对较差,高温长时间扩散容易变形,故要定期检查更换。

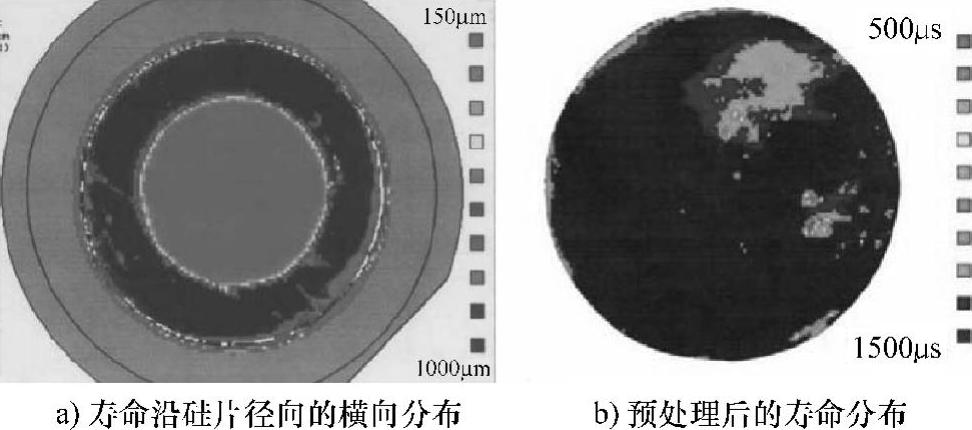

(3)材料缺陷 原始硅材料中存在的D缺陷(即空位团)会影响其中的载流子寿命分布。D缺陷源于扩散时混入不洁净的空气,或用KOH腐蚀硅片时在表面薄层内产生的重金属污染,在高温过程中会在硅中引入D缺陷,形成的空位能级位于导带下方0.45eV处,成为重金属杂质的复合-产生中心,使硅中载流子寿命存在严重的横向分布,如图8-23a所示[36],中心寿命仅为150μs,而外围寿命可达1000μs,这种非均匀的寿命分布会导致器件的漏电流很大。为了消除原始衬底材料中的D缺陷,需注入间隙原子。具体方法是,采用湿氧氧化或POCl3扩散,在1150℃下预处理3h,间隙原子会扩入整个硅片。然后,腐蚀掉表面氧化层和磷掺杂层,在1240℃下推进5h。预处理后的寿命分布趋于均匀,同时寿命也有所提高(见图8-23b),在500~1500μs之间。

2.吸杂方法

为了提高少子寿命,需要减少有害杂质的污染,并控制缺陷的产生。因此,在工艺过程中,要加强表面清洁处理,防止高温掺杂时有害杂质,如铜(Cu)、铁(Fe)等,从表面扩入硅片,并尽量采用低温工艺或闭管扩散及慢降温等。此外,还可以采用特殊的吸收工艺来消除芯片中的杂质或微缺陷,如采用掺氯氧化、阳极的硼硅玻璃(BSG)吸收工艺、阴极的磷硅玻璃(PSG)吸收工艺等。(https://www.xing528.com)

图8-23 原始衬底材料中的D缺陷引起的寿命分布

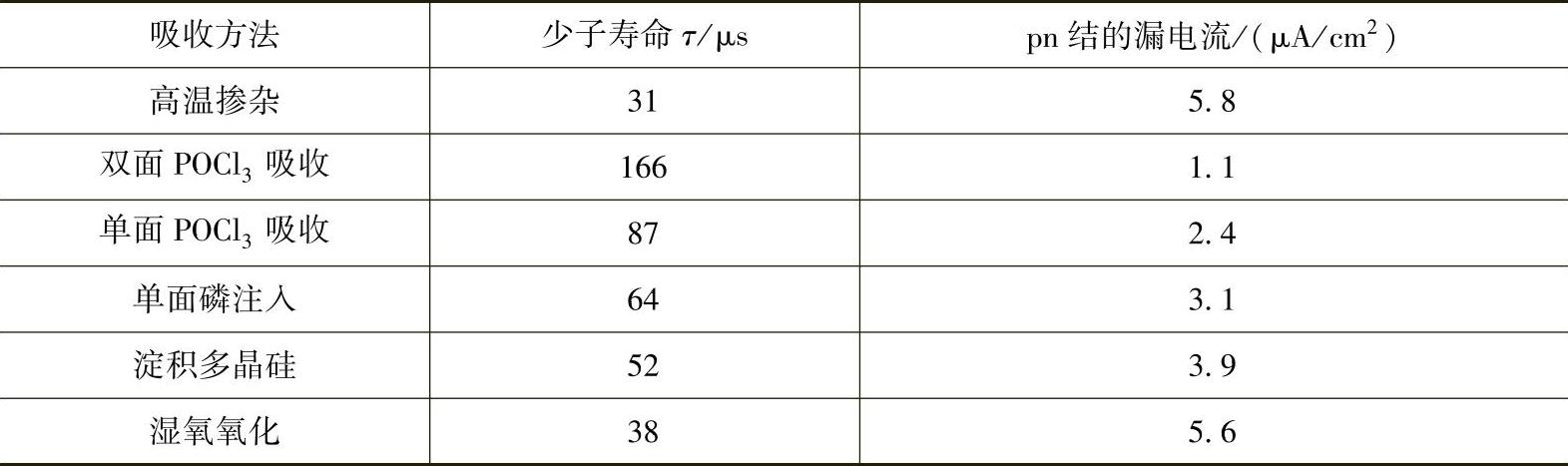

表8-4比较了采用不同的吸收方法处理后少子寿命和pn结漏电流的变化[36]。相比较而言,采用双面磷吸收工艺可显著提高少子寿命,降低pn结反向漏电流。为了了解器件中的少子寿命分布,可以在n+阴极区的POCl3扩散后,通过测试n基区少子扩散长度的横向分布来观察少子寿命情况。吸收后的寿命可采用光致发光成像(Photoluminescence Imaging,PL)技术来测量[37]。

表8-4 采用不同的吸收方法处理后少子寿命和pn结漏电流的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。