1.离子注入原理

热扩散常用于深结器件的掺杂,工艺简单,成本较低。但其表面浓度较难控制。与热扩散不同,离子注入主要用于浅结器件的制作。由于其掺杂浓度分布及结深可以精确控制,所以,在越来越多的新器件制备中采用离子注入实现掺杂。

离子注入掺杂就是将杂质原子通过离子注入机的离化、加速及质量分析,形成一束由所需杂质离子组成的高能离子束而投入半导体晶片(靶)内部,并通过逐点扫描完成对整块晶片的注入。

从离子注入机出来的高能离子都会进入靶内,不断受到靶原子的阻挡作用,逐步损失能量,最终能量耗尽,停止在靶内某处。靶原子的原子核和核外电子因质量不同,它们对入射离子的阻挡作用也不同。由于靶原子的原子核与入射离子质量属于同一数量级,每次碰撞之后,入射离子的运动方向将产生较大角度的散射,并失去一定的能量;同时,靶原子核因碰撞而获得能量,如果获得的能量大于原子束缚能,就会离开原来所在位置,进入晶格间隙,并留下一个空位,形成缺陷。入射离子与电子相碰撞后,由于离子质量比电子质量大几个数量级,故在一次碰撞后的离子能量损失较少,散射角也很小,可认为其运动方向不变。可见离子注入的能量损失机构有核阻止和电子阻止两种。通常低能重离子以核阻止为主,高能轻离子则以电子阻止为主。

2.杂质浓度分布

离子注入的杂质浓度分布可以用射程分布来表示。射程是指从离子进入靶内从起始点到停止点所走的总路径在靶片法线方向上的投影长度。从能量的观点来看,射程就是离子能量由进入靶时的E0减小到接近于0时的过程,可用xp表示。

单个离子在靶中的射程是随机分布的。当大量离子注入到靶内以后,射程表现出一定的分布规律。为了描述离子注入到靶中形成的杂质浓度分布,可用四个参量来表征,即投影射程Rp、标准偏差ΔRp、偏斜度γ1及峭度β2。其中Rp反映离子注入的平均深度,ΔRp反映射程的分散程度,γ1反映分布的对称性,峭度β2反映分布的顶部尖峰特征。

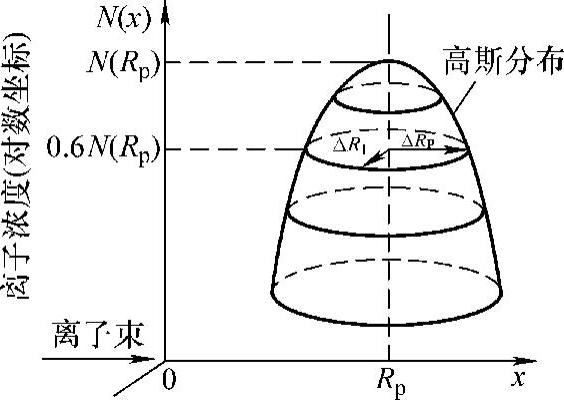

图8-10 离子注入的二维分布

(1)离子浓度分布 大量实验证明,离子注入到非晶靶中形成的离子浓度分布可近似为对称的高斯分布。图8-10给出了离子注入的二维分布图。可见,离子注入后,在平行和垂直于硅片表面的两个方向上形成的离子浓度分布均为对称的高斯分布,可用下式来表示:

可见,峰值离子浓度Nmax位于x=Rp处,而在x=(Rp+ΔRp)处的离子浓度约下降到峰值Nmax的60%。其中,Nmax与注入剂量有关,Rp与注入能量有关。为了获得较深的结深和较低的表面杂质浓度,可在注入后进行推进。

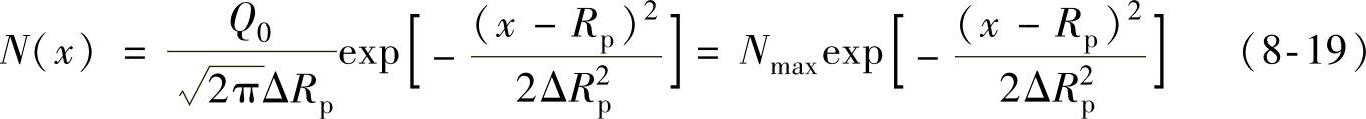

离子注入与扩散形成的掺杂剖面和高斯分布[20]、如图8-11所示,有两点不同点:一是扩散形成的掺杂浓度峰值在表面;而离子注入形成的掺杂浓度峰值在距表面Rp的位置处;二是扩散形成的杂质剖面横向效应较大,横向系数fl为0.7~0.8,而离子注入掺杂剖面横向效应较小,横向系数fl约为0.5。

图8-11 扩散与离子注入形成掺杂剖面和分布

(2)沟道效应 是指当杂质离子沿着某一晶向进入由晶格原子包围的一系列平行通道(称为沟道)时,来自晶格原子的阻力很小,离子会在其中前进,此时射程很大,很难得到重复性好的离子浓度分布。这种现象被称为“沟道效应”。与离子注入时的入射方向有关。在实际的离子注入工艺中,为了避免产生“沟道效应”,可采用晶片偏斜工艺。使单晶靶偏离晶向7°~8°,同时将大圆片主参考面相对于离子束扫描方向偏转15°,此外,也可在硅片表面涂一层光刻胶,或者生长一层SiO2,或者在硅片表面预先注入Si+或Ar+等惰性离子使之成为非晶硅层。在形成超浅的p+/n结时,为了降低沟道效应,通常采用Ge+注入使Si衬底的注入区预非晶化;然后在极低能量(<10keV)下进行B+注入。由于B+质量较轻,注入后的离子浓度分布会出现较长的拖尾,因此制备浅p+/n结比n+/p结更难。

为了获得更浅的深度,在0.25μm以下的工艺中,通常采用BF2注入。BF2的分子量比B+的大,沟道效应有所改善。但是即使在很低的能量下,离子浓度分布仍然存在不可忽略的拖尾现象,并且由于BF2注入时存在氟,通过退火去除缺陷较困难,所以通常选用极低能量的B+注入效果较好。

3.退火与推进

离子注入后会产生大量的晶格缺陷,导致半导体中载流子的迁移率下降、少子寿命缩短。同时注入后大部分离子并不是正好处于晶格的格点上,没有电活性,只有激活后才能导电。因此,为了消除缺陷并激活杂质离子,在离子注入后,必须进行退火处理。

(1)退火方式与退火效果 退火方式包括普通热退火和快速热退火(Rapid Thermal Annealing,RTA)[21]。普通热退火的退火温度为600~800℃,退火时间为15~30min。快速热退火的退火温度为1000℃,退火时间通常在几秒之内。退火效果常用注入离子的激活率αn来衡量。激活率与退火温度及注入剂量有关。在适当退火温度与注入剂量下,B+、P+的激活率可达90%。为了防止沟道效应,在注入前进行非晶化处理,并要求非晶化注入的深度必须足够浅,因为当非晶体和晶体(a/c)界面处的缺陷分布较深时,很难通过退火完全消除,激活率无法保证。因此,B+注入的深度必须小于a/c界面的深度,否则非晶化将失去作用。另外,由于离子注入后的硅衬底中有大量的晶格缺陷,在退火过程中,杂质离子会在硅中发生扩散增强效应(即缺陷辅助增强扩散)。热退火温度虽然低于热扩散温度(>900℃),但对于注入区的杂质,即使在较低的温度下,杂质扩散也非常显著。因此,退火会使结深进一步推进到a/c界面以下约70nm处,于是所有晶体缺陷都局限在B+注入形成的p+区,这样可大大降低pn结的漏电流。由于缺陷辅助增强扩散只是存在晶粒间界面时的瞬态效应,因此当结深推进到a/c界面以下时,大部分的晶粒间界面消失,增强扩散也不再发生。

对IGBT而言,背面的透明集电极和FS层的离子注入是在正面所有工艺(包括金属化)完成后进行的,注入后需要退火来激活杂质。由于受金属化的限制,退火的温度不能超过500℃。在这样低的温度下,硼和磷的激活率很低,不足10%。为了在低于500℃的温度下提高杂质的激活率,可采用短波激光退火设备。利用绿色激光(553nm),通过调整时间和能量,把激光的穿透深度控制在1μm范围内,再调整脉冲持续时间(如200~1000ns)加热,使硅片的加热层控制在0.3~2μm之间。在此条件下,硼的激活率可达100%,磷的激活率约为50%(双步退火)[22]。

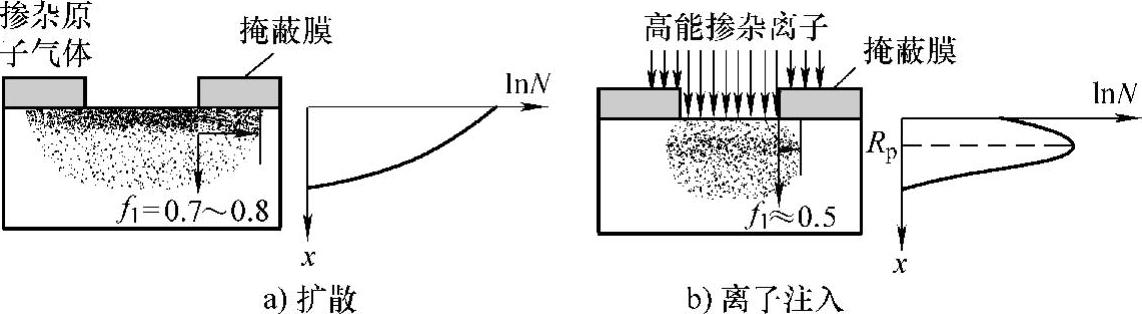

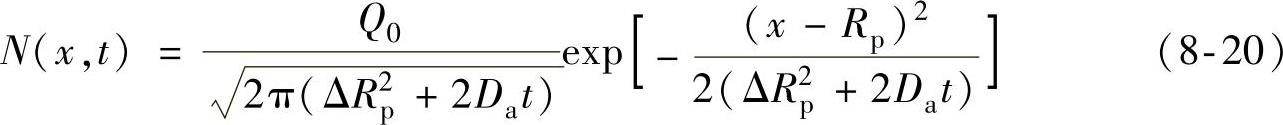

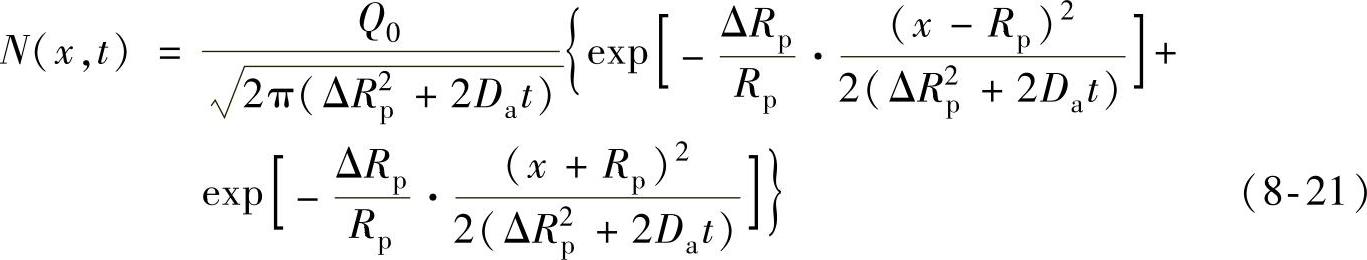

(2)热退火过程中的杂质再分布 热退火后的离子浓度分布就是求解以刚注入后离子浓度分布为初始条件的扩散方程。低掺杂浓度下扩散系数与掺杂浓度无关,可求解扩散方程式(8-4a);高掺杂浓度下扩散系数与掺杂浓度有关,可求解扩散方程式(8-4b)。假设刚注入后的离子浓度为高斯分布,则高温下杂质从峰值离子浓度Rp处分别向靶表面和内部扩散。若假设衬底相对于Rp的两边为无限厚,则注入的杂质经退火后在靶内的分布仍然是高斯函数,但对标准偏差要进行修正,可用下式来表示:

(https://www.xing528.com)

(https://www.xing528.com)

如果Rp靠靶表面的一侧不能看作为无限大,则会对离子浓度分布产生影响,在杂质不能扩散逸出表面的情况下,其扩散方程的近似解为

式中,t为退火时间;Da为退火(Anneal)温度Ta下的杂质扩散系数,其值要比相同扩散温度下正常晶体中的杂质扩散系数D大几倍,甚至几十倍,增大的幅度与能量E、剂量Q和注入速度等因素有关,并且对不同注入区,损伤不同,各处的扩散系数也有很大不同。

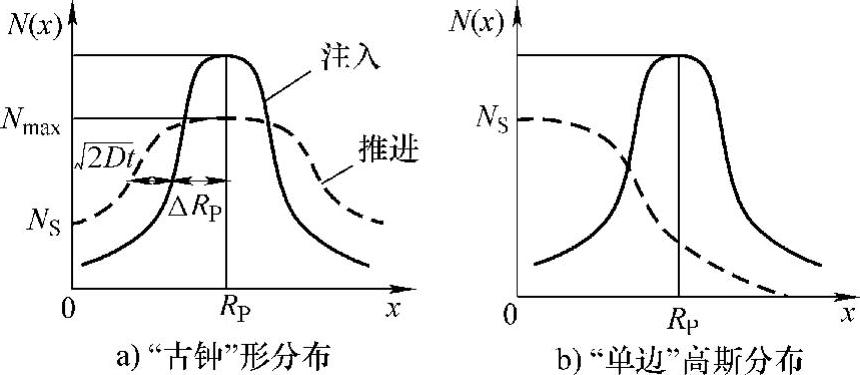

图8-12所示为离子注入推进后离子浓度分布[1]。当Dt<2.5ΔR2P时,随着Dt的增加,表面杂质浓度增大,峰值离子浓度下降,但其位置没有明显地偏离RP,如图8-12a所示呈“古钟”形分布。当Dt的足够大时,初始注入层可看作有限表面源,离子浓度分布如图8-12b所示,呈“单边”高斯分布。如GCT的透明阳极、IGBT的nFS层及透明集电区硼离子注入推进后的离子浓度分布均属于“单边”高斯分布。

图8-12 离子注入并推进后的杂质离子浓度分布

4.特殊离子注入方法

在很多实际应用中,要求离子浓度不是简单的高斯分布。为了获得特殊的离子浓度分布,可采用一些特殊的离子注入方法。

(1)覆盖注入 为了消除离子注入的沟道效应,精确地控制掺杂剖面,在离子注入前,先在表面溅射一层氧化层覆盖注入窗口,然后进行离子注入,注入后再刻蚀掉该氧化层(故称为牺牲氧化层),此时离子注入相当于SiO2-Si两层靶的情况。采用这种覆盖注入,不仅可以防止沟道效应,还可以将离子注入后的峰值离子浓度移到硅片表面。

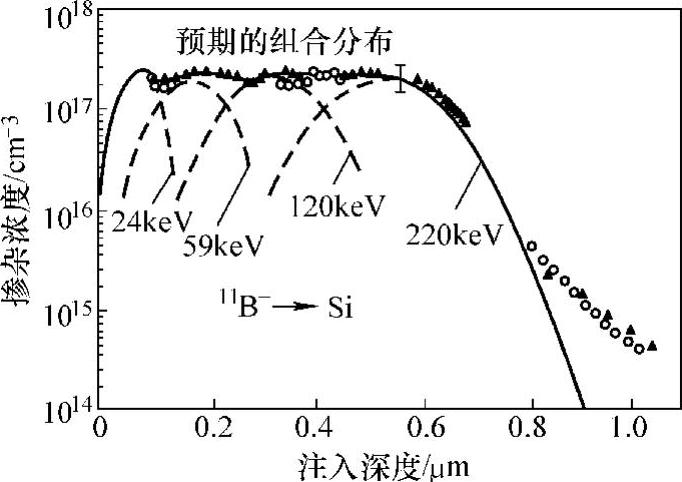

(2)多次注入 对于有特殊要求和扩散不能实现的掺杂浓度分布,可以进行多次注入。利用各种剂量和能量的组合,可以获得不同掺杂浓度梯度、峰值掺杂浓度和射程要求的分布。如用多次注入获得平坦的掺杂浓度分布。图8-13给出了经过四次B+离子注入后在硅中获得的组合掺杂浓度分布[20]。可见,通过不同能量的多次注入,在硅中0.6μm的深度范围内得到峰值掺杂浓度约为(2~3)×1017cm-3。

图8-13 四次B+离子在硅中获得的组合掺杂浓度分布

图8-14 倾斜注入形成的离子浓度分布

(3)倾斜离子注入 为了获得浅结,通过降低注入离子的能量来实现。如需精确控制注入深度(100nm),可采用斜角注入,即让硅片相对于离子束流作一定角度的倾斜,使有效注入能量大幅度衰减。图8-14给出了斜角注入形成的离子浓度分布[20]。由于注入角度不同,能量为60keV的As+注入到Si中后形成的深度不同,并且斜角越大,注入的深度越浅。如图所示,当θ=86°时,注入的深度极浅,大约在5nm以下。

(4)高能深结注入 采用高能离子注入可以实现深结掺杂。当注入能量在1keV~1MeV范围内时,离子注入的平均深度在10nm~10μm范围内。目前,已有能量高达1.5~5MeV的高能离子投入使用,使得离子浓度分布的平均深度在几微米,不需要在高温下进行长时间推进。

(5)大束流注入 离子注入剂量不同,获得掺杂浓度不同。对于低掺杂浓度,采用常规的束流注入即可,如阈值电压调整所需剂量为1012cm-2;但对高掺杂浓度要求,如PIC的埋层所需剂量高达1018cm-2,在进行杂质预沉积时,可用大束流10~20mA的离子注入来实现,然后在高温下推进同时兼退火,以消除大束流引起的注入损伤。

5.离子注入应用

离子注入法在MOS型器件中较为常用。如功率MOSFET和IGBT结构中MOS元胞、源极或发射极接触区、p阱区、终端场限环区、背面的nFS层和p+透明集电区都可以用离子注入来实现掺杂。为了达到所需的结深,离子注入后还需要进行高温推进兼退火。在超结器件中,p柱区和n柱区通常采用多次离子注入与外延交替进行;在氧化物扩展沟槽栅超结MOS器件中,可采用斜角注入来形成柱区掺杂。随着离子注入工艺技术的发展,在晶闸管类的器件中也逐渐采用Al离子注入来替代Al扩散,以改善芯片掺杂的均匀性或形成特殊的掺杂浓度分布,比如在普通晶闸管中,采用Al+注入来形成均匀的p基区,改善晶闸管的浪涌电流容量[23],又如在GCT和RC-GCT中采用硼离子(B+)注入实现p+透明阳极区、用Al离子注入来实现波状p基区和pnp隔离区[24]。所以,Al+注入代表功率器件中深结制作未来的发展方向[25]。

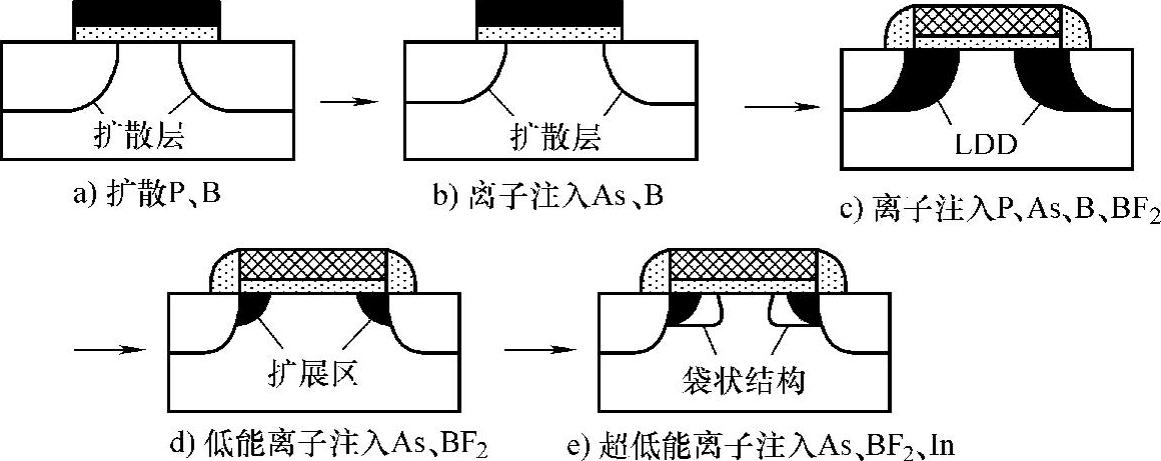

随着PIC工艺技术的不断发展,离子注入在HVCMOS工艺中的应用越来越广泛。图8-15给出了HVCMOS中源、漏区掺杂结构发展示意图[3],最初主要是通过杂质硼(B)、磷(P)扩散形成源、漏区,如图8-15a所示。随着离子注入技术的出现,采用自对准工艺通过硼离子(B+)、砷离子(As+)注入实现源、漏区,减弱了横向扩散,使得寄生电容减小,如图8-15b所示。为了提高源-漏击穿电压,并降低漏区高电场强度引起的热载流子效应,采用氧化物侧墙工艺通过注入P+、As+、B+和BF2形成LDD结构,如图8-15c所示。随着器件特征尺寸的进一步减小,为了获得超浅结和高掺杂浓度,以抑制短沟效应并改善器件的特性,采用低能As+和BF2注入形成源漏扩展结构,如图8-15d所示,其中浅的扩展区用以抑制短沟效应,较深的源漏区用以形成良好的欧姆接触。为了进一步降低短沟效应和源漏扩展区的横向扩散、提高掺杂浓度分布梯度并降低源漏串联电阻,采用超低能As+、In+和BF2大角度斜角注入反型杂质[3],在源漏扩展区周围形成反型的掺杂区,形成图8-15e所示的晕环(Halo)或袋状(Pocket)结构[26]。

图8-15 HVCMOS芯片中源、漏区掺杂结构的演变

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。