半导体器件对硅单晶衬底材料的厚度、晶向、尺寸、电阻率有一定的要求。由于n型半导体中载流子的迁移率大于p型半导体中载流子的迁移率(μn>μp),所以功率器件通常采用n型衬底材料以获得较高的频率和电导。为了提高耐压,要求衬底材料具有高的电阻率,并要求径向、轴向及微区的均匀性和真实性要高;同时还要求材料晶格结构完整、无缺陷,载流子寿命应具有较高的均匀性及真实性。通常双极型器件采用<111>晶向的硅单晶,MOS型器件采用<100>晶向的硅单晶。硅单晶材料的制作方法通常有直拉法和区熔法。

1.直拉硅单晶

直拉硅单晶采用直拉单晶生长法(Czochralski,CZ)制备。它是将多晶硅在真空或惰性气体保护下加热,使多晶硅熔化,然后利用籽晶来拉制的单晶。硅单晶的生长过程实际上是由液相向固相的转化过程,要求在液相-固相界面附近必须存在温度梯度(dT/dz)。开始拉制单晶时,可以先将多晶硅和所需掺杂剂一起放入石英坩埚内熔化,然后将籽晶浸入熔体中,缓慢转动并提起。在拉制过程中,籽晶的转动速度、提拉速度及温度分布应严格控制。由于熔硅中的碳(C)与石英坩埚(SiO2)会发生反应生成一氧化碳(CO),受热对流影响而使CO不易挥发,导致直拉单晶中的碳(C)、氧(O)含量高达1018cm-3。为了抑制热对流,减小熔体中温度的波动,在生产中通常采用水平磁场或垂直磁场等技术。在磁场的作用下,熔硅与坩埚的作用减弱,使坩埚中的杂质较少进入熔体和晶体,从而制成磁控直拉单晶(MCZ)。MCZ减小了杂质进入,降低了晶体的缺陷密度,提高了晶体纯度和杂质分布的均匀性。

2.区熔硅单晶

区熔硅单晶通常采用悬浮区熔法(Floating Zone melting,FZ)制备,它是将籽晶和多晶硅棒粘在一起后竖直或水平地固定在区熔炉上、下轴之间,通过分段熔融多晶棒,在熔区由籽晶移向多晶硅棒另一端的过程中使多晶硅转变成单晶硅。利用区熔法也可以制作n型和p型单晶,掺杂剂是以气体的形式被加入到晶体生长室内的惰性气氛中,通常掺磷时用磷烷(PH3),掺硼时用乙硼烷(B2H6)。由于熔化区仅与周围的惰性气氛接触,所以几乎没有杂质引入到硅中,故其中C、O含量较低。如在氩气气氛中制作的区熔单晶,C、O含量为5×1015~2×1016cm-3。经过多次这样的熔融过程,单晶的电阻率可以高达100~1000Ω·cm。目前,利用区熔法生产4~6in(ϕ100~150mm)小直径的硅单晶比较成熟,制作8in(ϕ200mm)以上的硅单晶尚有困难。所以,区熔单晶具有电阻率高、直径小等特点,适用于制作2kV左右的分立器件。

无论是直拉硅单晶还是区熔硅单晶,都存在轴向、径向电阻率的不均匀问题,无法用于6kV以上高压器件的制作。为了提高区熔单晶的均匀性,需采用中子嬗变掺杂(Neutron Transmutation Doping,NTD)法来改善其电阻率的均匀性[1]。中子嬗变法是利用硅中存在三种均匀分布稳定的28Si、29Si、30Si同位素[含量(质量分数)分别为92.21%、4.7%、3.0%],在热中子(即低能中子)辐照下发生嬗变反应,生成31Si蜕变后形成稳定的31P,从而使硅单晶中的磷含量增加,形成均匀的n型掺杂。中子辐照不会引入其他杂质,由中子通量密度和辐照时间来精确控制掺杂浓度。虽然中子辐照会产生晶格缺陷,但经退火处理(750~800℃,1~3h)可以消除这些辐照损伤。由于中子嬗变法只能制作n型单晶,不能制作p型单晶,所以,n型区熔中照硅单晶常作为整流二极管、晶闸管及其派生器件、NPT-IGBT和FS-IGBT等器件的衬底材料。

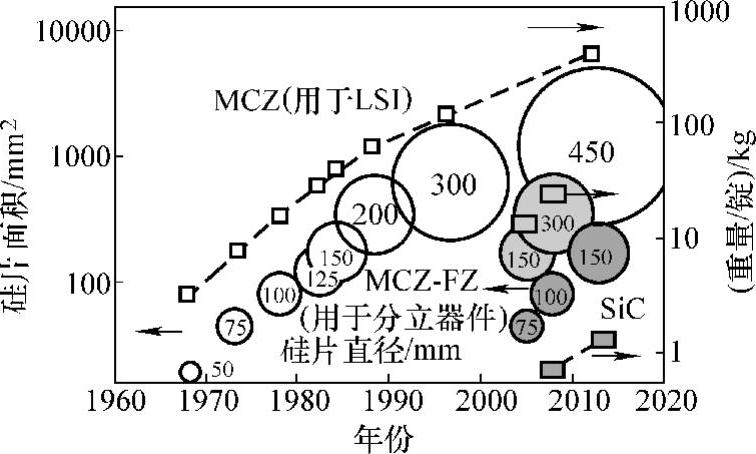

图8-1给出了半导体衬底材料逐年发展路线图[3]。可见,在衬底材料制造方面,大直径的磁控直拉(MCZ)单晶正逐渐取代悬浮区熔(FZ)单晶。与硅衬底相比,SiC衬底的产量很低,所以快速发展SiC衬底很有必要。(https://www.xing528.com)

3.硅外延衬底

硅外延衬底片需采用外延工艺制备。外延(Epitaxy)是指在低于晶体熔点的温度下,在一片表面经过细致加工的单晶衬底上,沿其原来的结晶轴方向,生长一层导电类型、电阻率、厚度及晶格结构完整性都符合要求的新单晶过程。外延技术是获得理想、完美、高质量硅材料的重要手段,也可提供一种掺入杂质均匀分布的控制方法。因外延掺杂需外延生长设备,远比扩散掺杂的成本高。为了获得良好的外延层质量,在外延生长之前需进行原位清洁处理,并要求在高温下进行外延生长。所以,在外延层生长的高温过程中,新生长的外延层和衬底之间会发生对流扩散,导致两者之间的掺杂浓度分布并非突变结分布,而存在一个杂质缓变分布的过渡区。

图8-1 半导体衬底材料的逐年发展路线图

外延层性能优于本体单晶材料,如O、C含量低,表面损伤小,避免了硅中氧化物的沉积,有利于提高少子寿命,减小器件的漏电流[4]。在n+衬底上外延生长一薄层n-硅层制成n-/n+外延片,可用于制作快恢复功率二极管、高频功率双极型晶体管及功率MOSFET。有源区在n-外延层内,n+硅衬底用作机械支撑层和导电层,以降低集电极(或漏极)的串联电阻。在p+衬底上外延生长一薄层的n-硅层制成n-/p+外延片,可用于制作PT-IGBT或功率集成电路(PIC)。在外延层上,通过p型杂质深扩散或氧化物沟槽,很容易实现PIC中元器件间的隔离。采用n-/n+或n-/p+外延片制作的功率器件和功率集成电路,可显著提高电路开关速度,并降低α粒子引起的软误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。