台面结终端包括斜角结终端和沟槽结终端等。斜角结终端通常适用于大面积圆芯器件,沟槽结终端适用于小面积方芯器件。

1.斜角结终端技术

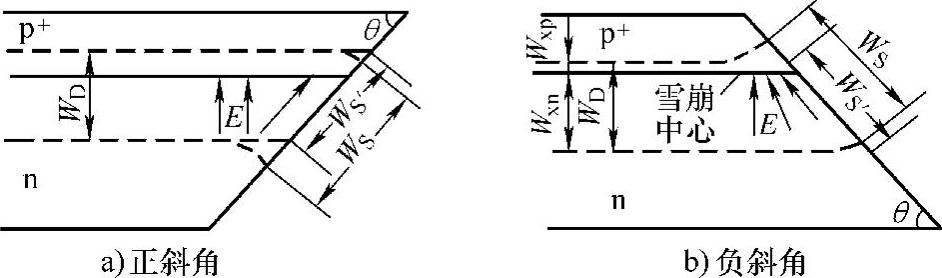

常用的斜角结终端技术包括正斜角、负斜角及正负斜角组合等造型。正斜角定义为从重掺杂区到轻掺杂区结面积逐渐减少,如图7-6a所示;负斜角定义为从重掺杂区到轻掺杂区结面积逐渐增加,如图7-6b所示。

图7-6 正、负斜角结构及其空间电荷区展宽

正、负斜角都是利用表面造型使器件pn结终端处空间电荷区扩展宽度变化。当边缘处变为斜面时,如果正、负电荷保持不变,则会迫使面积减小一侧的空间电荷区在斜面处变宽,因此表面电场强度被降低。图7-6中所示的虚线表示正斜角和负斜角结构中空间电荷区扩展宽度。其中,WD为体内平行平面结的空间电荷区扩展宽度;Ws为空间电荷区在斜面上的扩展宽度;W′S为体内空间电荷区延伸到斜面处的宽度。可见,表面磨角后,为了维持电荷平衡,斜面处的空间电荷区宽度由W′S增大到WS,于是表面处空间电荷区宽度WS可表示为

由式(7-1)可见,若斜角θ变小,那么对应的W′S和WS都将变大。由于表面空间电荷区扩展宽度增大,使表面电场强度减小,表面击穿电压随之增加。但斜角θ越小,结终端尺寸势必增加,使芯片有效表面积减小,并且WS过大容易使表面漏电流增加或引起穿通,导致器件耐压降低[11]。

对图7-6a所示的正斜角而言,空间电荷区在斜面处增大,可有效降低表面电场强度。即使正斜角较小,表面处的空间电荷区也较宽,故不存在高电场强度引起的雪崩中心。通常正斜角选择在30°~80°之间,采用正斜角结终端可获得100%的体击穿电压。

对图7-6b所示的负斜角而言,p区的空间电荷区边界接近斜角表面,因此该处的电场会局部集中,可能会引发雪崩击穿。当负斜角较大时,空间电荷区在低掺杂浓度的n区一侧的变化是主要的,有可能使空间电荷区在表面的扩展宽度小于体内的,这会导致表面电场强度增大。当负斜角较小时,高掺杂浓度的p+区一侧的空间电荷区变化成为主要因素,此时空间电荷区在表面的扩展宽度一定大于体内的,可有效地降低表面电场强度,提高pn结的击穿电压。所以,通常采用2°~4°小负斜角来形成结终端,可获得90%的体内击穿电压,同时可以避免发生雪崩击穿。但若负斜角小于10°,必然会导致结终端尺寸大。

对于负斜角造型,存在如下的一个有效斜角角度的关系[11]:

式中,θeff为负斜角有效角度;θ为负斜角的几何角度;Wxn表示pn结击穿时在低掺杂浓度n区一侧的耗尽区宽度;Wxp表示pn结在重掺杂浓度p区一侧的耗尽区宽度,即Wxp+Wxn=WD。

从式(7-2)可见,Wxn/Wxp越小或θ越小,θeff也越小,表面处的空间电荷区越大,则表面峰值电场强度越低。但负斜角θ太小,会使阴极面积损失较大,所以必须把负斜角角度θ控制在合适的范围内。当Wxn和θ一定时,Wxp越大,负斜角有效角度θeff越接近负斜角θ,所以适当增加p区一侧空间电荷区扩展宽度,有助于有效利用阴极面积。

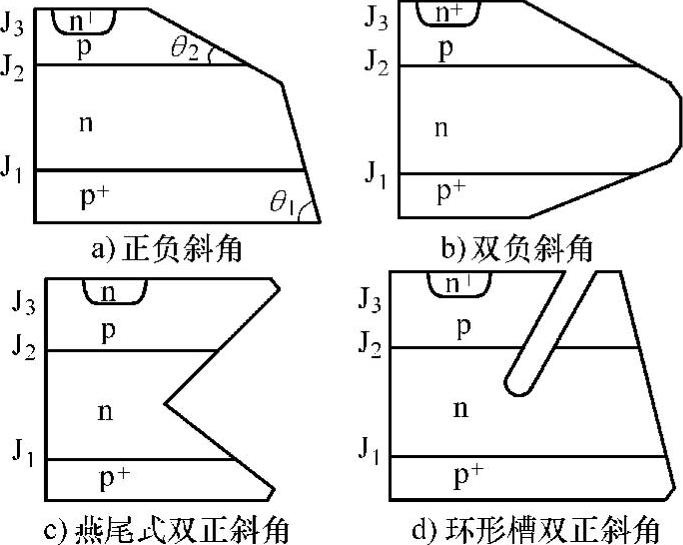

图7-7 晶闸管常用的高压结终端斜角结构

晶闸管的斜角结终端包括正负斜角、双负斜角及双正斜角等结构[12],如图7-7所示。在传统的焊接式封装结构中,常用图7-7a所示的正负斜角结构,其正斜角θ1为20°~35°,负斜角θ2为3°~5°;在压接式封装结构中,常用图7-7b、c所示的双负斜角和双正斜角结构,正斜角为30°~60°(最佳值为45°)。对于图7-7d所示的双正斜角,先采用传统的磨角方法形成J1结外部的单正斜角,然后利用喷砂方法形成环形沟槽使J2结内部呈正斜角。通常正、负斜角结构常用于耐压为3kV以下的器件,双正斜角结构常用于耐压为3kV以上的器件。对于6.5kV~8.5kV的高压器件,多采用双负斜角结构,所需终端斜面尺寸约为1.65mm。

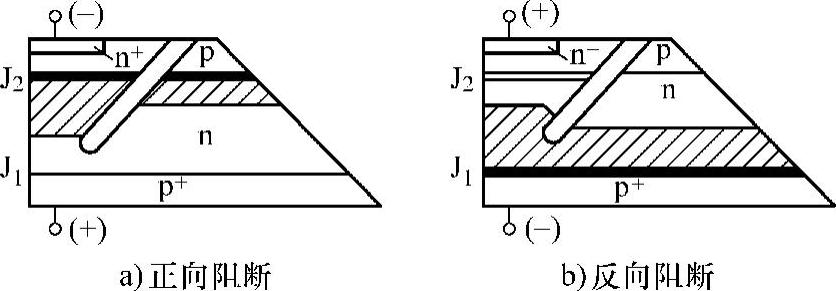

图7-8所示为采用环形槽双正斜角结构的高压晶闸管在正反向电压下空间电荷区扩展宽度示意图[12]。由图7-8a可见,当晶闸管两端加正向电压时,即J2结反偏,由于n基区的掺杂浓度比p基区的低,故J2结的空间电荷区主要向n基区扩展。正斜角存在,使得沟槽外侧的扩展宽度显著较小。由图7-8b可见,当晶闸管两端加反向电压时,J1结反偏,由于n基区的掺杂浓度比p+阳极区的低,空间电荷区也主要向n基区扩展。同理,正斜角存在使得沟槽外侧的扩展宽度显著较小。采用环形槽双正斜角结构,J1结和J2结均能获得良好的特性。但如果沟槽太浅,在J2结附近不能获得足够的正斜角表面,不利于提高正向阻断电压;若沟槽太深,会对J1结产生不良影响。为了限制槽内的高电场强度,除了要精确控制沟槽深度外,槽的表面形状、清洁及绝缘也很重要。实验证明,当槽深为硅片厚度的60%~66%时,晶闸管的正、反向阻断电压有较好的对称性。

图7-8 晶闸管的双正斜角结终端结构及在正反向阻断时空间电荷区的扩展宽度

斜角台面结构是通过在一定角度下研磨,或对硅片喷砂或锯切得到。不论采用哪种方法形成斜角,均会在硅片表面造成物理损伤,所以磨角后应利用化学腐蚀去除损伤。常用的化学腐蚀液是氢氟酸和硝酸混合液。斜角腐蚀后还要对其表面进行钝化保护,以降低表面电场强度,改善器件的电特性及长期稳定性。常用有机保护膜(如硅橡胶或聚酰亚胺)或复合绝缘膜保护。对图7-8b所示的台面结构,先腐蚀外部的正斜角,后腐蚀内部的沟槽正斜角,清洗烘干后,可先涂一层聚酰亚胺,再涂一层硅橡胶。

磨角技术对工艺要求低,甚至不需光刻,因此对于大尺寸分立器件,如整流二极管、晶闸管等圆形芯片特别适用,已有广泛应用。在实际应用中,磨角技术一般要求将磨面处的峰值电场强度降低到体内峰值电场强度的50%左右,这是由于加工过程中易在磨面附近形成损伤,使表面击穿电场强度远低于体内临界击穿电场强度,导致其耐压效率较低。特别是对负斜角结构,通常要求磨削角度较小,难免会使结终端尺寸大大增加。(https://www.xing528.com)

2.沟槽结终端技术

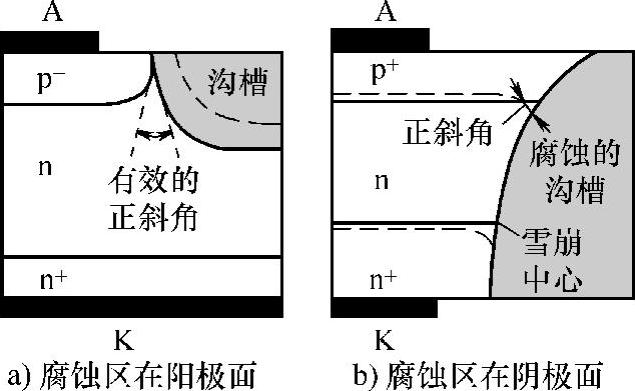

采用化学腐蚀技术形成的沟槽结终端方法很早就在功率器件中开始使用。通过化学腐蚀,可除去表面沾污,提高表面击穿电压,并减小漏电流。沟槽结构如图7-9a所示[13],利用化学方法腐蚀掉一部分重掺杂浓度区,使耗尽区向重掺杂浓度一侧扩展,从而抑制平面结的边界曲率效应。但表面电场强度分布与刻蚀区的位置及深度密切相关。如果腐蚀位置合适,可以将pn结末端曲率半径较小的部分去除掉,并在腐蚀面和pn结之间形成有效的正斜角,以缓解此处电场集中,从而提高器件耐压。如果腐蚀台面远离pn结末端,如图7-9a中虚线位置所示,则对耐压改善不大。

图7-9b所示的正斜角结构是在n+侧进行腐蚀[14]。由于该结构的击穿发生在体内,所以击穿电压较高。但如果空间电荷区穿通到n+区,将会在nn+处出现雪崩中心(见图7-9b中标注处)。如果能将空间电荷区限制在n区内,可有效地避免雪崩中心。该结终端结构对表面电荷不是很敏感。沟槽腐蚀后,需采用硅胶进行钝化,以获得长期稳定性。当p区较浅时,器件容易受阳极尖锐拐角的影响而损坏,故该结终端结构不适合浅结器件。

图7-9 沟槽结终端结构

相对于场限环结终端而言,化学腐蚀形成的沟槽结终端对表面电荷不太敏感。但在实际工艺中,为了得到较好的击穿特性,必须严格控制好腐蚀曲面的位置,有时腐蚀深度的偏差必须控制在0.1μm之内。常用的化学腐蚀液为氢氟酸、硝酸和醋酸的混合物,并要求能精确控制腐蚀速率、选择比和温度。采用传统的腐蚀技术很难达到很高的精度,并且腐蚀形成的结终端会导致硅片机械强度降低、芯片易碎裂。所以,腐蚀技术在实际工程应用中较少。近年来,随着干法腐蚀技术的使用,有效解决了选择比与深度控制及沟槽填充问题,沟槽结终端得到进一步发展。

3.复合结终端技术

为了更有效地解决结终端问题,提高结终端的击穿电压及稳定性,并减小结终端尺寸,可采用复合结终端结构。常用的复合结终端技术有场板与场限环的结合[15-17]、场板与结终端延伸相结合[18]、沟槽与场限环相结合[19,20]、沟槽与结终端延伸的结合[21,22]等。

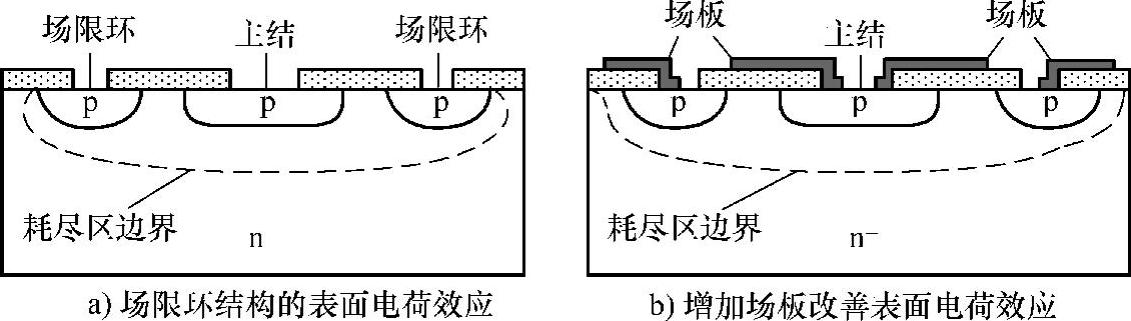

(1)场板与场限环的复合结终端 在场限环终端结构中,表面电荷会影响pn结耗尽区的扩展宽度形状,从而影响pn结承受电压的能力。图7-10给出了表面态电荷对IGBT耗尽区曲率的影响[4]。由图7-10a可见,对于场限环结构,由于场限环周围氧化层中正电荷会吸引体内的电子到表面,使得表面处的耗尽区扩展宽度明显变小,表面电场强度增高,击穿电压下降。由图7-10b可见,在场限环结构中增加场板后,当负电压加到场板时,可以阻止耗尽区边缘的收缩,有效降低表面电场强度,提高表面击穿电压。

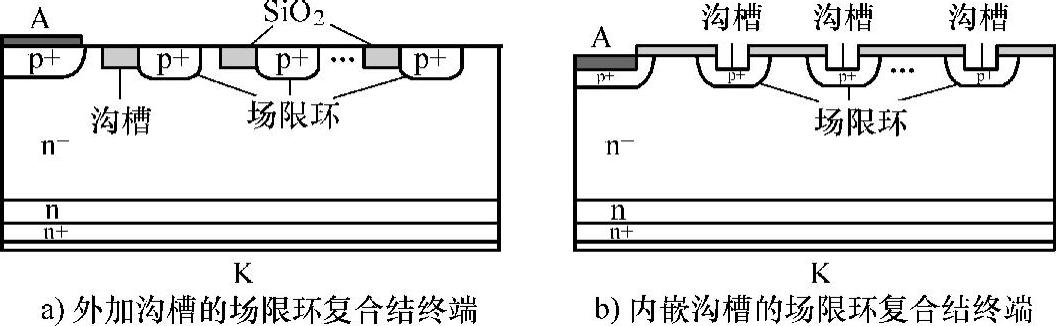

(2)沟槽与场限环的复合结终端 如图7-11a所示,场限环与沟槽的复合结终端结构[19]是每级场限环的内侧分别外加了一个填充有SiO2的浅沟槽,使两个场限环之间的电场强度发生再分布,将场限环pn结处的单个峰值电场强度分为两个较低的峰值电场强度,其中稍高一个仍位于pn结处,另一个稍低的位于沟槽与p边缘处。由于SiO2的介电常数较低,可以阻止环结的横向扩散,以减小终端面积。于是在保持结终端面积不变的前提下,可以提高终端击穿电压。研究表明,对于600V器件,采用沟槽与场限环的复合结构,与传统的场限环结构相比,结终端面积可减小25%以上,终端击穿电压约为平行平面结的87%。

图7-10 表面态电荷对IGBT耗尽区曲率的影响及其解决方法

如图7-11b所示,另一种场限环与沟槽复合结终端结构是将沟槽内嵌在场限环中[20],在掺杂剂量不变的情况下,可使场限环结深比普通环更深,于是减小了结弯曲,降低了表面电场强度,从而提高表面耐压。仿真结果显示,增加内嵌沟槽后,表面峰值电场强度由原来的2.5×105V/cm降低为2.25×105V/cm,击穿电压可提高约30%;同时解决了表面电场强度过高引起SiO2容易损坏的问题。因此,采用沟槽内嵌结构可使场限环技术更稳定,只是需要附加一次沟槽刻蚀,且沟槽的刻蚀可以采用与p+场限环注入完全相同的掩模。相比较而言,图7-11a所示的外加沟槽结构更适合浅结器件,图7-11b所示的内嵌沟槽结构更适合深结器件。

图7-11 沟槽与场限环的复合结终端结构比较

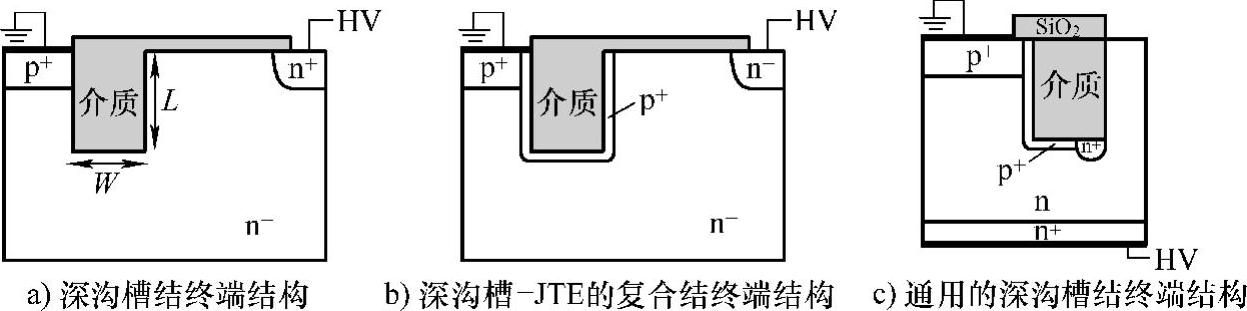

(3)沟槽与结终端延伸的复合结终端 图7-12给出了一种深沟槽与结终端延伸(JTE)相结合的结终端结构[21,22]。如图7-12a所示,深沟槽结终端结构是在器件表面主结弯曲处利用刻蚀工艺形成一个深沟槽,去除结弯曲处的曲面部分,以消除电场集中。然后,选取SiO2或者介电常数较低、绝缘性能好的介质填充在深沟槽内,使沟槽区承受的峰值电场强度比硅材料的更大,从而有效地提高器件的终端击穿电压。要求沟槽深度远大于pn结的结深,沟槽宽度等于平面结击穿时耗尽区的扩展宽度,于是击穿电压会随着沟槽深度和沟槽宽度的增大而提高,最终达到饱和。这种单一的深沟槽仅适用于耐压较低的情况,无法满足高耐压要求。

为了获得高击穿电压,可在沟槽侧壁和底部通过离子注入形成很薄(大约2μm)的结终端延伸区,并在深沟槽中填充SiO2或者低介电常数的介质(见图7-12b)[21],于是该复合结终端的击穿电压会远远高于单个深沟槽结构。此外,为了在沟槽制作工艺及成本之间获得折中选择,可采用图7-12c所示的通用型深沟槽结终端结构[22]。它是延伸区末端注入了一个n+截止区,此结终端结构还可用于IGBT与二极管方形芯片。

图7-12 深沟槽结终端与深沟槽-JTE的复合结终端结构比较

复合结终端结构在一定程度上沿用了各种结终端结构的优点,避免了各自单独使用时的缺点,在提高表面击穿电压、减小结终端尺寸及高温漏电流等方面得到不同程度的改善。随着工艺技术的发展,为新型复合结终端结构的研发提供了技术保障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。