1.失效分析

功率模块失效除了功率器件受温升(ΔT)影响外,各种电连接还受到温度变化率(dT/dt)的限制。随着设备的通断、负载变化及环境温度变化,芯片温度也会发生变化。由于芯片与其封装材料间的热膨胀系数不同,会引起结合面之间的热机械应力,随温度反复变化会出现热疲劳,使结合面剥离,最终导致模块失效。由热机械应力引起的热疲劳失效取决于负载和冷却条件。通常距芯片越远的连接点受热越慢,芯片散热效果越差,温升越高。温升会引起所有连接点膨胀,导致最后脱焊。在图6-42所示的模块结构中,实现连接的焊层、压焊点及键合线是模块中最薄弱的环节,失效往往会在此薄弱处发生。

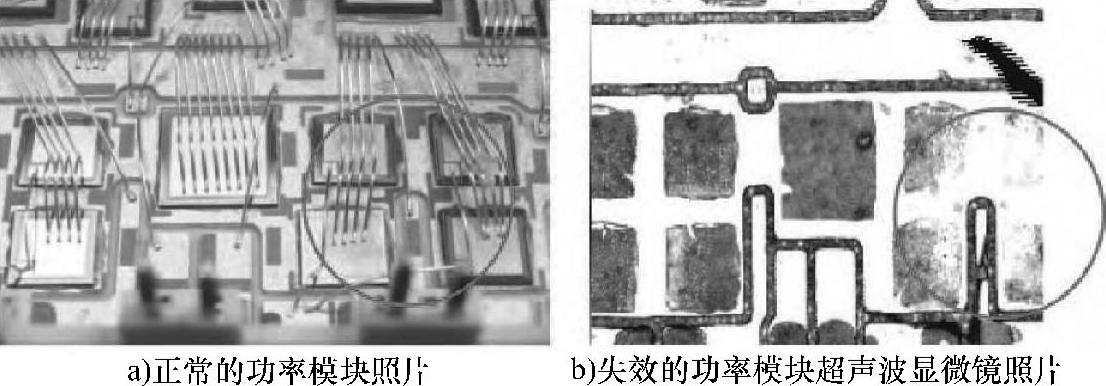

功率模块因焊接疲劳引起的芯片剥离如图6-64所示[54]。在DBC基板上右边四个IGBT芯片上有负载变化,而其他的IGBT和二极管芯片没有负载变化。在超声波显微镜下,可以观测到负载变化造成的芯片剥离分层,如图6-64b所示。当电流流过这4个平行的芯片时,由于芯片中央位置的温度最高,故分层是从内角开始的。当芯片面积较大时,温度梯度也就较大,这种剥离分层就会从温度变化最大的中央位置开始[65]。

图6-64 模块焊接疲劳引起的芯片剥离

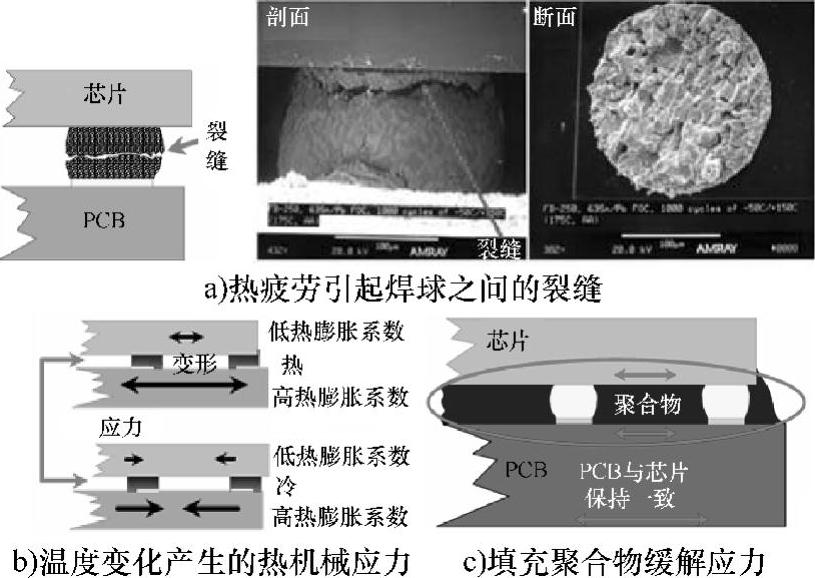

对于采用BGA连接的模块,因焊料热疲劳引起的模块失效如图6-65所示。焊球中间出现裂缝,导致电连接失效[66]。由于与焊球相连的两侧材料间热膨胀系数(CTE)不同,当温度较高时,两种材料均会产生张应力;当温度较低时,两种材料均会产生压应力,如图6-65b所示。这种张应力和压应力随温度的反复变化,导致焊料产生应变,最终使之断裂。为了解决焊球的热机械应力失配问题,在芯片与电路的焊球空隙间填充聚合物如图6-65c所示,以缓解焊球区的热机械应力,并将其从易损坏的焊球区转移到能调节压力的电路板上。这种方法比较简单、成本也很低。当然,可以用倒装工艺将芯片直接安装在聚合物基板上,但成本较高。(https://www.xing528.com)

图6-65 热疲劳引起的失效模式、原因及解决措施示意图

2.安全性

模块失效的原因很多,都会直接影响到模块工作的安全性。以电压型逆变电路为例,由误触发引起的模块失效时,储存在直流电路电容器中的全部能量将注入到模块中。当键合线被熔断后,绝大部分能量会产生电弧,进而可能引起模块爆炸。在传统的晶体管模块中,这一现象会引起电路中断、主电路短路,甚至绝缘层被烧穿,引起电弧和模块残骸高速射向周围。通过良好的外壳设计,可以将爆炸的残骸引导向一个固定的方向,使此类危险降低至最低程度。研究表明,在15kJ的能量水平下,不会有粒子从模块溢出,即使在20kJ能量水平下,外壳虽会开裂,但仍然不会有大量的金属残骸射出[67]。到目前为止,IEC60747-15标准还没有明确定义一个功率模块外壳破裂的电流或能量。

目前,功率模块已经避免使用有毒材料(如氧化铍),并且材料种类的数目也在减少。要求外壳和其他材料具有阻燃性,并在燃烧时不会释放毒气。模块在回收时,也能方便地把金属和非金属部件拆解下来,因此新模块只使用有永久弹性的灌注密封(即软灌注密封)材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。