传统模块采用铝丝压焊工艺进行封装,虽然应用很广泛,但仍存在诸多问题:一是互连线寄生电感较大,会给器件带来较高的开关过电压,形成开关应力;二是多根铝丝并联的邻近效应导致电流分布不均,造成局部电流集中,也成为加速模块失效的一个原因;三是高频大电流通过铝丝产生的电磁力、热应力等造成其可靠性较低,容易疲劳而脱落造成模块失效;四是铝丝较细,传热性能不够好,不能有效地将器件表面产生的热量传出。

1.互连封装技术

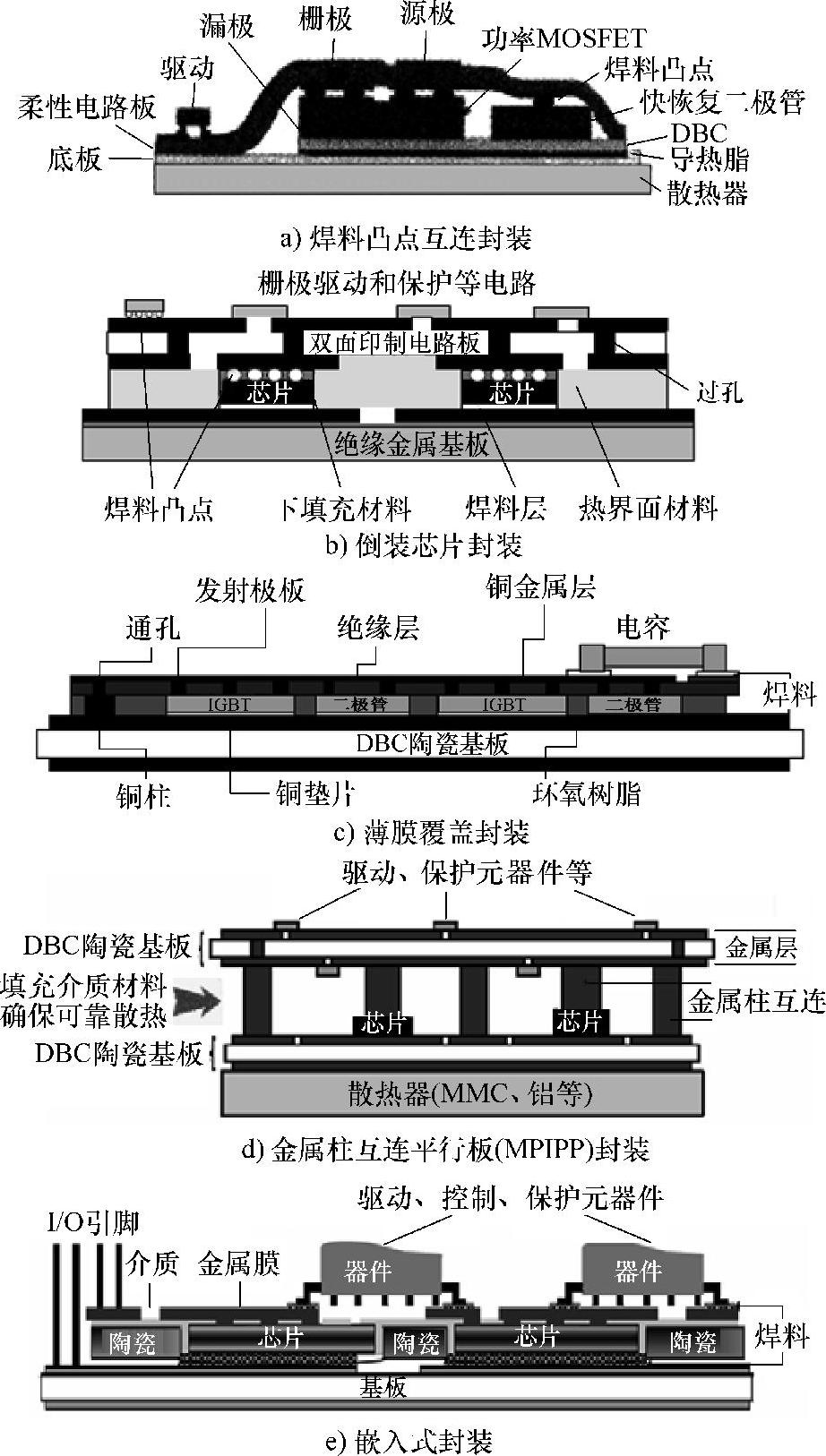

为了有效解决寄生参数、散热、可靠性问题,不再用铝丝压焊工艺,采用以沉积金属膜(薄膜或厚膜)为基础的互连工艺的封装技术,如球栅阵列(BGA)封装、倒装芯片(FC)技术、薄膜覆盖封装技术(Thin Film Package Overlay Tech-nology,TFPOT)、金属柱互连平行板(Metal Posts Interconnected Parallel Plate,MPIPP)封装技术、嵌入式封装技术(Embedded Package Technology,EPT)、多芯片模块(MCM)等形成功率集成模块,图6-46给出了几种集成模块结构[57]。

(1)焊料凸点互连封装技术 如图6-46a所示,焊料凸点互连封装结构中采用了柔性电路板,并与倒装芯片技术相结合,使功率芯片借助焊料凸点倒扣在柔性电路板上,而芯片的另一面经DBC基板与散热器固定,并在芯片和基板间隙填充聚合物,防止在热循环加载时焊点因热疲劳而失效。该结构一方面通过应用底充胶(Underfill)技术,即在芯片和基板间隙填充聚合物,减小了芯片与基板的热膨胀失配,提高焊点寿命;另一方面将焊料凸点互连技术与球栅阵列(Ball Grid Array,BGA)封装相结合,进一步减小集成模块的电气寄生参数,提高了散热性能。

图6-46 基于互连工艺的集成模块封装技术

(2)倒装芯片(FC)封装技术 如图6-46b所示,倒装芯片封装是将功率芯片夹在高热导率基板(底层)和双面印制电路板(顶层)之间,芯片的有源区通过焊料凸点实现与PCB底面对应焊盘的连接,芯片的背面焊接到底层基板上。而驱动、保护等电路元器件则焊接到顶层PCB的上面。于是芯片中产生的热量可通过芯片背面的底层基板直接散热,又可通过焊点传输至PCB散热。在双面印制电路板和底层基板之间填上热传导密封材料,实现三维散热。

(3)薄膜覆盖封装技术(TFPOT) 如图6-46c所示,芯片背面焊接在DBC基板上,芯片正面粘贴在有图形和通孔的绝缘薄膜上,通孔的位置与下面芯片电极的位置对应,以提供芯片到顶层的互连。最上层采用表面组装技术焊接驱动、控制电路及保护元器件等。虽然芯片和顶层电路的互连以及芯片之间的互连采用了薄膜覆盖技术,但在不同电路层之间的连接中使用了金属柱。

(4)金属柱互连平行板(MPIPP)封装技术 由图6-46d可见,MPIPP封装是借助金属柱来完成硅片之间及上下DBC基板之间的互连。芯片可通过下基板和金属柱两面散热,并在平行的基板以及金属柱之间的空隙填充绝缘导热材料,实现了三维散热。最底层的散热器上面是DBC基板,上层DBC基板为一个双面基板,安装驱动、控制、保护等元器件。

(5)嵌入式封装技术(EPT) 如图6-46e所示,先在陶瓷基板上刻蚀出空洞,芯片被埋在陶瓷框架的空洞内,周围粘附有聚合物,通过金属沉积技术实现紧凑互连。最后,将驱动、控制、保护元器件利用表面组装技术焊接在金属膜上。采用该封装结构,可缩小模块体积,提高模块功率密度。与以焊接技术为基础的互连工艺相比,芯片电极引线的距离更短,相应的寄生参数也更小。

(6)压接式封装技术 压接式封装技术是富士公司、东芝公司和ABB公司最早开发出来的。压接封装分铜块压接封装和簧片压接封装。铜块压接封装中,所有的接触均采用压力装配,多个芯片的连接通过过渡钼片扣合完成,取消了焊接和焊接面。簧片压接封装中,簧片用于上、下层基板连接和上层基板与芯片的连接。作为电气连接,簧片既可通过大电流,也可传递控制信号。

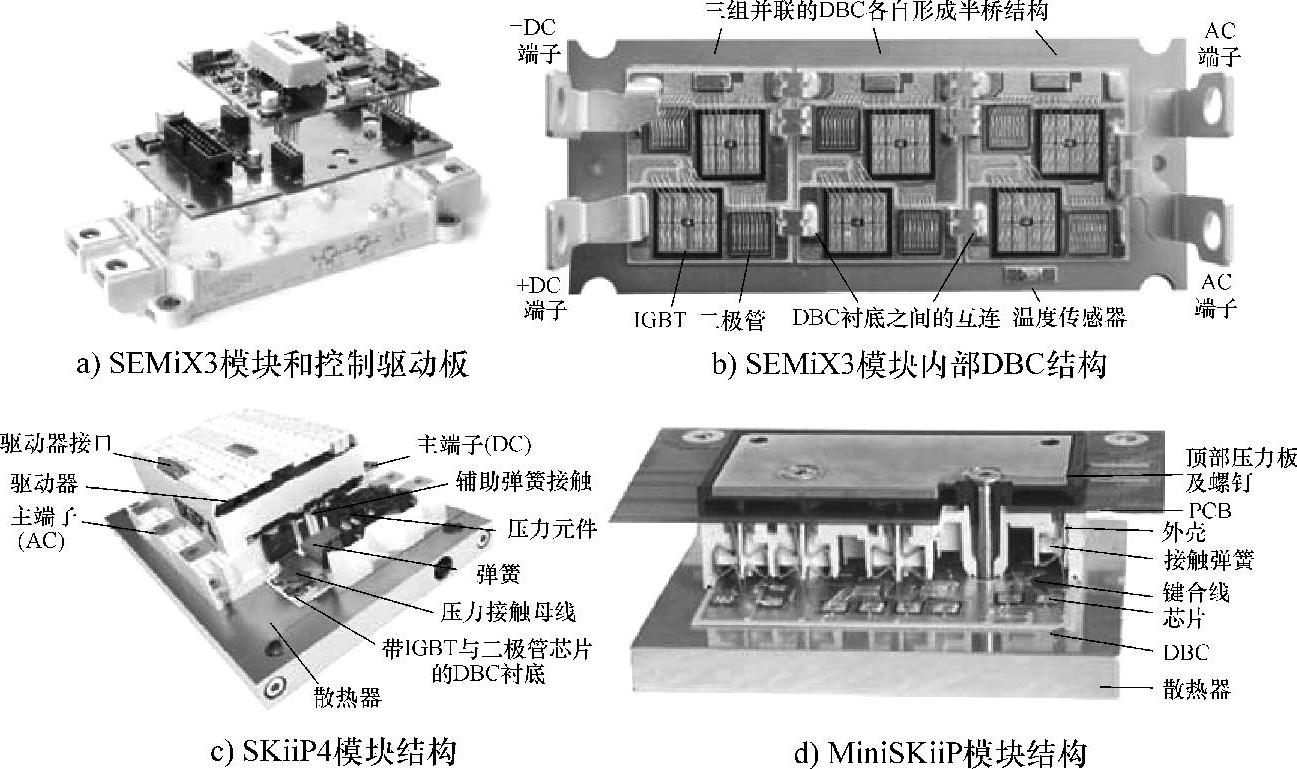

目前,德国赛米控(Semikron)公司的功率模块多采用压接式封装,从电路板到模块安装都很简单,都是通过弹簧触头连接的。SEMiX系列是专为大功率设计的带铜底板的模块,采用二极管、晶闸管及IGBT制成半桥或三相交流桥。SEMiX晶闸管/二极管模块的电流范围有140~300A,电压等级有1600V;SEMiX IGBT模块可以用在AC/DC电机控制的输入整流桥中,且适用于开关电源、UPS及电焊机装置中。SKiiP系列压接式模块可在小功率范围内使用,具有很大的灵活性,易于安装。

图6-47给出了三款赛米控公司的IGBT功率模块[54]。在图6-47a所示的SEMiX3模块中,主要端子位于模块上方,很容易通过弹簧接触直接安装在控制驱动板上。根据模块尺寸,可以把包含一对IGBT和反并联二极管的三组完全相同的DBC衬底并联,如图6-47b所示。与传统模块不同,其中采用了弹簧接触的连接辅助端子和集成的负温度系数(NTC)温度传感器。

在图6-47c所示的SKiiP4模块结构中,IGBT和二极管芯片的DBC基板不是被焊接在铜底板上,而是由一个弹簧直接压在散热器上。这样DBC基板通过压力接触连接到端口,使得寄生电感很小。DC端口设计在模块的上半部分,与外接端口位于同一层。为了减少直流接口的寄生效应,在塑料外壳中还有一层金属板,以屏蔽保护DBC基板和模块内部的控制电路。由于并联的许多小IGBT芯片与散热片直接连接,热量很容易散发,因此热阻比标准模块要小很多。除了IGBT和二极管芯片外,在DBC基板上还有温度传感器,以便监测使用温度。此外,在SKiiP的AC端口有电流传感器测量端口电流,为IGBT提供过载电流及短路保护。控制部分在模块隔离金属板上面,控制整个工作过程。

图6-47 赛米控公司的IGBT功率模块结构

在图6-47d所示的MiniSKiiP模块中,包括DBC基板及其上面焊接的各种芯片和其他组件,电流和温度传感器、接触弹簧连接件、密封填充的硅凝胶、固定DBC基板的外壳以及塑料隔离板的封盖。用螺钉把封盖、电路板、MiniSKiiP模块和散热器固定在一起。在这种情况下,弹簧接触连接件不但提供了芯片与DBC基板的电路连接,而且作为压力源把DBC基板和散热器压紧。

(7)多芯片模块 多芯片模块(Multi-Chip Module,MCM)是指把多个芯片封装在一起。按结构不同,可分为MCM-L、MCM-C及MCM-D三类。MCM-L是采用多层印制电路板制成的MCM。目前,制造工艺较为成熟,生产成本较低,但电性能较差,主要用于30MHz以下的产品。MCM-C是采用厚膜技术和高密度多层布线技术在陶瓷基板上制成的MCM,主要用于30-50MHz的高可靠产品。MCM-D是采用薄膜技术将金属淀积到陶瓷或硅、铝基板上,光刻出信号线、电源线、地线,并依次做成多层基板(多达几十层),主要用在500MHz以上的高性能产品中。

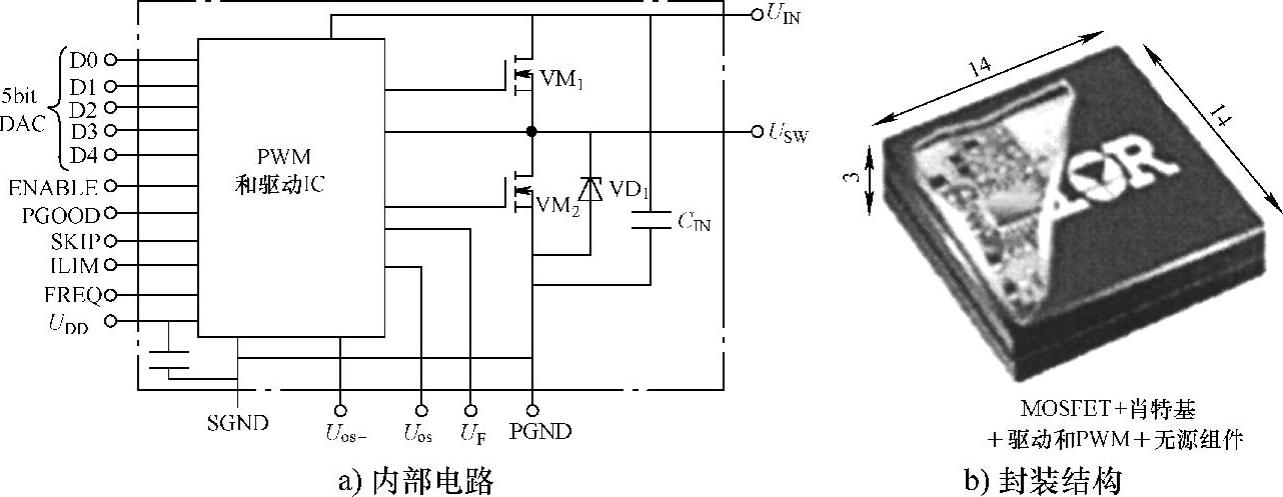

iPOWIR是一种较有代表性的MCM-L,是将功率器件、控制用IC、脉宽调制IC以及一些无源元件按照电源设计的需求,采用BGA封装技术,组装在同一外壳中,作为大容量开关电源。用于单相降压变流器的称为iP1001,用于多相降压变流器的称为iP2001[58]。图6-48所示为iP1001内部电路与封装结构。由图可见,在iP1001模块中,将MOSFET、肖特基二极管、PWM与驱动IC及无源元件封装在一起,其体积远小于普通表面安装技术(SMT)的体积。

图6-48 iP1001内部电路与封装结构

采用iPOWIR可简化电源设计,减少外围元件数量,压缩电路板面积,并在性能上有较大提高,以更低的成本实现与功能齐备的电源产品相当的可靠性。由iP-OWIR开发出一系列专用的iMOTION、iNTERO集成功率模块,用以促进中小功率电动机驱动的小型化、集成化、高性能及高可靠,应用场合主要为家用电器。(https://www.xing528.com)

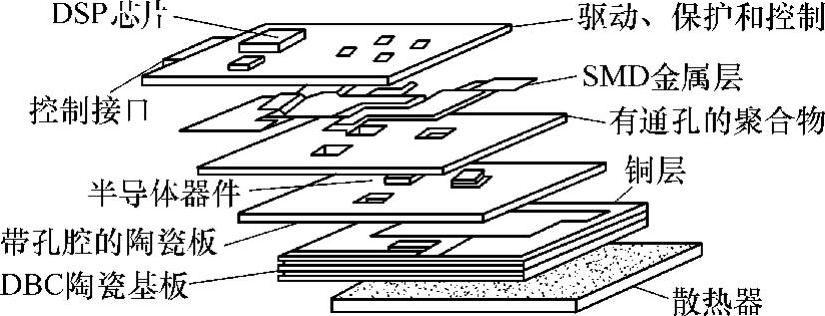

集成电力电子模块(IPEM)是一种采用陶瓷基板的MCM-C,将信息传输、控制与功率器件等多层面进行互连,所有的无源元件都嵌入在基板中,完全取消常规模块封装中的铝丝键合互连工艺,采用三维立体组装,增加散热。图6-49所示为IPEM结构示意图[59]。可见,功率器件和无源元件均以裸片形式贴装在各层的绝缘板上,通过各安装基板上适当的电气通孔实现不同层面的电气互连。

图6-49 集成电力电子模块(IPEM)结构

由于IPEM没有用焊丝互连,增强了其可靠性,大大降低了电路接线电感,提高了系统效率,克服了传统模块内部因各功率器件与控制电路用焊丝连接引入的引线电感及压焊点对模块可靠性限制这一发展瓶颈。

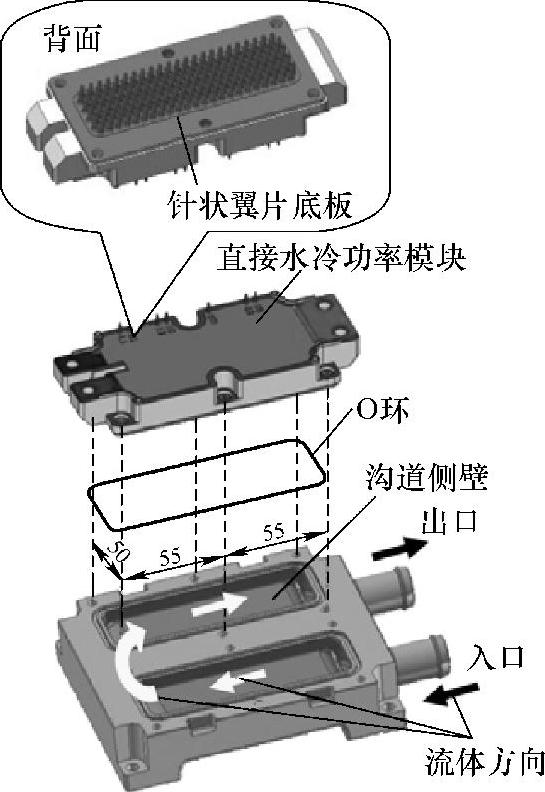

(8)新型模块 如图6-50所示,为了改善功率模块的散热性能,可将带有针状翼片底板的模块,直接安装在具有O环冷却通道开口的水冷散热器上。在散热器与通道侧壁之间有一个很小缝隙,其中的流体在维持高热传输时有利于减小压力的损失[60]。采用水冷散热器,彻底解决了模块底板与散热器之间的热膨胀系数不匹配而引起的热性能及可靠性差等问题,并且能显著减小模块的体积,非常适合电动汽车使用[61]。

2.专用功率模块封装

图6-50 集成水冷散热器的模块

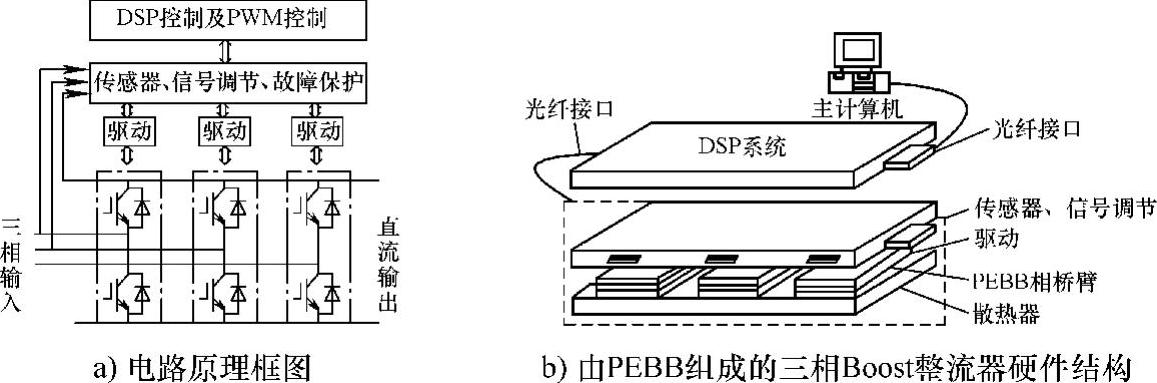

电力电子积木块(PEBB)是一种针对分布式电源系列进行划分和构造的新模块化概念,根据系统层面对电路合理细化,提取出具有相同功能或相似特征的部分,制成通用模块,作为电力电子系统的基础部件,系统中全部或大部分的功率变换功能可用相同的PEBB完成。

图6-51给出了采用PBEE形成的三相Boost整流器电路原理框图与模块结构示意图[59]。最底层为散热器,向上依次是3个相同的PEBB相桥臂组成的三相整流桥、驱动电路、传感器信号调节电路。其中PEBB相桥臂模块包括所有外围电路,如栅极保护、过电压吸收、过电流保护、直通互锁甚至软开关控制等。PEBB采用多层三维立体封装与表面贴装技术,所有元器件均以芯片形式进入模块,模块在系统架构下标准化,从模块的体积、形状到对外接口、散热方式和固定形式等都作了优化设计,可以和其他功能的PEBB组成一个完整的电力变流装置犹如搭积木,既方便灵活,又简单可靠。

图6-51 多芯片模块封装结构

3.智能功率模块封装

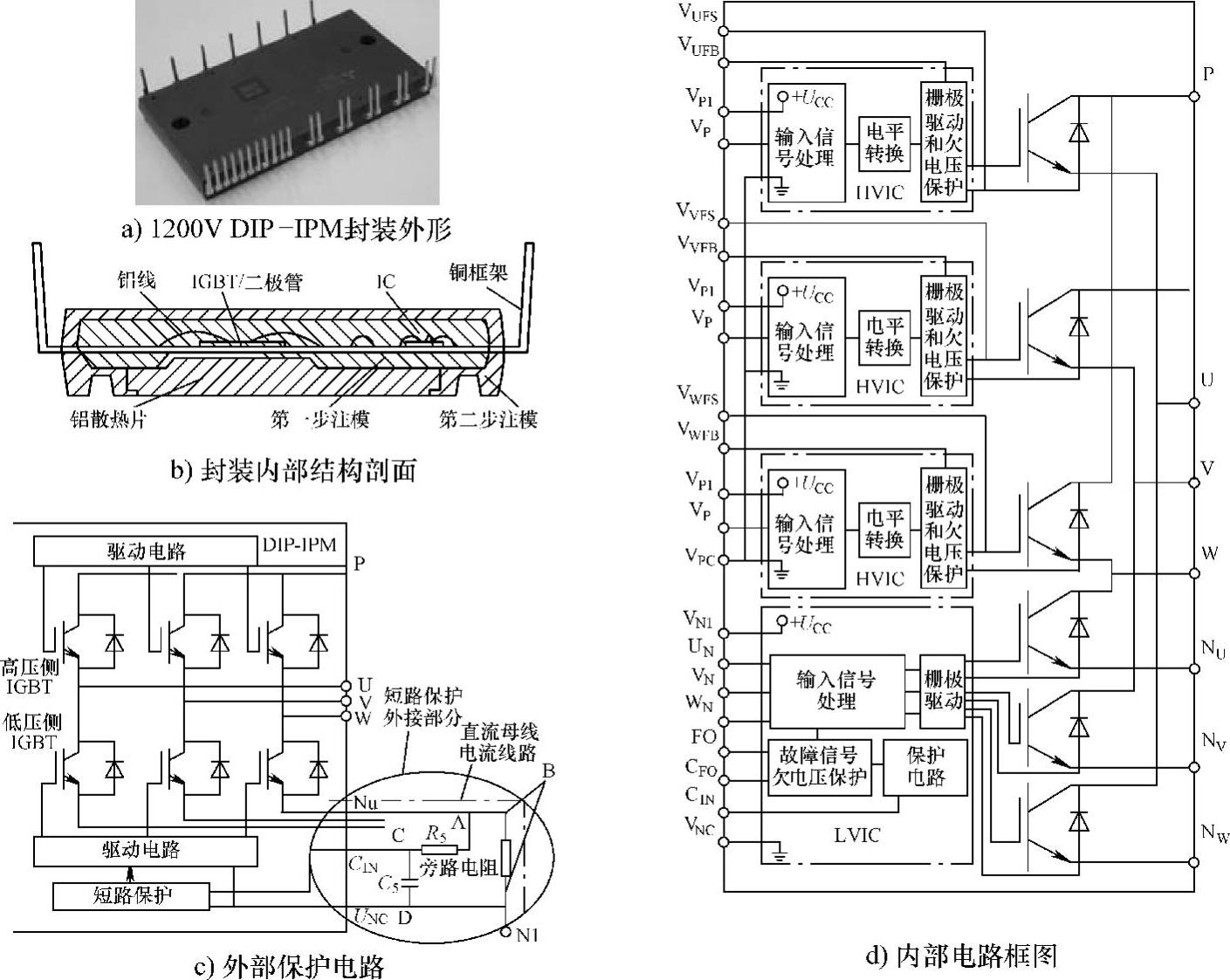

(1)传统的IPM通常采用双列直插式封装(Dual In-line Package,DIP)结构。图6-52a给出了三菱公司1200V DIP-IPM封装外形、封装内部结构剖面、内部电路框图及外部保护电路[62]。如图6-52b所示,DIP-IPM采用了压注模封装技术,其中集成了IGBT和二极管、栅极驱动电路及AC400小功率电机变频驱动用的保护电路等,并且内置了铝散热片,使得模块的散热性能大大改善。如图6-52c所示,三相DC/AC逆变桥采用1200V低损耗IGBT芯片,外接自举电路实现单电源供电,内置控制和保护电路,其中P侧(即逆变器DC正极)为控制欠电压(UV)保护(无故障信号输出),N侧(即逆变器DC负极)为内置欠电压和外接分流电阻实现短路(SC)保护(有故障信号输出)。内部集成的1200V高压集成电路(HVIC)使得模块可以不通过光耦合器或隔离变压器与控制器相连,并且高电平导通逻辑对模块通电、断电时的控制电源与控制信号的施加没有时序要求。

图6-52 DIP-IPM的实物、内部电路及封装结构

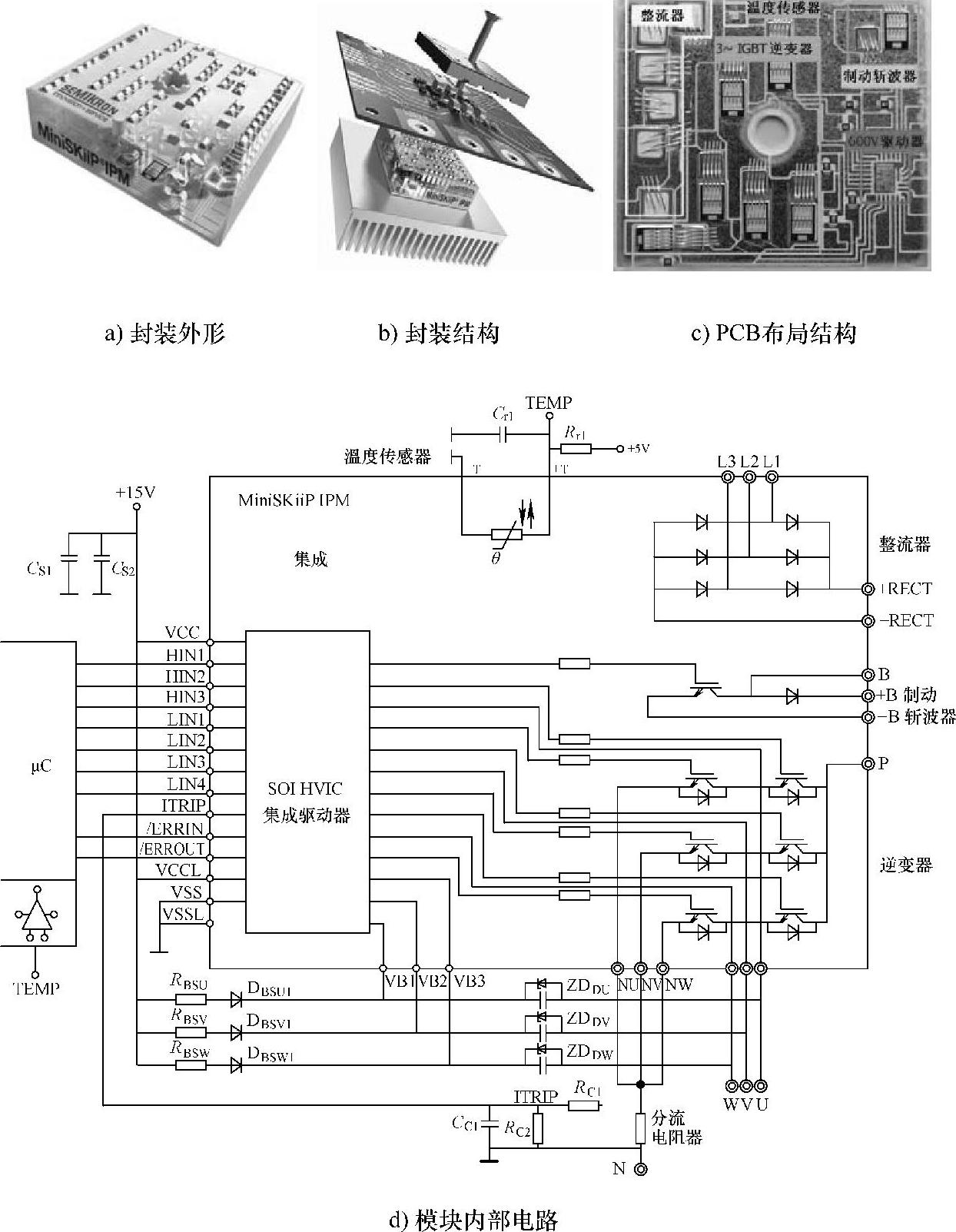

(2)压接式智能功率模块 图6-53a、b所示为MiniSKiiP IPM封装外形与结构[54],其中去掉了铜底板,将DBC基板直接安装在散热器上,并在两者之间的缝隙处涂覆导热脂以改善其散热性能。另外,该模块采用了弹簧触点的连接方式,PCB放在模块与压盖之间,当模块安装到散热器上时,热接触和所有的电气连接一步完成。不仅简化了PCB的布局,增加了模块设计的灵活性,而且通过设置触点的位置来确保模块具有最佳的电气特性,减少内部连接的数量,从而提高模块的可靠性,也方便用户维修。模块PCB布局结构如图6-53c所示,采用的集成驱动器为600V SOI HVIC,可以驱动7个IGBT(逆变器中6个、制动斩波器1个),并具有故障管理功能。可通过外部分流器监控电源电压和负载电流。当出现故障时,将所有IGBT关断。与常用外部驱动器相比,该集成驱动器的信号路径要短得多,寄生参数小,从而改善了EMI特性,增强了抗寄生效应能力。该模块内部电路如

图6-53 MiniSKiiP IPM封装结构、驱动电路、布局及电路

图6-53d所示,包含了SOI HVIC驱动器、三相整流器、制动斩波器、三电平IGBT逆变器及温度传感器,使整个模块的结构更紧凑、功能更优化、更强大。因此,该模块采用压接式封装结构,不仅消除了因热膨胀系数不同而产生的热机械应力,而且有优良的电热性能和高可靠性、重量轻、体积小,更适合移动应用中的逆变器系统。

(3)IPM的特点 与普通功率模块相比,智能功率模块通常由高速、低功耗的IGBT和优化的栅极驱动电路及快速保护电路构成。驱动电路紧靠IGBT布局,驱动延时小,故开关速度快、损耗小。模块内含过电压,过电流和过热等故障检测电路,可将检测信号送到CPU。当发生严重过载甚至短路,以及过热时,IGBT将被有控制地软关断,同时发出故障信号。此外,还有桥臂对管互锁、驱动电源欠电压保护等功能。由于IPM具有速度快、功耗低、体积小、重量轻、可靠性高、使用方便等优点,适合驱动电动机的控制器和各种逆变电源,是变频调速、冶金机械、电力牵引、伺服进给系统、变频家电的一种非常理想的电力半导体器件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。