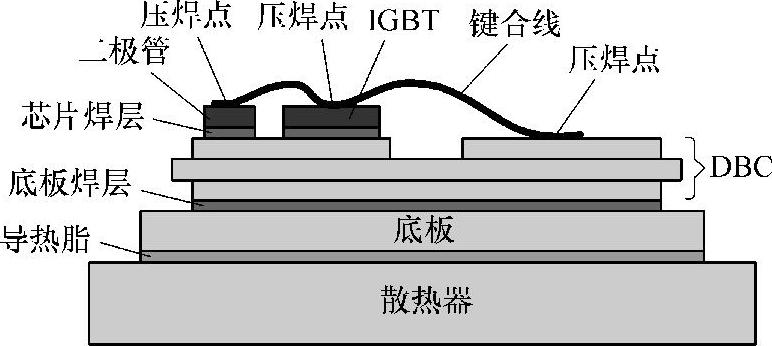

图6-42 模块的基本组成

1.基本组成

传统的功率模块是将两个或两个以上的电力半导体器件(各类晶闸管、整流二极管、功率双极晶体管、功率MOSFET及IGBT等),按一定电路互连,用弹性硅凝胶、环氧树脂等保护材料密封在一个绝缘外壳内,并与导热底板绝缘。常用的有功率二极管模块、GTR模块、晶闸管模块,功率MOSFET模块及IGBT模块等。功率模块的基本组成如图6-42所示[54],由芯片、键合线、直接覆铜(Direct Bonded Copper,DBC)基板、底板、焊层及底部散热器组成。在模块上表面,IGBT和二极管芯片被焊接在DBC基板上,两者之间或其他焊点之间采用金属键合线实现电连接。在模块下表面,DBC基板的底部通过焊接被固定在模块底板(约3mm厚)上。为了实现芯片之间的电隔离,并保证其导热性能,要求DBC的绝缘层应具有高热导率。底板是为了提供芯片散热与模块的机械支撑,是模块的基础。数个功率器件可被集成到同一块底板上,且功率器件与其安装表面(散热板)相互绝缘。模块空间内填充硅胶,可以提高绝缘能力,防起泡、防腐、防尘。此外,模块里还可集成无源元件,如栅极电阻、电流传感器或温度传感器等。

2.所用材料

功率模块所用材料包括基板材料、绝缘材料、焊接材料、填充材料及外壳材料。

绝缘材料包括无机材料和有机材料。无机材料有氧化铝(Al2O3)、氮化铝(AlN)、氧化铍(BeO)、氮化硅(Si3N4)等陶瓷材料;有机材料有环氧树脂、聚酰亚胺等。常用的绝缘基片为三氧化二铝(Al2O3)和氮化铝(AlN)陶瓷基片。

焊接材料(软钎焊)包括Sn/Ag、Cu、Sb、In、Bi无铅焊料等。软钎焊中Sn、Pb系焊料使用最广泛。基于环保的要求,以Sn为基体,添加了Ag、Cu、Sb、In、Bi等其他合金元素的无铅焊料正在研究、开发,将越来越受到重视。

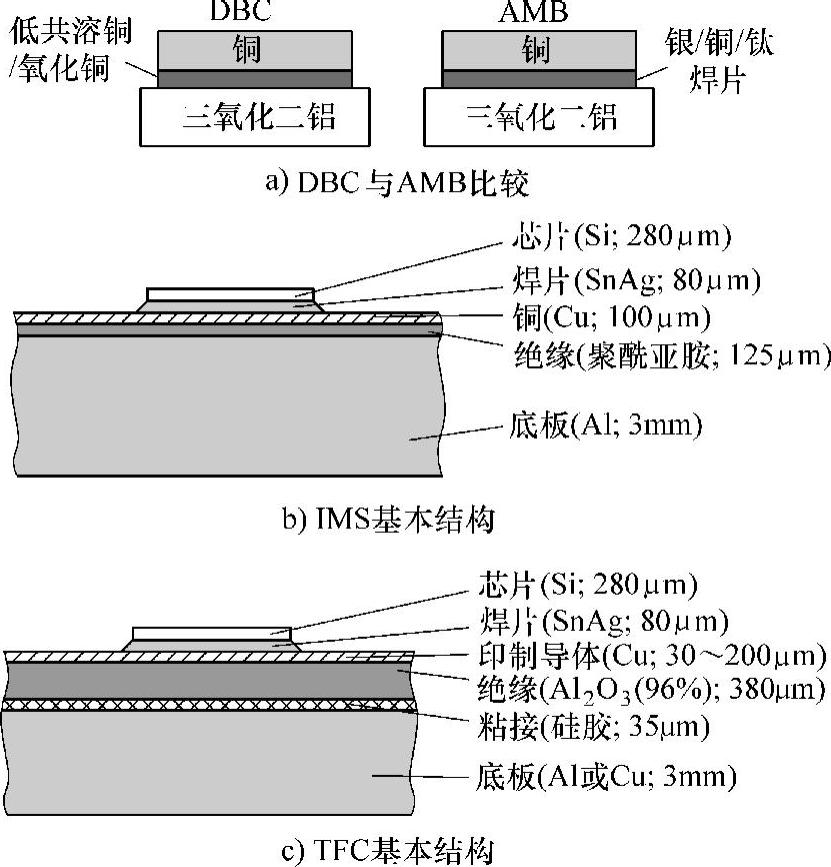

(1)基板材料 基板材料有金属基板和厚膜铜(Thick Film Copper,TFC)基板,其中金属基板又包括直接覆铜(DBC)基板、活性金属钎焊(Active Metal Brazing,AMB)基板、绝缘金属基板(Insulated Metal Substrate,IMS)及多层绝缘金属(Multilayer-IMS)基板。图6-43给出了常用基板材料及其组成[55]。

DBC基板如图6-43a左图所示,是在高温下将绝缘基片上下表面分别与铜箔共熔在一起,然后对表面的Cu进行刻蚀得到模块所需的电路结构图形。将芯片焊接于铜膜上相应位置便可形成电连接。铜膜在陶瓷上有很高的附着力,可提高可靠性。铜膜较厚,可以承受较大的电流承载力,同时具有绝缘电压高和导热性能优良等特点。陶瓷基片热导率高、热膨胀系数(Coefficient of Thermal Expansion,CTE)小,适用于大功率应用场合。

活性金属钎焊(AMB)基板如图6-43a右图所示,与DBC基板结构相同,但形成的工艺不同。AMB基板是将Cu薄片与绝缘基片(Al2O3或AlN)通过焊片硬焊在一起,硬焊接常用于焊接银、金及铜等金属,其焊接点比软焊接牢固,剪应力比软焊接坚固20~30倍。采用AlN绝缘层的AMB基板有更小的热阻、更低的热膨胀系数、更高的绝缘电压及漏电稳定性。

绝缘金属基板(IMS)如图6-43b所示,由覆铜层、导热绝缘层(聚酰亚胺)和金属Al底板组成。它是将聚酰亚胺直接放在Al底板,上表面粘贴一薄层铜膜,通过刻蚀铜膜可得到所需的电路图形结构。IMS成本低,可实现精细的结构,为集成驱动和保护装置提供可能;同时基片的机械强度高、基片的面积相对较大。但如果绝缘层过薄,会导致安装面较高的耦合电容。主要用于低成本、低功率领域。

图6-43 常用的基板材料及其组成

厚膜铜(TFC)基板如图6-43c所示,是用硅胶将绝缘陶瓷直接粘贴在Al/Cu底板以及散热器上。TFC可实现几何尺寸很小的电阻及多层印制电路板(Printed Circuit Board,PCB),集成度高,印制电路连线非常细,电流承载能力限制在10A以内。(https://www.xing528.com)

除了上述基板材料外,还有柔性基板和低温共烧陶瓷(LTCC)基板。柔性基板是用柔性的绝缘基材(以聚酰亚胺为主)、铜箔与兼有机械保护和良好电气绝缘性能的覆盖膜通过压制形成的印制电路板。柔性印制电路板耐热性高,尺寸稳定性好,可以自由弯曲、卷绕、折叠,可依照空间布局要求,在三维空间移动和伸缩,从而达到元器件装配和导线连接的一体化。低温共烧陶瓷(LTCC)基板的烧结温度在900℃左右,导线材料可采用Ag-Pt、Cu等,可实现微细化布线,其中贵金属浆料可在大气中烧成。LTCC介电常数较低,通过调整材料成分及结构可以使其热膨胀系数(CTE)与Si接近,而且容易实现多层化。

(2)其他材料 除了基板材料、绝缘材料、焊接材料外,功率集成模块所用材料还包括下填充材料及热界面材料(Thermal Interface Material,TIM)。这些材料涉及到热膨胀系数(CTE)、热导率、介电常数、电阻率等材料特性,以及相容性和价格等,决定了电力电子集成模块(IPEM)的性能、制作工艺、应用及发展。

下填充材料是指在芯片有源区通过焊料凸点与基板相连后,通常在焊接点周围的芯片与基板之间的缝隙进行填充的材料,以实现三维封装。目的是减小热应力集中,提高可靠性,对焊点表面起保护作用,如防潮、防尘、抗化学腐蚀等。常用下填充材料为聚合物,要求热膨胀系数和弹性模量与焊点材料越接近越好,固化温度必须低于焊点的熔化温度,且基板之间具有良好的黏合性。

热界面材料(TIM)也称为热传导密封材料,当散热器上安装有多个器件时,在器件和散热器的结合面以及器件与器件之间的空隙处使用热界面材料以填充界面空隙,从而改善热传导。为了改善热设计、实现三维散热,在顶层基板和底层基板之间也需要填充热界面材料。要求热界面材料具有高热导率、合适的热膨胀系数与玻璃软化温度(Glass Transition Temperature,GTT),以及一定的机械强度和相当高的弹性模量,能与基板之间有良好的黏合性。

封装外壳是根据其所用的不同材料和品种结构形式决定的,常用散热性好的金属封装外壳、塑料封装外壳。按最终产品的电性能、热性能、应用场合、成本,设计选定其总体布局、封装形式、结构尺寸、材料及生产工艺。为提高塑封功率模块外观质量,抑制外壳变形,选取收缩率小、击穿电压高、有良好工作及软化温度的外壳材料,并灌封硅凝胶保护。此外,新型的金属基复合材料铝碳化硅、高硅铝合金也是重要的功率模块封装外壳材料。

3.连接

(1)内部互连 模块的内部连接包括芯片之间的键接、芯片底部的焊接、陶瓷基片(Al2O3或AlN)与其上金属膜(Cu)之间的熔接、陶瓷基片与其下面金属底板之间的焊接。

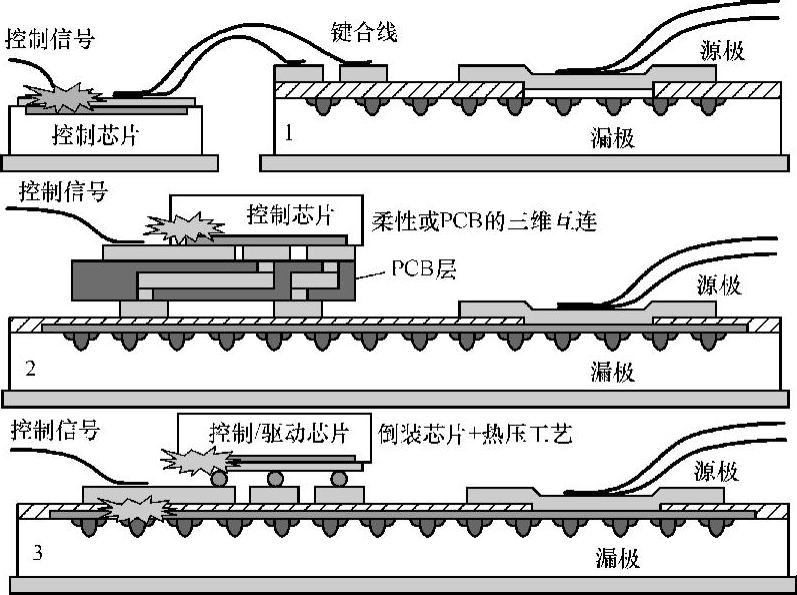

图6-44 功率模块的互连工艺

芯片安装与引线键合互连是封装中的关键工序。芯片安装多采用共晶键合或合金焊料焊接工艺,引线互连多采用铝丝键合技术,工艺简单、成本低,但仍存在许多问题,如键合点面积小(传热性差)、寄生电感大、铝丝载流量有限、各铝丝间电流分布不均匀以及高频电流在引线中形成的机械应力容易导致其焊点脱落等,因此,发展倒装芯片(Flip Chip,FP)、球栅阵列(Ball Grid Array,BGA)互连工艺,在一定程度上可以解决上述问题。图6-44给出了功率模块内部三种互连工艺[55]。第1种互连为常用的引线键合,控制芯片和功率器件之间通过键合线实现电连接。第2种互连是一种3D印制电路板(PCB)互连,是将控制芯片通过表面安装工艺(Surface Mounted Technology,SMT)安装在PCB上,然后通过PCB的通孔与功率器件表面压焊点实现电连接。第3种互连是采用倒装芯片通过焊料凸点与功率器件表面的压焊点互连。可见,采用焊料凸点互连可省略芯片与基板间的引线,起电连接作用的焊点路径短、接触面积大、寄生电感和电容小、封装密度高。

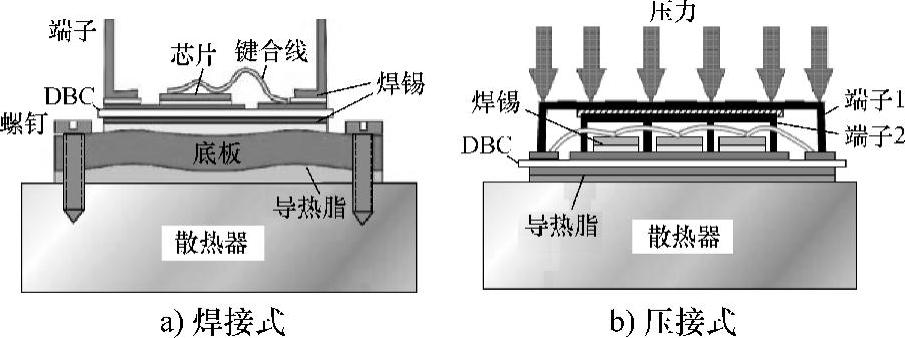

(2)外部连接 外部端子的连接有两种:一是利用焊接工艺将电极端子、DBC基片直接焊接在底板上;二是利用压接工艺将端子、DBC基片与底板压接在一起。图6-45为采用焊接工艺的传统功率模块和压接工艺的新型压接模块[56]。传统功率模块带有底板,在模块安装前底板具有预弯曲,利用螺钉安装后,底板严重变形,模块与散热器表面接触不平整,须采用较厚的导热脂,导致热阻较大。新型压接模块不带底板,端子、DBC基片之间没有焊接,通过均匀压力直接与散热器固定在一起。可见,采用压接工艺不仅可提高模块的温度循环能力,还可显著减小接触热阻。

图6-45 传统模块与新型模块的互连工艺比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。