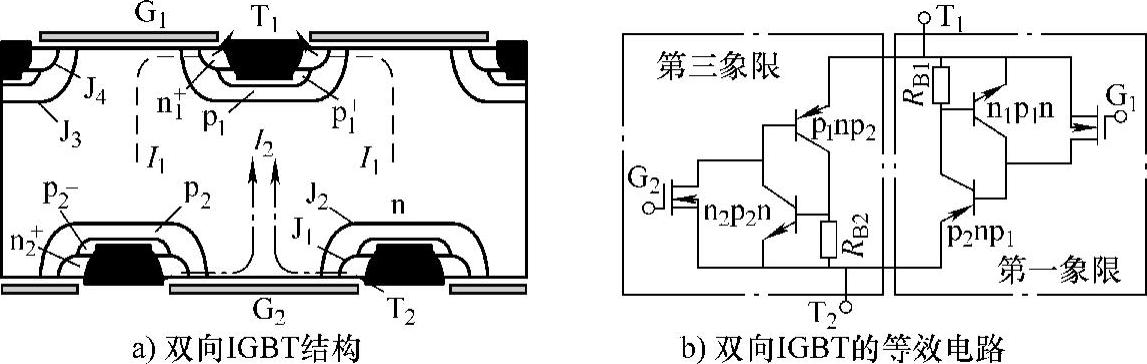

1.双向IGBT结构

双向IGBT(Bidirectional IGBT,B-IGBT)的结构及等效电路如图5-47所示[46],由两个IGBT反并联地集成在同一个硅衬底上。图5-47a所示的B-IGBT芯片的上、下两面具有对称性,并且顶部元胞与底部元胞的间距约为同侧元胞间距的一半。如图5-47b所示,这种对称性的结构保证了器件在第一象限和第三象限有对称的电学特性。当G1和G2偏压均为零,在T2端子相对T1端子施加一个正向电压时,J1结和J3结反偏,此时器件处于正向阻断模式,正向阻断电压由J3结承受。当给G1加上一个正向偏压,而G2加上一个反向偏压时,由于G1正向偏压使得P1基区表面产生一个n沟道,于是电子会从n1+发射区进入n漂移区。对于垂直的p1 np2晶体管而言,相当于提供了一个基极驱动电流,使IGBT顶部的元胞处于正向导通状态,形成电流I1。在这种正向阻断和正向导通工作模式下,B-IGBT均工作在第一象限,电流从底部的端子T2传输到顶部的端子T1中。

图5-47 双向IGBT的结构及等效电路

为了使IGBT顶部元胞从开通状态切换到关断状态,顶部栅极G1零偏或加上一个相对于T1为负的偏压,可切断n1+发射区电子的通路;同时底部栅极G2也加上一个相对于T2为正的偏压,于是在p2基区表面会形成n沟道,电子从该沟道进入T2端子,形成电流I2。可见,在双向IGBT的关断过程中,类似于GTO的阳极短路结构,n漂移区的过剩电子可以从T2端抽取,有利于缩短关断时间[18,46]。

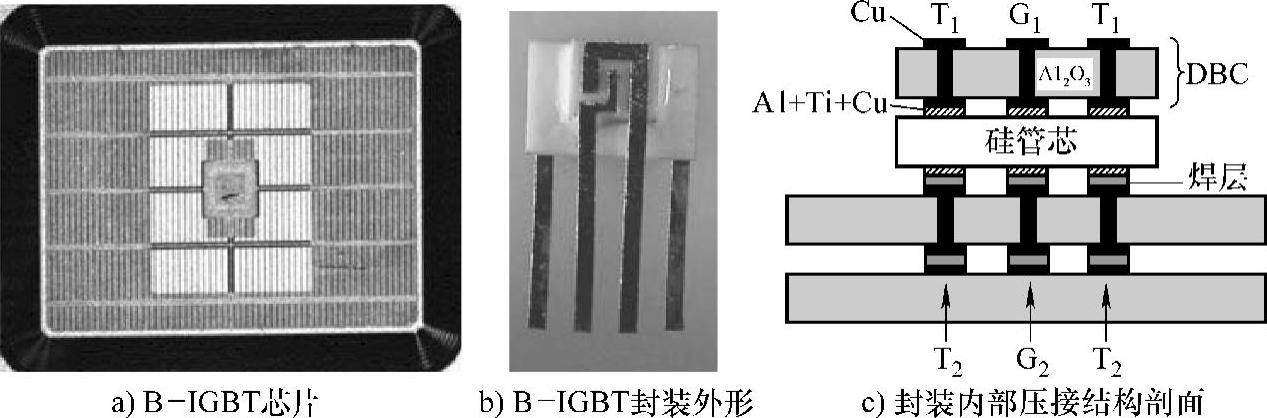

2.双向IGBT工艺

双向IGBT制作工艺与传统IGBT工艺相似,但需要双面光刻技术。制作B-IGBT芯片时,首先需要一个掩模将B-IGBT的双面对准,然后进行双面图形套刻,后续工艺与传统IGBT工艺一样,分别对晶片的正、反两面进行工艺制作。由于硅片顶部元胞与底部元胞不可能完全同时形成,所以其正反向导通特性会存在微小的差异,并且采用这种工艺方法,硅片很容易被污染。采用高温硅-硅直接键合(SDB)工艺也可制作B-IGBT芯片[47],虽然两侧的元胞可以同时形成,但是键合界面会影响器件的导通和阻断特性,并且在硅片处理过程中,若正、反两面MOS结构的栅氧化层质量有微小差异,也会导致其输出特性、输入特性不完全对称,阈值电压也会不同。此外,B-IGBT芯片还需要一个特殊的封装结构。

图5-48给出了双向IGBT芯片和封装外形及内部压接结构剖面。如图5-48a所示,B-IGBT芯片的中央为栅极,栅-射极的隔离区较大,以防止压接导致栅-射极短路,最外围是场限环与场板复合终端。如图5-48b所示,B-IGBT顶部封装与常规IGBT封装不同,有四个电极,中心两个为栅极。图5-48c显示B-IGBT采用双面的直接覆铜(DBC)基板,栅极和有源区通过DBC绝缘,因此双面均可安装散热器进行散热。在常规的IGBT封装中,发射极和栅极均采用铝线键合,只有集电极键合在一个金属基板上(分立器件)或者在DBC基板上(功率模块),底部加散热器进行冷却。相比较而言,B-IGBT这种扁平封装技术可以有效提高器件的热性能[48]。(https://www.xing528.com)

图5-48 双向IGBT芯片及其封装外形及内部压接结构剖面

3.B-IGBT特性

1700V B-IGBT特性测试曲线如图5-49所示[46]。可知,B-IGBT正反向均有阻断能力,且正、反向阻断电压对称;正、反向均能传导大电流,并且在较高的电流密度下有相近的饱和电压,如在2A电流下,正、反向的饱和电压分别为4V和4.2V;正、反向有几乎一致的开关特性。所以,B-IGBT具有双向阻断、导通及快速关断能力。

图5-49 双向IGBT特性测试曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。