GTO与普通晶闸管的不同在于,门极具有自关断能力,这除了与分立的门-阴极结构有关外,还与GTO导通时阴极n2p2n1晶体管处于临界饱和状态有关。所以,GTO的设计关键在于J3结次表面掺杂浓度的控制和门-阴极图形的设计。但是,GTO关断时会产生较大的拖尾电流,并且耐压越高,拖尾电流越大。对于高压应用的GTO,其关断损耗将成为限制其工作频率的一个主要因素。通过阴极图形的精细化及适当的少子寿命控制或采用短路阳极结构,均可提高GTO的工作频率。

1.纵向结构设计

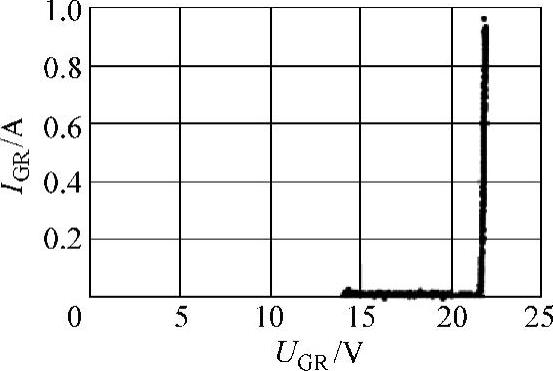

GTO纵向结构设计的关键是通过对J3结次表面掺杂浓度和p2基区深度的控制,严格控制α1+α2→1.05的临界导通条件,使α2约为0.8左右,以保证导通时n2p2n1晶体管处于临界饱和状态,关断时又能及时退出饱和。p2基区的薄层电阻典型值为100~250Ω/□,对应的J3结次表面掺杂浓度为(3~5)×1017cm-3时,J3结击穿电压在15~25V之间[2,39]。在图3-76所示的GTO门-阴极击穿特性测试曲线中,J3结的击穿电压为22V。

图3-76 GTO门阴极击穿特性测试曲线

对于大电流GTO,由于管芯尺寸较大,设计关键是均匀性的控制,可从以下几个方面考虑:

1)采用FS型耐压结构,在获得高耐压同时,可降低通态压降。

2)采用短路阳极或浅结扩散法制作阳极,限制阳极p1n1p2晶体管的注入效率,以减小α1,从而改善GTO通态电压和尾部电流的折衷关系。

3)采用局部寿命控制技术,控制硅片轴向和径向的少子寿命,使器件内局部的载流子寿命最佳化。

4)改善工艺均匀性,保证各单元参数一致性,提高关断能力及其可靠性。

5)采用全压接技术,将硅芯片、铝-硅合金片及钼片等通过非合金化压接形成电接触。避免传统焊接工艺中因材料的热膨胀系数不同而引起的热机械应力,使多阴极结构的压力不均匀,导致电流分布偏差而使关断能力下降。采用全压接技术使阴极表面的压力均匀、有效面积增大,从而降低了热阻。由于压接分布的改善,使关断能力提高,同时也提高了机械强度和浪涌电流容量。

2.门-阴极结构设计

GTO横向结构主要是门-阴极图形,设计关键是要解决开关期间电流的均匀性问题。因为在开关的瞬态过程中,电流集中会引发局部温升,出现热斑,导致二次击穿发生。为了保证GTO开关过程中电流的均匀性,要求每个单元都要有几乎相同的电流-电压特性[5],相同的掺杂浓度和载流子寿命,使所有单元都能同时开通和关断,且通过的电流尽可能地相等。采用分立的门-阴极图形,不仅能保证GTO在开关过程中不会发生电流集中,而且会增加开通时的di/dt耐量。(https://www.xing528.com)

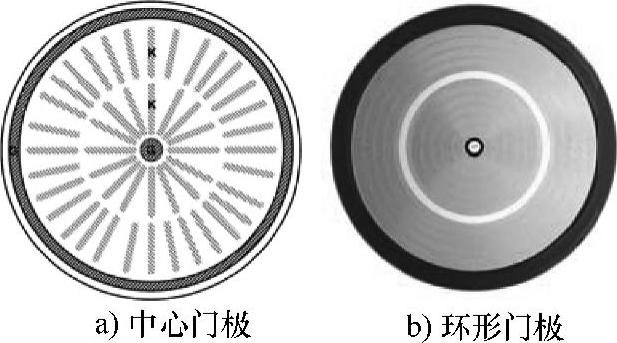

(1)门-阴极图形设计 GTO通常采用图3-77a所示的门-阴极图形[13],可见门极位于芯片中央,类似于普通晶闸管,分立的阴极指条状按同心环均匀地排列在芯片表面的中心门极周围。对于小电流GTO,由于阴极单元数目较少,通常采用这种中心门极结构。对于大电流的GTO,由于阴极单元数目较多,通常采用图3-77b所示的环形门极结构[69],其门极位于多环的中央位置,在环形门极的内外阴极条均按照同心环的形式排列。这样布局可以保证所有阴极指条距环形门极接触的距离相差最小,不仅能有效地抽取载流子,而且有利于减小门极的分布电感和门极金属化层的电阻。

图3-77 GTO的门-阴极图形

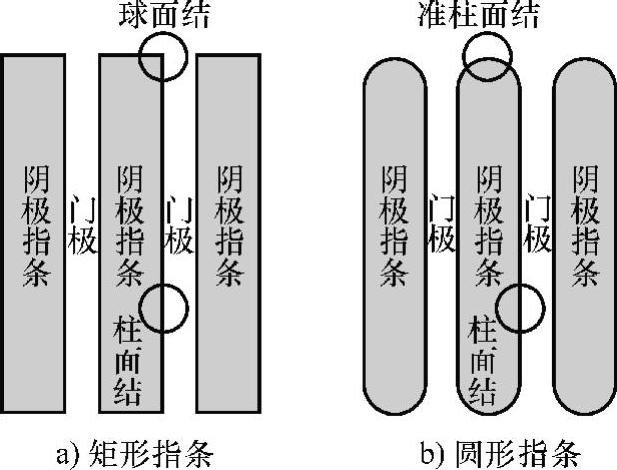

(2)阴极指条设计 GTO阴极指条的设计要考虑的门-阴极特性及关断特性。阴极通常采用图3-78所示的指条状,沿指条长度方向会形成柱面结,但在四角处会形成球面结,导致J3结击穿电压下降。因此,为了避免矩形指条在拐角处形成的球面结,通常将指条的四周做成圆弧状(见图3-78b),使得拐角处也呈准柱面结,以保证J3结有较高击穿电压[13]。

图3-78 GTO的阴极指条图形

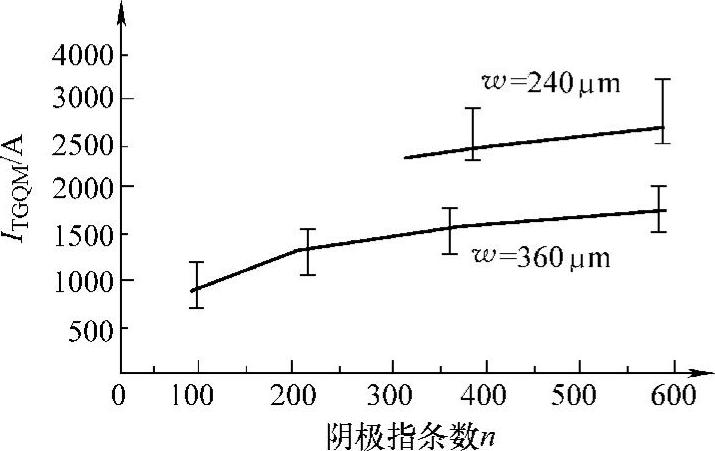

阴极指条的尺寸和阴极条数与最大可关断电流ITGQM密切相关,并且阴极指条的宽度和长度也与存储时间ts有关。为了提高ITGQM、开关速度及抗二次击穿的能力,需要对阴极指条的宽度w和长度l加以限制。ITGQM与w和阴极指条数的关系(l为3.5mm)如图3-79所示[14]。ITGQM越大,阴极指条数就越多,同时w也越窄。比如,对ITGQM为2kA的GTO,阴极指条的宽度最好取在(240~360)μm范围内。指条长l可根据通态电流和ITGQM所允许的电流密度J来控制,一般取在2.6mm~4mm。在6kV/6kA的GTO中,为了获得较低的通态压降,需要较高的少子寿命。这会导致存储时间ts及其分散性增大。为此,可将阴极指条宽度w减小到100μm,同时采用质子辐照在J1结的附近形成适当的少子寿命分布梯度。

图3-79 ITGQN与w和阴极指条数n关系

(3)门-阴极尺寸设计 可根据最大可关断电流ITGQM、门极触发电流IGT和触发电压UGT等指标来设计门-阴极尺寸。IGT和UGT及ITGQM均与p2基区厚度和表面薄层电阻有关。设计时,在满足阴极n2p2n1晶体管电流放大系数α2和J3结击穿电压UBR(J3)的情况下,先确定p2基区厚度和表面薄层电阻;再根据门极特性指标的要求来调整中心门极或环形门极的尺寸;最后根据额定电流指标来确定阴极单元尺寸和数目。

(4)版图布局 假设每个阴极单元通过的最大可关断电流一定,则根据最大可关断电流值可确定最小阴极单元数;再根据阴极单元数目和间距,确定阴极单元分布所需的环数和面积。根据阴极单元的环数确定采用环形门极还是中心门极,并保证所有的阴极单元尽可能均匀地分布在整个阴极面上;最后根据结终端尺寸和阴极单元的分布来确定最终的硅片尺寸。

(5)大容量GTO的设计 设计大容量GTO的门-阴极结构图形时,采用大直径硅圆形芯片,同时缩小阴极指条尺寸,使门-阴极图形精细化,并在多个环之间设置环形门极。在保证GTO开关过程中电流均匀分布的前提下,尽可能地增加GTO的阴极有效面积,把几千个阴极单元并联在一起,以提高电流容量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。