1.结构分类

晶闸管是一种包括pnpn四层或更多半导体层的三端可控开关,能从断态转变为通态或由通态转变为断态的双稳态器件。它用很小的电流就可以控制很大的电流,从而使半导体器件由弱电扩展到强电领域。并由此派生出许多新型器件,形成了一个家族。因此,晶闸管的分类有多种。

按控制信号来分,晶闸管可分为电控晶闸管、光控晶闸管和温控晶闸管。按结构来分,它可分为普通晶闸管、非对称晶闸管、快速(或高频)晶闸管、双向晶闸管、逆导晶闸管、门极关断(GTO)晶闸管、发射极关断(ETO)晶闸管、MOS关断(MTO)晶闸管及集成门极换流晶闸管(IGCT)等。按电压容量来分,它可分为低压晶闸管、中压晶闸管、高压晶闸管及超高压晶闸管。按功率容量来分,它可分为大功率晶闸管、中功率晶闸管和小功率晶闸管三种。按封装形式来分,它可分为金属封装晶闸管、塑料封装晶闸管和陶瓷封装晶闸管三种类型。通常高压或超高压、大功率晶闸管均采用金属壳封装,而低压和中、小功率晶闸管多采用塑料封装或陶瓷封装。其中,金属封装晶闸管又分为螺栓形、平板形、平底形等多种,如图3-1所示。

图3-1 晶闸管的金属封装结构示意图

2.基本结构

晶闸管的基本结构及电路图形符号如图3-2所示[1],它是一个四层三结三端的器件,n1基区较厚,也称为长基区,p2基区较薄,也称为短基区;p1区为阳极区,底部为阳极A(Anode);n2区为阴极区,上部为阴极K(Cathode)、控制极为门极G(Gate),从p2基区引到表面。由p1n1p2n2四层形成的三个pn结分别称为J1(p1n1)结、J2(p2n1)结和J3(p2n2)结。由于该晶闸管的p1、p2区以n1区为对称,也称为对称晶闸管(SymmetryThyris-tor)。图3-2b所示为晶闸管的电路图形符号。

图3-2 晶闸管的基本结构与电路图形符号

制作对称晶闸管常用的工艺流程:选择n型高阻硅衬底→双面铝(镓)扩散形成p区→氧化→正面光刻→磷扩散形成n+发射区→烧结→蒸铝→反刻→合金→磨角保护→封装测试。

3.派生结构

(1)非对称晶闸管 如图3-3所示,非对称晶闸管(AsymmetryThyristor)是一个五层四结三端的器件。与对称晶闸管结构相比,其n1基区与p1阳极区之间增加一n缓冲层(BufferLayer),使得n1区两侧不再对称,故称之为非对称晶闸管。在原有三个pn结的基础上,n缓冲层和n1基区之间又形成了一个n-n高低结。在相同的电压额定值下,由于非对称晶闸管的n基区较薄,因此具有更低的通态压降,仅为普通晶闸管的25%,但同时其反向阻断能力也降低,只有20~30V,并且关断时间较短,关断损耗也较小,可以在更高的频率下工作。这种非对称晶闸管多用在逆变和斩波电路中,此时需要在晶闸管两端反并联一个二极管,以传导晶闸管电路中的反向负载电流。在这种电路中,晶闸管两端仅有的反向电压由该二极管的通态压降再加上由杂散电感引起的电压分量Lsdi/dt两部分组成。除了频率很高的情况外,在多数情况下,这个电压值可限制在30V以下。因此,在逆变和斩波电路中所用的晶闸管,不需要很高的反向阻断能力,非对称晶闸管就是最佳选择。

图3-3 非对称晶闸管结构(https://www.xing528.com)

制作非对称晶闸管常用的工艺流程:选择n型高阻硅衬底→双面铝(镓)扩散形成p区→磨去一侧p扩散区→磷扩散形成n缓冲层→氧化→正面光刻→磷扩散形成n+发射区→背面硼扩散形成阳极→烧结→蒸铝→反刻→合金→磨角保护→封装测试。

在非对称晶闸管中,n缓冲层的掺杂在很大程度上是由其所承受的反向电压来决定的。例如要求反向电压为30V时,掺杂量取2×1016cm-3比较合适。由于所需的掺杂剂量低于普通的扩散工艺,因此需要对扩散条件进行特殊控制,如采用低温预沉积与再分布或外延工艺来形成[2]。此时缓冲层相当于场阻止(FS)层。超高压晶闸管的场阻止层浓度比n缓冲层更低[3],除了采用低温预沉积外,还可采用离子注入工艺形成,也可采用硅片键合技术(SDB)工艺实现[4-5]。此外,将高压非对称晶闸管和高压二极管串联,通过压接式封装成对称结构,可以同时满足正、反向耐压的要求。

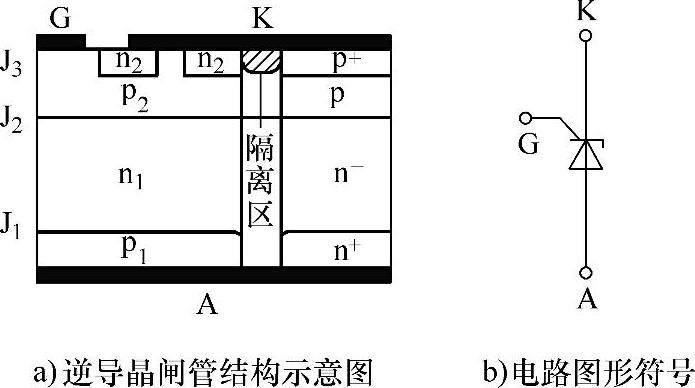

(2)逆导晶闸管 如图3-4所示[3],逆导晶闸管(Reverse Conducting Thyris-tor,RCT)是由一个晶闸管和一个二极管反并联地集成在同一个芯片上[2],并且晶闸管与二极管共用同一个n1基区,中间有一个电阻隔离区,将晶闸管的p2基区和二极管p阳极区部分隔开。晶闸管通常处于圆形芯片的中央,二极管处在圆形芯片外围,这种布局有利于简化结终端斜角造型。由于RCT无反向阻断能力,所以p阳极区可以做得较薄,也可在阳极区设置短路点,以降低阳极pnp晶体管的电流放大系数。此外,进一步减薄n基区厚度,可使器件在给定的少子寿命下有较低的通态损耗。由图3-4b可见,集成二极管的阳极与晶闸管的阴极共用,阴极与晶闸管的阳极共享。

图3-4 逆导晶闸管(RCT)的结构及电路图形符号

RCT制作工艺与普通晶闸管相似,集成二极管的阴极区与非对称晶闸管的阴极区可在双面光刻后通过磷扩散同时形成。晶闸管与集成二极管之间的隔离区可通过腐蚀挖槽来实现,同时还需对隔离区进行少子寿命控制,也可在晶闸管n2发射区靠近二极管的边缘区域增加一个环形的短路区,以消除两个器件之间非平衡载流子的互相影响,提高换流的可靠性。可见,RCT的工艺成本要比普通晶闸管高。

RCT主要用于电力机车牵引。在逆变电路中,用RCT代替一个晶闸管和一个反并联的续流二极管,可节约器件的封装成本和散热器,并减小电路中互连线的电感,从而改善器件的静动态特性及其整个电路的性能。反并联的二极管导通后将晶闸管的反向电压限制在1~2V,可避免高电压的冲击。但是,当二极管处于反向恢复时,晶闸管两端具有很高的du/dt。这时需用很大的RC吸收电路来抑制瞬态电压。随着RCT的应用范围扩展到较高频率,高反向恢复电荷导致关断过程产生较高的功耗,所以,存储电荷显得越来越重要。

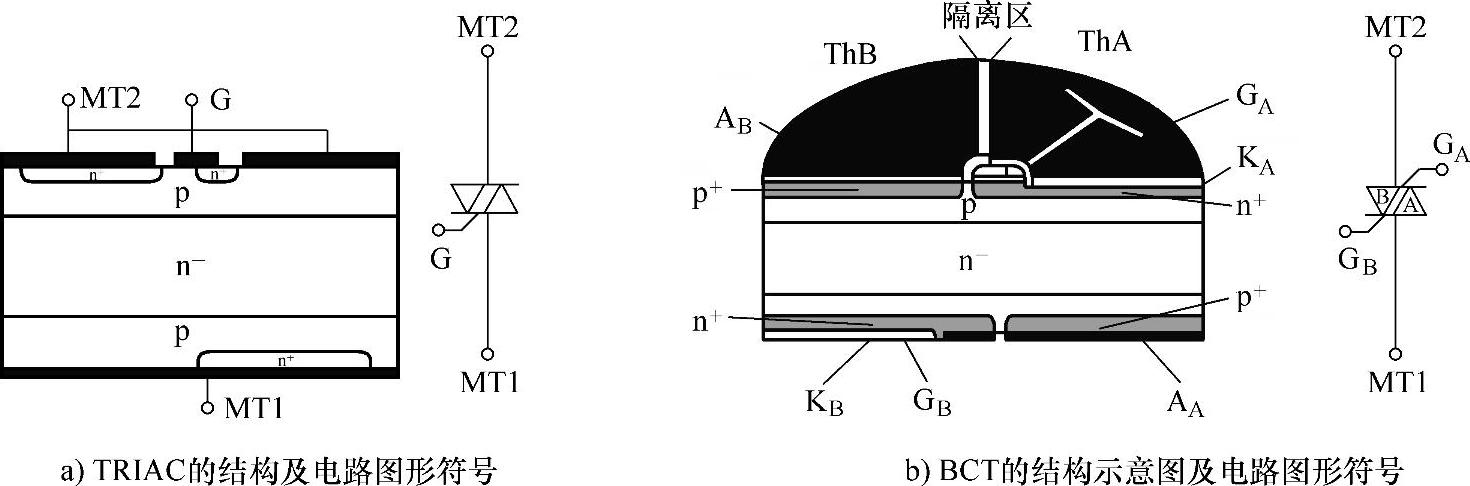

(3)双向晶闸管 双向晶闸管是指三端交流开关(Triode AC Switch,简称TRIAC),是将两只晶闸管反并联地集成在同一个硅片上,并且不再区分阴极和阳极,而用“主端子1即MT1”和“主端子2即MT2”分别来表示,其剖面结构及电路图形符号如图3-5a所示。可以用同一个门极来控制正向和反向电流,既能使它阻断,也能使它导通。因此双向晶闸管是一种非常灵活的交流控制开关。

ABB公司开发的双向控制晶闸管(Bidirectional Control Thyristor,BCT)也是将两只晶闸管反并联的集成在同一个硅片上,但各自具有分立的门极,其剖面结构及电路图形符号如图3-5b所示[6]。BCT中的两个晶闸管完全对称,中间的隔离区将两个晶闸管完全分开。其中晶闸管A(ThA)的p基区由浅p基区与深p基区两部分组成,它又相当于晶闸管B(ThB)的阳极区。两个门极GA和GB分别控制晶闸管A和晶闸管B。这两种双向晶闸管正、反向均有导通和阻断能力,其I-U特性曲线分别位于第一象限和第三象限。

图3-5 双向晶闸管的结构及电路图形符号

由于BCT的结构完全对称,可采用完全对称的工艺来实现。当然,也可以用硅-硅直接键合工艺来实现,电极的制作需要双面光刻技术。ABB公司开发的BCT电压范围为2.8~6.5kV,电流范围为940~2500A。由于BCT重量轻、尺寸小、成本低,广泛应用于静止无功补偿器(SVC)、工业传动装置、变压器调压器及软起动器等中。

晶闸管的派生器件还有门极关断(GTO)晶闸管和集成门极换流晶闸管(IGCT),这两部分将分别在3.2节和3.3节中详细介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。