1.焊接特点分析

厚1mm不锈钢板对接平焊单面焊双面成形,与钨极氩弧焊操作难度差不多,只是,焊接速度比氩弧焊快,因为在焊接过程不填加焊丝,所以,在保证焊缝宽度、正面和背面余高的条件下,可以选择大的焊接速度。

2.焊前准备

(1)焊件清理 将焊件待焊处正反两面各20mm范围内的油、污、锈、垢清除干净,露出金属光泽,最后再用丙酮擦拭焊接区。

(2)严格控制装配间隙和错边量 装配间隙为0~0.3mm,错边量≤0.1mm。

(3)焊机 用LH—315型自动等离子弧焊机;焊枪选用电流容量为300A,喷嘴采用直接水冷的大电流等离子弧焊枪;喷嘴为有压缩段的收敛扩散三孔型。

(4)焊件 12Cr18Ni9不锈钢板,δ=1mm,焊件尺寸(宽×长×厚)为:100mm×500mm×1mm,共2块,Ⅰ形坡口。

(5)辅助工具和量具 钢丝钳、活扳手、角向打磨机、砂布、锤子和钢直尺等。

(6)焊前装配定位焊 定位焊缝由中间向两边进行,定位焊缝相距50mm,定位焊缝长为5~6mm,定位焊后,焊件矫平。定位焊的焊接参数见表3-15。

(7)检查 检查焊机的气路、水路是否通畅,焊枪无泄漏、喷嘴端面无焊接飞溅物,钨电极尖端锥角为30°~45°。

3.焊接操作(https://www.xing528.com)

1)将焊件放在平台上,为保证背面成形良好,背面可以垫铜垫板。

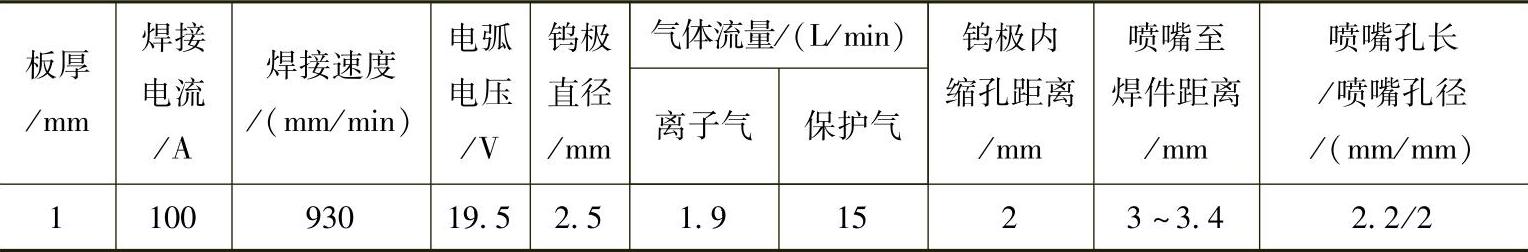

2)按表3-16所列的焊接参数调整好焊接参数。

表3-16 12Cr18Ni9不锈钢钢板等离子弧焊的焊接参数

3)调整焊枪,使等离子弧严格对中焊缝中心线。

4)开始焊接时,薄板等离子弧焊采用不填加焊丝,单面焊双面成形工艺,为了防止烧穿,可采用微束等离子弧焊方法。

4.焊接检验

(1)焊接变形 焊件焊后变形角度θ≤2°,错边量≤0.1mm。

(2)焊缝表面缺陷 咬边深度≤0.1mm,焊缝两边咬边总长不超过50mm。焊缝不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。