1.ϕ76mm×4mm低合金钢管对接水平固定单面焊双面成形的特点

ϕ76mm×4mm低合金钢管对接水平固定手工TIG焊单面焊双面成形,是钢管对接处在水平位的焊接过程中,将钢管横截面按时钟钟点位置分为两个半圆,焊缝起点在时钟的6点处,终点在时钟的12点处,分为左半圆和右半圆。焊接过程中,两个半圆焊缝要在起点和终点处搭接10mm左右。焊枪和焊丝都是围绕焊缝作全位置移动,即焊缝处在仰焊、立焊、平焊的位置。应注意焊接时,防止咬边缺陷的出现。

2.焊前准备

(1)焊机 WS4—300型直流手工TIG焊机1台,直流正接。

(2)焊丝 ER50-2焊丝,ϕ2.5mm。

(3)钨极 WCe-5型(铈钨),ϕ2.5mm。

(4)氩气 纯度(体积分数)99.96%。

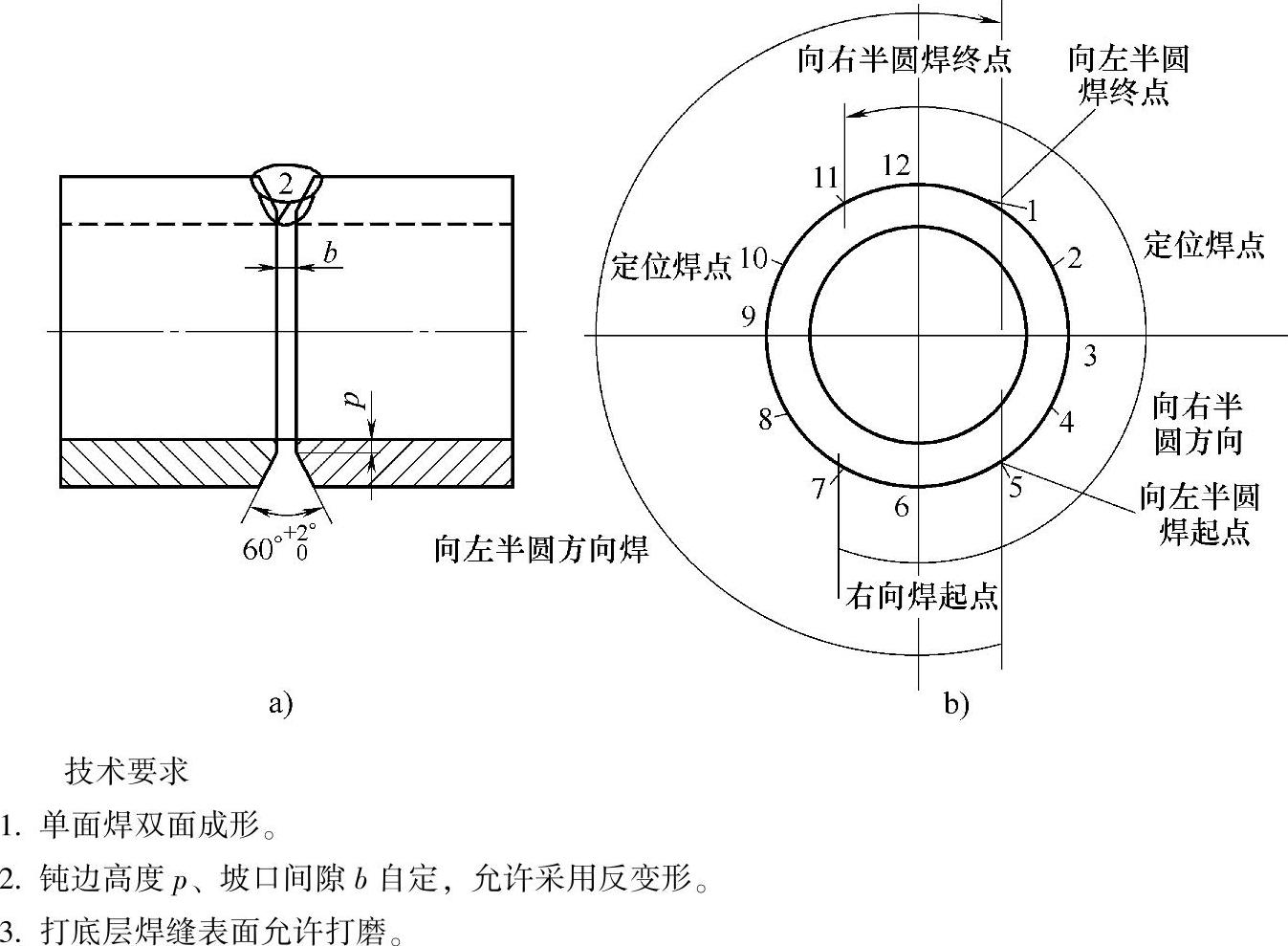

(5)焊件 焊件材料为12CrMo低合金钢管,规格为ϕ76mm×4mm,共2根,其装配、焊缝层次及焊点起点与终点位置见图3-3。

(6)辅助工具及量具 角磨砂轮机、敲渣锤、钢直尺、钢丝刷、台虎钳、焊缝万能量规、样冲和划针等。

图3-3 低合金钢管对接水平固定的装配、焊缝层次及起点、终点位置

a)焊件装配及焊缝层次 b)焊缝起点、终点位置

3.焊前装配定位

(1)焊前清理 在钢管坡口处及坡口边缘各20mm范围内,用角磨砂轮打磨见金属光泽,清除油、污、锈、垢,焊丝也要进行同样处理。

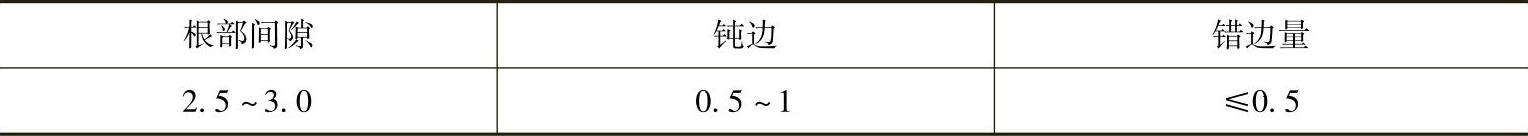

(2)焊件装配 将打磨完的焊件进行装配,装配尺寸见表3-3。

表3-3 低合金钢管对接水平固定手工TIG焊单面焊双面成形的装配尺寸 (单位:mm)

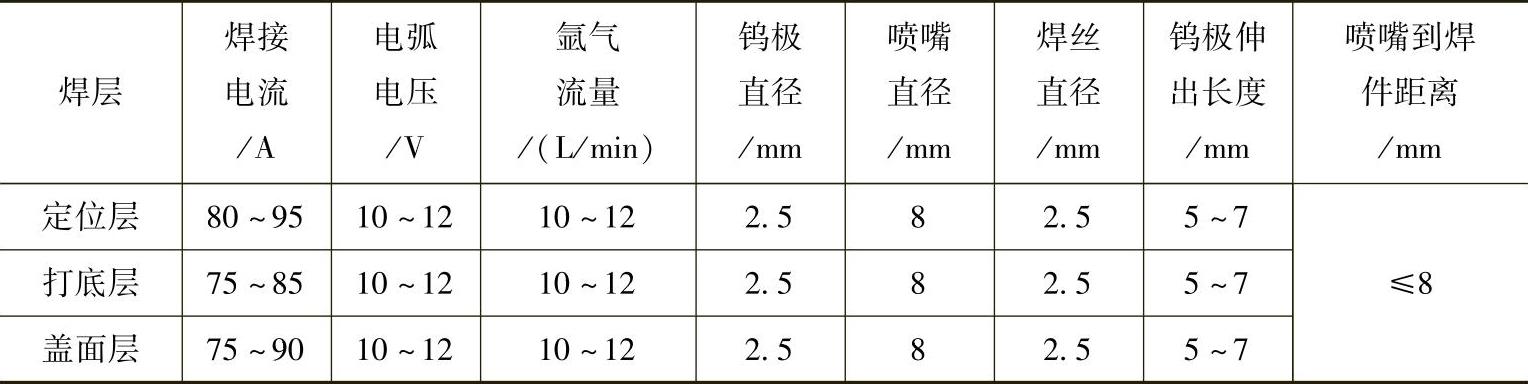

(3)定位焊 清理完的焊件,焊前要进行定位焊,定位焊缝有三条,各相距120°,定位焊缝长为5~8mm,厚度为3~4mm,其质量与正式焊缝同样要求。合金钢管手工TIG焊定位焊焊接参数见表3-4。

4.焊接操作

焊缝层次共分为打底层和盖面层两层。(https://www.xing528.com)

(1)打底层的焊接操作 先焊前(左)半圆,在时钟6点处向7点处移动5~10mm位置引弧,尽量压低电弧,当根部出现第一个熔孔时,左右两处各填一滴熔滴,使这两滴熔滴熔合在一起,焊丝要紧贴坡口根部,在坡口两侧熔合良好的情况下,焊接速度尽量快些,防止仰焊部位焊缝熔池由于温度过高而发生下坠,在焊缝内侧形成内凹。

表3-4 低合金钢管对接水平固定手工TIG焊单面焊双面成形的焊接参数

焊接过程中,焊丝在氩气的保护范围内,采取一进一退的间断送丝法施焊,一滴一滴地向熔池送入熔滴。焊接过程要时刻注意控制熔池的形状,始终保持熔池尺寸大小一致,电弧穿透均匀,防止焊缝产生焊瘤、内凹或外凹等缺陷。后半圆的焊接与前半圆一样,打底层的焊接参数见表3-4。

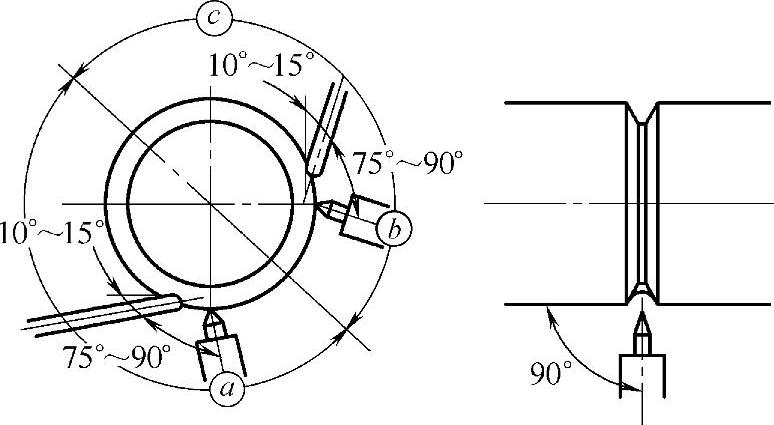

(2)盖面层的焊接操作 打底层上引弧,在时钟6点处开始焊接,焊枪作月牙形或锯齿形摆动,焊丝亦随焊枪作同步摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材金属融合良好。在仰焊部位填充熔滴金属要少些,以免熔敷金属产生下坠。在立焊部位,要控制焊枪的角度,防止熔池金属下坠。在平焊位置上,此时焊件温度已高,要保证平焊部位焊缝饱满。焊接过程中,焊枪与焊丝、焊件的位置变化如图3-4所示。

5.焊缝清理

焊缝焊完以后,用钢丝刷将焊接过程的飞溅物等清除干净,使焊缝处于原始状态,交付专职焊接检验前,不得对各种焊接缺陷进行修补。

6.焊缝质量检查

根据特种设备安全技术规范TSG Z6002—2010《特种设备焊接操作人员考核细则》,评定焊缝质量要达到以下要求:

1)焊缝表面不得有裂纹、未熔合、夹渣、夹钨、气孔、焊瘤和未焊透缺陷。

图3-4 低合金钢管对接水平固定手工TIG焊焊枪与焊丝、焊件的位置

—仰焊位置

—仰焊位置  —立焊位置

—立焊位置  —平焊位置

—平焊位置

2)焊缝外形尺寸应符合:焊缝余高为0~4mm,焊缝余高差≤3mm,焊缝宽度比熔合坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

3)焊缝表面缺陷为:咬边深度≤0.5mm,焊缝两侧咬边总长度不得超过焊缝总长度的10%。背面凹坑深度不大于25%δ(板厚),且不大于1mm。

4)焊缝边缘的直线度f≤2mm。

5)焊件变形为:焊件焊后变形角度≤3°,错边量≤2mm。

6)试件射线检测按照JB/T4730.2—2005《承压设备无损检测 第2部分 射线检测》标准进行,射线检测技术不低于AB级,焊缝质量等级不低于Ⅱ级为合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。