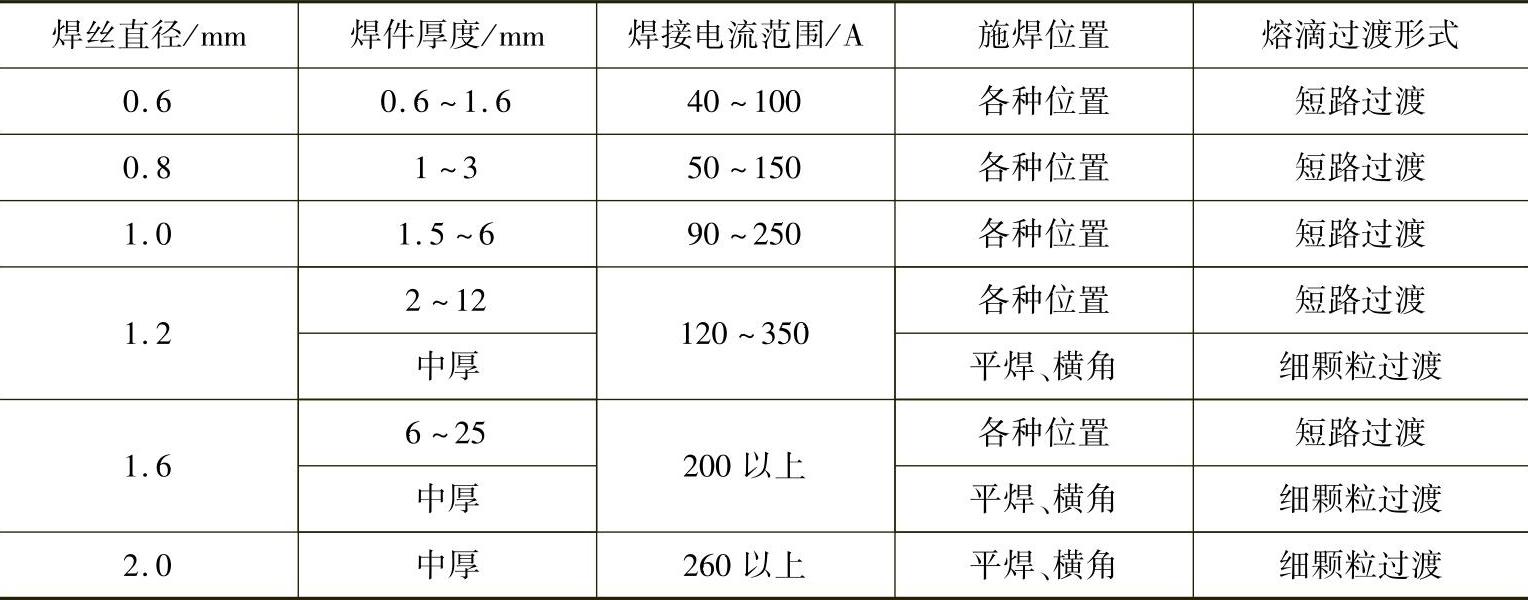

1.焊丝直径

焊丝直径越粗,所允许使用的焊接电流越大。通常根据焊件的厚薄、施焊位置及效率等要求来选择。焊接薄板或中厚板的立、横、仰焊缝时,多采用直径1.6mm及以下的焊丝。焊丝直径的选择见表2-5。焊丝直径对熔深的影响如图2-1所示。

图2-1 焊丝直径对熔深的影响

表2-5 焊丝直径与焊接电流

注:焊接电流相同时,熔深将随着焊丝直径的减小而增加。

焊丝直径对焊丝的熔化速度也有明显影响。当焊接电流相同时,焊丝越细则熔敷速度越高。

目前,国内普遍采用的焊丝直径是0.8mm、1.0mm、1.2mm和1.6mm几种。直径3~4.5mm的粗丝近来也有些厂矿开始使用。

2.焊接电流

焊接电流是重要的焊接参数之一,应根据焊件厚度、材质、焊丝直径、施焊位置及要求的熔滴过渡形式来选择焊接电流的大小。

焊接直径与焊接电流的关系见表2-5。

每种直径的焊丝都有一个合适的焊接电流范围,只有在这个范围内的焊接过程才能稳定进行。通常直径为0.8~1.6mm的焊丝,短路过渡的焊接电流在40~230A范围内;细颗粒过渡的焊接电流在250~500A范围内。

当电源外特性不变时,改变送丝速度,此时电弧电压几乎不变,焊接电流发生变化。送丝速度越快,焊接电流越大。在相同的送丝速度下,随着焊丝直径的增加,焊接电流也增加。焊接电流的变化对熔池深度有决定性的影响,随着焊接电流的增大,熔深显著地增加,熔宽略有增加。

焊接电流对熔敷速度及熔深有影响,随着焊接电流的增加,熔敷速度和熔深都会增加。但应注意:焊接电流过大时,容易引起烧穿、焊漏和产生裂纹等缺陷,且焊件的变形大,焊接过程中飞溅很大;而焊接电流过小时,容易产生未焊透、未熔合和夹渣等缺陷以及焊缝成形不良。通常在保证焊透、成形良好的条件下,尽可能地采用大电流,以提高生产效率。

3.电弧电压

电弧电压是重要的焊接参数之一。送丝速度不变时,调节电源外特性,此时焊接电流几乎不变,弧长将发生变化,电弧电压也会变化。

电弧电压与焊接电压是两个不同的概念,不能混淆。电弧电压是在导电嘴与焊件间测得的电压。而焊接电压则是在焊机上电压表显示的电压,它是电弧电压与焊机和焊件间连接的电缆线上的电压降之和。显然焊接电压比电弧电压高,但对于同一台焊机来说,当电缆长度和截面不变时,它们之间的差值是很容易计算出来的,特别是当电缆较短,截面较粗时,由于电缆上的电压降很小,可用焊接电压代替电弧电压;若电缆很长,截面又小,则电缆上的电压降不能忽略,在这种情况下,若用焊机电压表上读出的焊接电压替代电弧电压将产生很大的误差。严格地说,焊机电压表上读出的电压都是焊接电压,不是电弧电压。

为保证焊缝成形良好,电弧电压必须与焊接电流配合适当。通常焊接电流小时,电弧电压较低;焊接电流大时,电弧电压较高。

在焊接打底层焊缝或空间位置焊缝时,常采用短路过渡方式,在立焊和仰焊时,电弧电压应略低于平焊位置,以保证短路过渡过程稳定。

短路过渡时,熔滴在短路状态一滴一滴地过渡,熔池较粘,短路频率为5~100Hz。通常电弧电压为17~24V。随着焊接电流的增大,合适的电弧电压也增大。电弧电压过高或过低对焊缝成形、飞溅、气孔及电弧的稳定性都有不利影响,短路过渡CO2气体保护焊焊接电流与电弧电压的最佳匹配见表2-6。

表2-6 短路过渡CO2气体保护焊焊接电流与电弧电压的最佳匹配

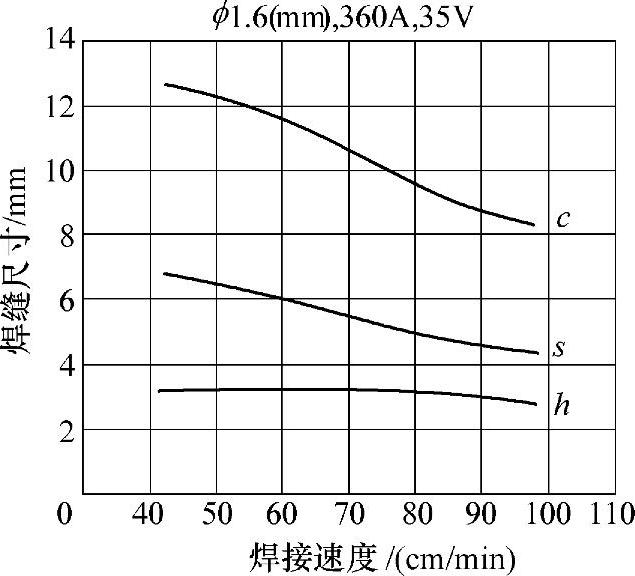

图2-2 焊接速度对焊缝成形的影响

c—熔宽 h—余高 s—熔深

4.焊接速度

焊接速度也是重要的焊接参数之一。焊接时电弧将熔化金属吹开,在电弧下形成一个凹坑,随后将熔化的焊丝金属填充进去,如果焊接速度太快,这个凹坑不能完全被填满,将产生咬边、下陷等缺陷;相反,若焊接速度过慢时,熔敷金属堆积在电弧下方,使熔深减小,将产生焊道不匀、未熔合、未焊透等缺陷。焊接速度对焊缝成形的影响如图2-2所示。由图2-2可见,在焊丝直径、焊接电流、电弧电压不变的条件下,焊接速度增加时,熔宽与熔深都减小。

如果焊接速度过高,除产生咬边、未熔合等缺陷外,由于保护效果变坏,还可能会出现气孔;若焊接速度过低,除降低生产率外,焊接变形将会增大,一般半自动焊时,焊接速度可控制在5~60m/h范围内。(https://www.xing528.com)

5.CO2气体流量

CO2气体的流量,应根据对焊接区的保护效果来选取。接头形式、焊接电源、电弧电压、焊接速度及作业条件对保护气体的流量都有影响。流量过大或过小都影响保护效果,容易产生焊接缺陷。

通常细丝焊接时,CO2气体的流量为5~15L/min;粗丝焊接时,约为20L/min。

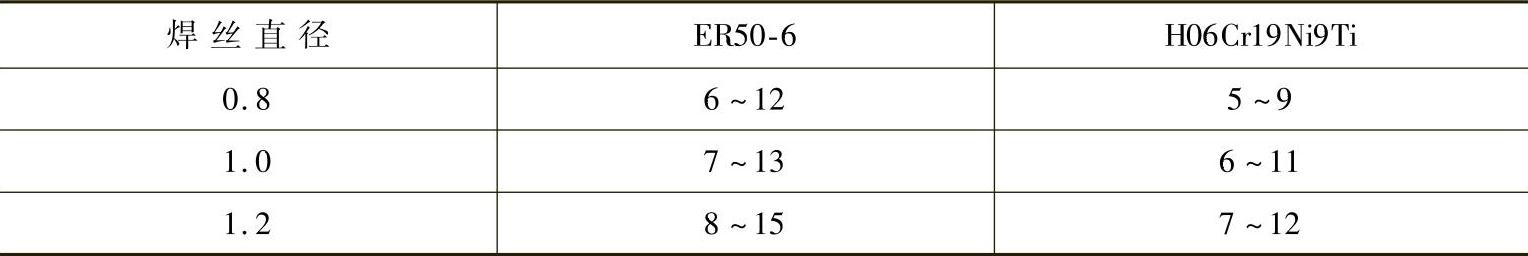

6.焊丝伸出长度

焊丝伸出长度是指从导电嘴端部到焊件的距离,也称为干伸长。保持焊丝伸出长度不变是保证焊接过程稳定的基本条件之一。这是因为CO2气体保护焊采用的电流密度较高,伸出长度越大,焊丝的预热作用越强,反之亦然。

预热作用的强弱还将影响焊接参数和焊接质量。当送丝速度不变时,若焊丝伸出长度增加,因预热作用强,焊丝熔化快,电弧电压升高,使焊接电流减小,熔滴与熔池温度降低,将造成热量不足,容易引起未焊透、未熔合等缺陷。相反,若焊丝伸出长度减小,将使熔滴与熔池温度提高,在全位置焊时可能会引起熔池的铁液流失。

预热作用的大小与焊丝的电阻率、焊接电流和焊丝直径有关。对于不同直径、不同材料的焊丝,允许使用焊丝伸出长度是不同的,可按表2-7选择。

表2-7 焊丝伸出长度的允许值 (单位:mm)

焊丝伸出长度过小,妨碍观察电弧,影响操作,还容易因导电嘴过热夹住焊丝,甚至烧毁导电嘴,破坏焊接过程正常进行。焊丝伸出长度太大时,电弧位置变化较大,保护效果变坏,将使焊缝成形不好,容易产生缺陷。焊丝伸出长度对焊缝成形的影响如图2-3所示。

焊丝伸出长度小时,电阻预热作用小,电弧功率大,熔深大、飞溅小;伸出长度大时,电阻对焊丝的预热作用强,电弧功率小,熔深浅、飞溅多。

7.电源极性

CO2气体保护焊通常都采用直流反接(反极性)即焊件接阴极,焊丝接阳极。焊接过程稳定、飞溅小和熔深大。

直流正接时(正极性),焊件为阳极,焊丝接阴极,在电流相同时,焊丝熔化快(其熔化速度是反极性的1.6倍),熔深较浅,堆高大,稀释率较小,但飞溅较大。根据这些特点,正极性焊接主要用于堆焊、铸铁补焊及大电流高速CO2气体保护焊。

8.回路电感

短路过渡焊接需要焊接回路中有合适的电感量,用以调节短路电流的增长速度,使焊接过程中飞溅最小。通常细丝CO2气体保护,焊丝的熔化速度快,熔滴过渡周期短,需要较大的电流增长速度;反之,对于粗丝CO2气体保护,则需要较小的电流增长速度。表2-8给出了不同直径焊丝的焊接回路电感参考值。此外,通过调节焊接回路电感,还可以调节电弧燃烧时间,进而控制母材的熔深。增大电感则过渡频率降低,燃烧时间增长,熔深增大。

图2-3 焊丝伸出长度对焊缝成形的影响

表2-8 不同直径焊丝的焊接回路电感参考值

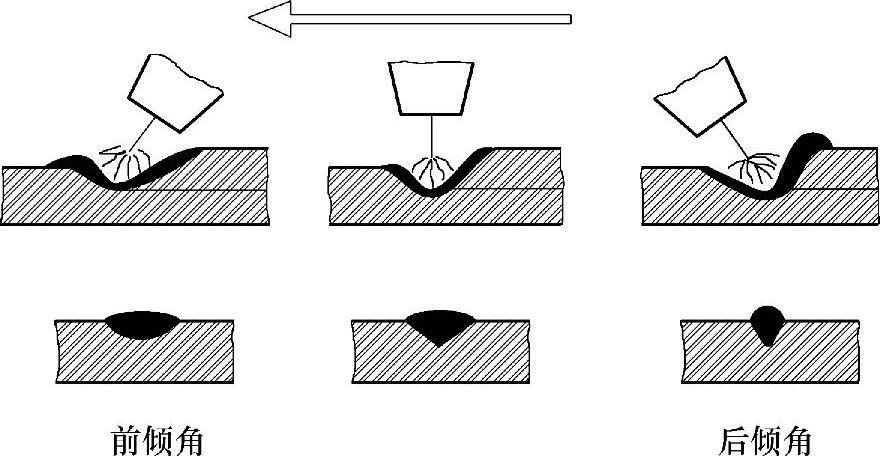

9.焊枪角度

焊枪的倾角也是不容忽视的一个因素。当焊枪倾角小于10°时,不论是前倾还是后倾,对焊接过程及焊缝成形都没有明显影响;但倾角过大(如前倾角大于25°)时,将增加熔宽并减小熔深,还会增加飞溅。

焊枪倾角对焊缝成形的影响如图2-4所示。

从图2-4可以看出,当焊枪与焊件成后倾角时,焊缝窄,余高大,熔深较大,焊缝成形不好;当焊枪与焊件成前倾角时,焊缝宽,余高小,熔深较浅,焊缝成形好。

通常焊工都习惯用右手持焊枪,采用左焊法时(从右向左焊接),焊枪采用前倾角,不仅可得到较好的焊缝成形,而且能够清楚地观察和控制熔池,因此CO2气体保护焊时,通常采用左焊法。

图2-4 焊枪倾角对焊缝成形的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。