绝缘斗臂车的检测方法的依据是《带电作业用绝缘斗臂车》、《电业安全工作规程》(电力线路部分)而进行的。绝缘斗臂车一般的检测项目有:

(1)斗及斗内衬耐压及泄漏电流检测。

(2)绝缘臂的耐压及泄漏电流检测。

(3)工作斗内小吊车臂耐压检测。

(4)悬臂内绝缘拉杆耐压检测。

(5)整车耐压及泄漏电流检测。

(6)液压软管的性能检测。

(7)液压油耐压检测。

(一)工作斗及斗内衬耐压及泄漏电流检测

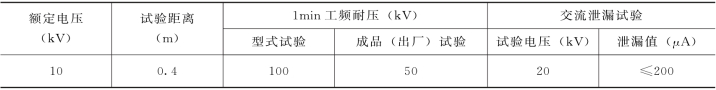

工作斗成品交流耐压以及泄漏电流试验一般采用连续升压法升压,试验电极一般采用宽为12.7mm的导电胶带设置,见表7-57。

表7-57 工作斗交流耐压及泄漏电流试验参数

工频耐压试验布置见图7-41所示,试验过程中,无火花、飞弧或击穿,无明显发热(容限10℃)为合格。

图7-41 工作斗工频耐压试验布置图

(a)方法1,工作斗内外加水(可拆卸式);(b)方法2,工作斗内外包金属薄膜(固定式)1—水;2—工作斗;3—金属薄膜L—工作斗顶面距水平的高度

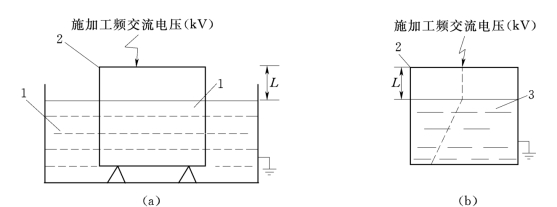

泄漏电流检测试验布置见图7-42所示。

(二)绝缘臂的耐压及泄漏电流检测

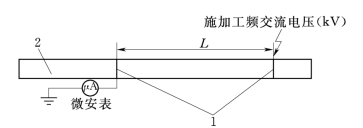

悬臂内绝缘拉杆、工作斗内小吊车臂的耐压检测与绝缘臂的耐压检测相同。一般采用连续升压法升压,试验电极一般采用宽为12.7mm的导电胶带设置,试验参数如表7-58所示。

表7-58 绝缘臂的耐压及交流泄漏电流试验参数

绝缘臂、悬臂内绝缘拉杆、工作斗内小吊车臂工频耐压试验方法基本一致,试验布置见图7-43。试验过程中,无火花、飞弧或击穿,无明显发热(温升10℃)为合格。

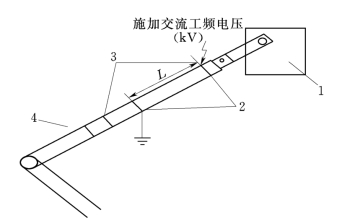

为掌握斗臂车实际作业条件下的泄漏值,确保带电作业安全,应对绝缘臂成品进行交流泄漏(全电流)试验,绝缘臂泄漏电流检测试验布置如图7-44所示。

(三)整车耐压及泄漏电流检测

绝缘斗臂车的绝缘臂按其在接地部分与工作斗之间是否有承受带电作业电压的胶皮管、液压油、电缆、平衡拉杆等情况,试验方法有所不同。

图7-42 工作斗泄漏电流检测试验布置图

1—工作斗;2—试验电极L—工作斗顶面距水平的高度

图7-43 绝缘臂工频耐压试验布置图

L—两个电极间绝缘臂的长度

(1)接地部分与工作斗之间仅有绝缘臂绝缘的斗臂车,其试验参数见表7-59。整车耐压试验布置如图7-45所示。

表7-59 试验参数

图7-44 绝缘臂泄漏电流检测试验布置图

1—试验电极;2—绝缘臂L—两电极间绝缘臂的长度

图7-45 整车耐压试验布置图

1—工作斗;2—试验电极;3—绝缘臂;4—金属臂L—两电极间绝缘臂的长度

(2)具有上下操作功能及自动平衡功能(有承受带电作业电压的胶皮管、液压油、电缆、平衡拉杆等)的斗臂车,其耐压和整车泄漏电流试验参数见表7-60。其整车耐压试验布置见图7-46,交流泄漏试验布置见图7-47。(https://www.xing528.com)

(3)基臂上具有绝缘臂段的斗臂车,施加的交流工频电压值为50kV,加压时间为10min,该绝缘臂段的试验布置如图7-48所示。

图7-46 整车耐压试验布置图

1—工作斗;2—试验电极;3—绝缘臂;4—金属臂

图7-47 交流泄漏试验布置图

1—工作斗;2—试验电极;3—绝缘臂;4—金属臂

表7-60 斗臂车耐压和整车泄漏电流试验参数

图7-48 绝缘臂段的试验布置图

1—工作斗;2—绝缘臂;3—金属臂;4—基臂绝缘段

(四)液压软管的性能检测

胶皮管例行试验包括液压试验、电气试验及抽样漏油试验;型式试验包括例行试验全部项目,以及机械疲劳试验、长度改变试验、冷弯试验、受损后试验等。

1.液压试验

根据胶皮管的型号和用途,斗臂车的每一根胶皮管应进行液压试验,试验方法为:将胶皮管装置加压到使用压力的120%,持续3~60s,整个装配管不应有漏油、破损现象。

2.电气试验

本试验仅适用于斗臂车接地部分与作业斗之间承受带电作业电压的胶皮管(包括电缆、平衡拉杆等),在装配前进行。

(1)交流耐压试验。试验时,胶皮管内注满液压油,并在胶皮管两端封上金属管套。一端(作业斗端)加压,一端接地,其单位长度所加的工频交流电压值与绝缘臂相同。试件没有击穿、火花或飞弧、热损现象为合格。对胶皮管(电缆、平衡拉杆等)的型式试验,应将试件浸水24h,取出擦干后按上述要求进行试验。

(2)交流泄漏试验。耐压合格的胶皮管(电缆、平衡拉杆等)还应进行交流泄漏电流试验。胶皮管装置与交流耐压试验相同,试验方法为:在距加压端L处,采用宽12.7mm导电胶带设置一电极,将电极及试件接地端接电流表,然后加压进行测试。试验要求参照绝缘臂的耐压及泄漏电流检测试验要求。

(3)胶皮管漏油试验(抽样)。将胶皮管装置加压到最低规定破裂压力的70%,持续5±0.5min,降压至零,然后再加压到最低规定破裂压力的70%,持续5±0.5min,胶皮管不出现漏油或破损为合格。本试验为破坏性试验,试验后的胶皮管不能再用于斗臂车。

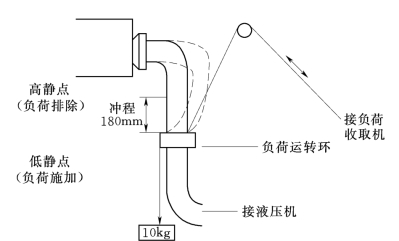

(4)机械疲劳试验。胶皮管应同时承受装有金属管套的压力周期和胶皮管部分的弯折周期试验。试验方法如图7-49所示。

1)压力周期、弯折试验程序。应在45±5s内上升到生产厂规定的额定压力,压力周期按以下原则确定:在45±5s内上升到规定的额定值;保持额定压力10±5s;在5±5s内降低。每个压力周期为60±5s,在每个压力周期时间内应有4个弯折周期。胶皮管应承受1万次压力周期和4万次弯折周期试验。

2)加压时间。液压周期持续试验压力、弯折周期试验后,将油压逐渐上升到额定压力值并保持3min,然后将压力上升至额定压力1.5倍保持3min,最后将压力继续上升直至胶皮管破裂,液压周期持续试验压力上升幅度为1.5~2.5MPa/s之间。

3)结果判定。当压力保持在额定压力的1.5倍时,胶皮管不出现损伤;在疲劳试验后,破裂压力大于或等于额定压力的两倍为合格。

(5)长度改变试验。胶皮管两管套之间至少应有300mm长的胶皮管。将胶皮管加压到使用压力的120%,持续30s后消除压力。当压力消除后,可使其恢复稳定状态达30s,然后在距管套250mm处,在胶皮管外皮准确地标上标记,再将胶皮管加压到使用压力的120%,持续30s,测出加压后点与标记处的距离。用下式计算出胶皮管长度改变的百分比:

![]()

图7-49 胶皮管机械疲劳试验方法

式中 L1——加压后长度;

L0——加压前长度。

式中计算值为负,表示收缩;计算值为正,表示拉长。胶皮管的长度改变不超过原来值的5%为合格。

(6)冷弯试验。将胶皮管或胶皮管装置伸直,置于-25℃温度下24h。试样在该低温情况下,仍能均匀、一致地弯曲,其弯曲直径为胶皮管允许弯曲直径的两倍。标称内直径小于25.4mm的胶皮管,其弯曲度为180°;标称内直径大于或等于25.4mm的胶皮管,其弯曲度为90°,弯曲要在8~12s内完成。弯曲后,将试样置于室内,待其回复到室温,检查胶皮管外部情况,是否存在破损现象,然后再进行漏油试验,以胶皮管不出现破裂或漏油为合格。

试验用胶皮管长度用下式计算:

![]()

(7)受损后的试验。承受带电作业电压的胶皮管,受损后会影响其耐电性,如果损坏严重,胶皮管可能会燃烧。

取胶皮管部分长度为40cm的试样三件,在胶皮管内注满绝缘液压油,并在胶皮管两端封上金属管套,割破胶皮管表面直到进入网状纤维,损坏尺寸为长20mm,宽1mm,置试样于水中24h后取出擦干。将胶皮管水平放置,加100kV工频交流电流1min,三件试样都没有击穿、火花或飞弧、热损现象为合格。

(五)液压油耐压检测

绝缘斗臂车接地部分与作业斗之间承受带电作业电压的液压油应进行耐压检测。

绝缘液压油的击穿强度试验应连续进行3次,油杯间隙为2.5mm,升压速度为2kV/s(匀速)。每次击穿后,用准备好的玻璃棒在电极间拨弄数次或用其他方式搅动,除掉因击穿而产生的游离碳,并静置1~5min(气泡消失)。在试验中,每次单独击穿电压不小于10kV,3次试验的平均击穿电压不小于20kV为合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。