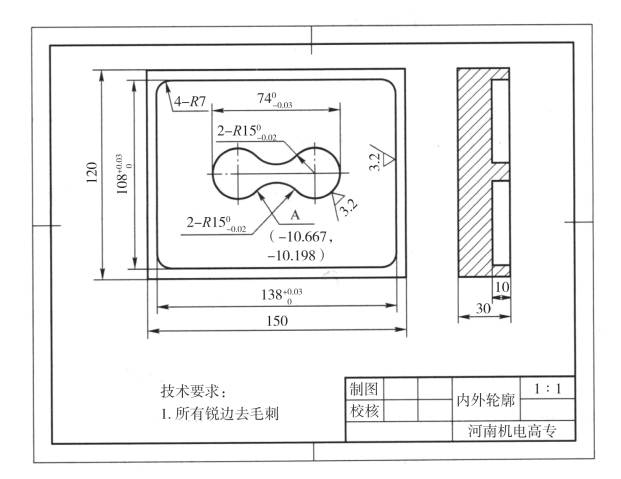

如图8-18 所示,毛坯为圆弧槽铣削且排料后形状与尺寸,要求编制数控加工程序并完成零件的加工。

图8-18 轮廓实训

1.工艺分析

如图8-18 所示的零件外轮廓由4 条直线及过渡圆弧组成,过渡凹圆弧R7 的内轮廓由4条圆弧相切组成。组成轮廓的各几何元素关系清楚,条件充分。尺寸精度较高,粗糙度要求Ra3.2,选择粗铣→精铣加工,精铣裕量为0.2mm。材料为45#钢,切削工艺性较好。

加工时选用Ф12 的硬质合金立统刀,按轮廓线编程。编程原点及装夹方案同矩形槽铣削。

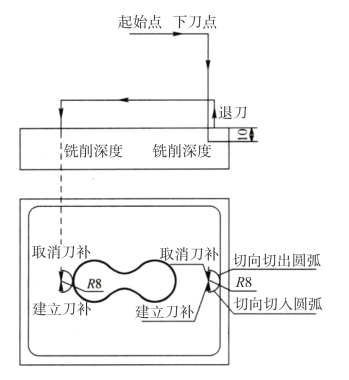

2.进给路线的确定

内轮廓与外轮廓铣削时,在X、Y 方向的裕量均为1mm,每个轮廓选择在整个深度上粗铣→精铣两次加工完成,采用顺铣方式,粗铣→精铣两次进给路线取一样,使用圆弧切向切入切出,切入点选择在坐标计算方便的位置。内外轮廓铣削进给路线如图8-19 所示。

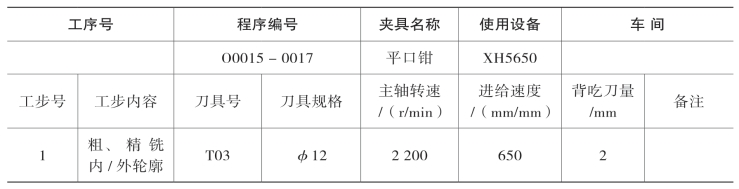

3.切削参数的确定

硬质合金立铣刀推荐切削速度vc =80 ~120m/min,每刃进给fz =0.1 ~0.15mm/rev。切削速度取vc =80m/min,每刃进给取fz =0.1mm/rev,切深取Ap =10mm。然后算出主轴转速和进给速度。

4.完成加工工序卡片

根据上述分析,完成圆弧槽数控加工工序卡片,见表8-8。

(https://www.xing528.com)

(https://www.xing528.com)

图8-19 轮廓铣削进给路线

表8-8 圆弧槽数控加工工序卡片

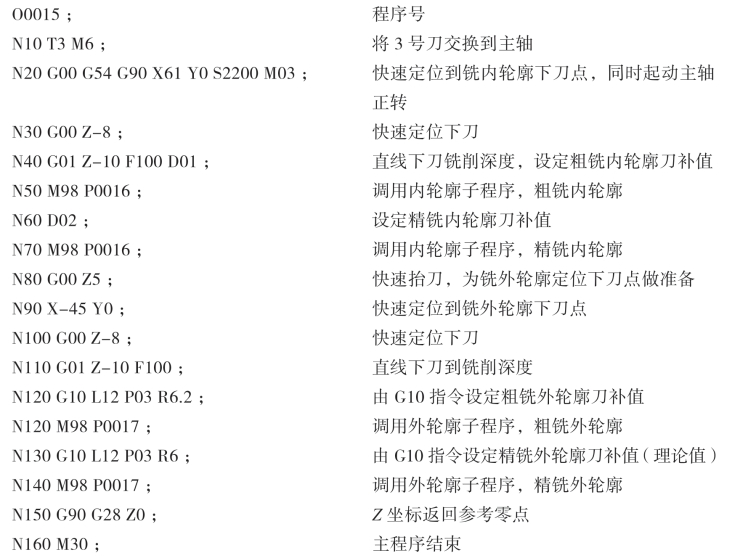

5.编写数控加工程序

编写内/外轮廓粗精铣程序时,使用刀具半径补偿,按轮廓编程。利用子程序,将刀具半径补偿与取消刀补程序段编入子程序,调用子程序前指定刀补值,内轮廓刀补值由刀补地址给定,外轮廓利用G10 指令指定。粗铣刀补值取6.2,精铣刀补值的确定要根据实际加工而定。

给出的程序比较适合批量加工,实训时可以在主程序中调用内/外轮廓子程序一次,粗加工后,通过测量实际尺寸去修改刀补值,重新运行程序实现精加工,这样调试程序比较方便一些。

【内/外轮廓主程序】

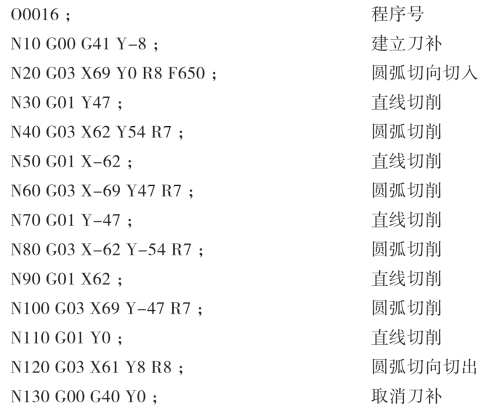

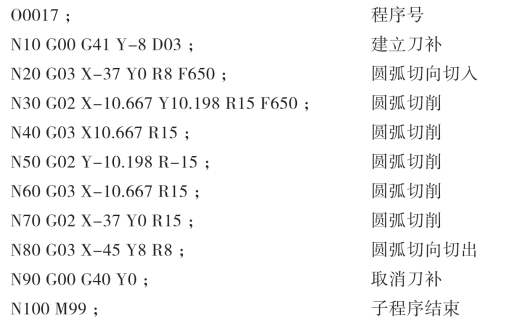

【内轮廓子程序】

![]()

【外轮廓子程序】

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。