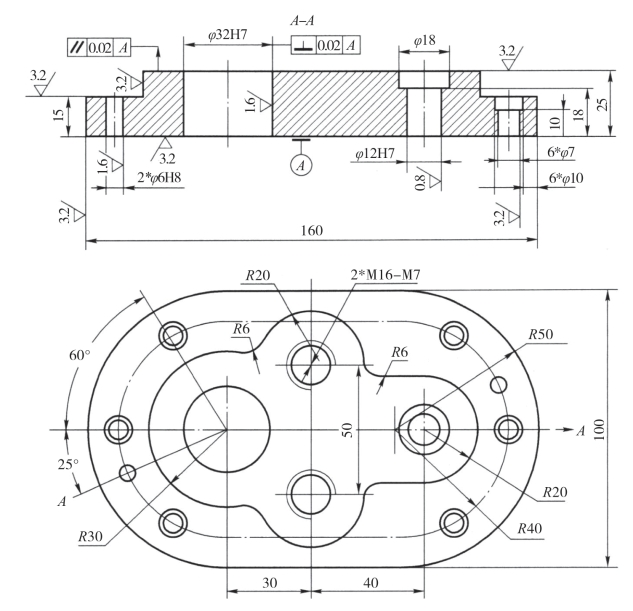

图7-13 所示的泵盖零件材料为HT200,毛坯尺寸为170mm×110mm×30mm,小批量生产,试分析该零件的数控铣削加工工艺,编写加工程序和主要操作步骤。

1.工艺分析

在进行工艺分析时,主要从3 个方面考虑,即精度、粗糙度和效率。理论上的加工工艺必须达到图样要求,同时又能充分合理地发挥机床功能。

(1)零件图纸分析

该零件主要由平面、外轮廓及孔系组成。其中φ32H7 和2×φ6H8 三个内孔的表面粗糙度要求较高,为Ra1.6μm,而φ12H7 内孔的表面粗糙度为Ra0.8μm;φ32H+7 内孔表面对A 面有垂直度要求,上表面对A 面有平行度要求,该零件材料为铸铁,切削性能较好。

根据上述分析,φ32H7 孔、2×φ6H8 和φ12H7 孔的粗、精应分开进行,以保证表面粗糙度要求。同时应以底面A 定位,提高装夹刚度以满足φ32H7 内表面的垂直要求。

(2)定位基准选择

工件的定位基准遵循六点定位原则。在选择定位基准时,要保证工件定位准确,装卸方便,能迅速完成工件的定位和夹紧,保证各项加工的精度,应尽量选择工件上的设计基准为定位基准。根据以上原则,首先以上面为基准加工基准面A,然后以底面和外形定位加工上面、台阶面和孔系。在铣削外轮廓时,采用“一面两孔”定位方式,即以底面A、φ32H7 和φ12H7 定位。

图7-13 综合加工示例

2.工件的装夹

加工中心采用工序集中的原则加工零件。在一次装夹中,可连续对多个待加工表面自动完成铣、钻、扩、铰和镗等粗、精加工,对批量生产和特殊零件的加工应设计专用夹具,一般工件使用通用夹具。本例所加工的泵体零件外形简单,加工上、下表面和孔系采用平口钳装夹,在铣削外轮廓时采用“一面两孔”定位夹紧方式。

3.确定编程坐标系、对刀位置及对刀方法

根据工艺分析,工件坐标原点(X0、Y0)设在上表面的中心,Z 点设在上表面。编程原点确定后,编程坐标、对刀位置与工件坐标原点重合,对刀方法可根据机床选择,本例选用手动对刀。

4.加工方法选择

(1)上、下表面及台阶面的粗糙度为Ra3.2μm,可选择粗铣→精铣方案。

(2)孔加工前,为便于钻头引正,先用中心钻加工中心孔,然后再钻孔。该零件孔系加工方案的选择如下所述。

孔φ32H7:表面粗糙度为Ra1.6μm,选择“钻→粗镗→半精镋→精镗”方案。

孔φ12H7:表面粗糙度为Ra0.8μm,选择“钻→粗铰→精铰”方案。

孔6×φ7:表面粗糙度为Ra3.2μm,无尺寸公差要求,选择“钻→铰”方案。

孔2×6H8:表面粗糙度为Ra1.6μm,选择“钻→铰”方案。

孔φ18 和6×φ10:表面粗糙度为Ra12.5μm,无尺寸公差要求,选择“钻→锪孔”方案。

螺纹孔2×M16-H7:采用先钻底孔后攻螺纹的加工方法。

5.刀具选择

零件上、下表面采用端铣刀加工,根据侧吃刀量选择端铣刀直径,使铣刀工作时有合理的切入/切出角,并且铣刀直径应尽量包容工件整个加工宽度,以提高加工精度和效率,并减小相邻两次进给之间的接刀痕迹。

台阶及其轮廓采用立铣刀加工,铣刀半径受轮廓最小曲率半径限制,取R=6。(https://www.xing528.com)

孔加工各工步的刀具直径根据加工裕量和孔径来确定。

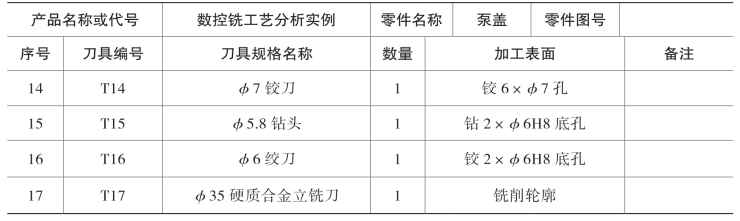

该零件加工所选刀具详见表7-4。

表7-4 泵盖零件数控加工刀具卡片

续表

6.切削用量选择

本例中,零件材料的切削性能较好,铣削平面、台阶面及轮廓时,留0.5mm 精加工裕量,孔加工精镗裕量为0.2mm,精铰裕量为0.1mm。

选择主轴转速与进给速度时,先查切削用量手册,确定切削速度与每齿进给量,然后按下列公式计算进给速度与主轴转速:

式中,vf 为进给速度;n 为刀具转速;Z 为刀具齿数;f 为刀具进给量;fz 为刀具每齿进给量;D为工件或刀具直径。

7.拟订数控铣削加工工艺卡片

泵盖数控加工工序卡片见表7-5。

表7-5 泵盖数控加工工序卡片

续表

8.部分加工程序

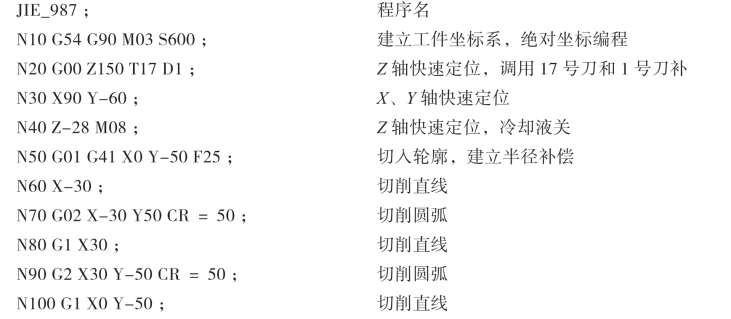

(1)加工φ32H7 孔的程序代码如下所述。

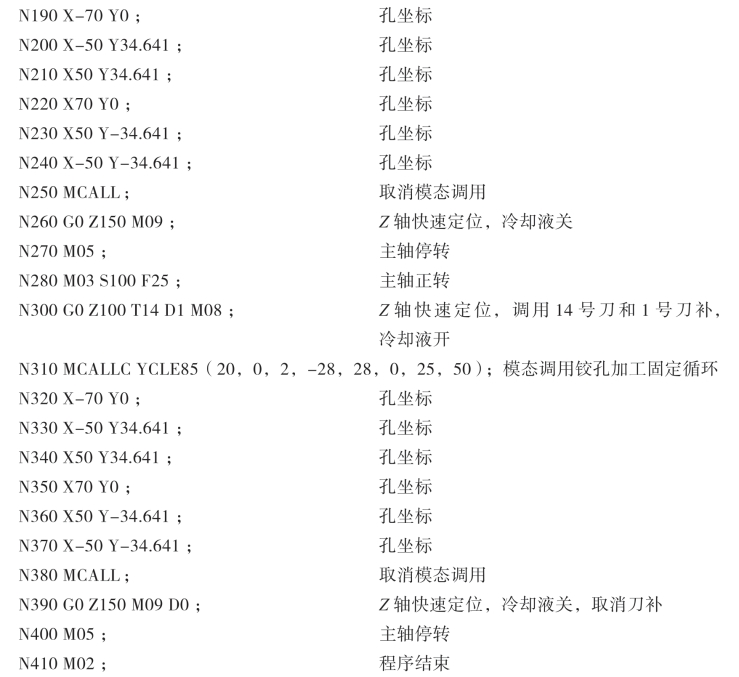

(2)钻6×φ7 底孔至φ6.8,锪6×φ10 孔,铰6×φ7 孔程序代码如下所述。

(3)精铣外轮廓的程序代码如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。