挖槽加工是轮廓加工的扩展,既要保证轮廓边界,又要将轮廓内(或外)的多余材料铣掉,根据图样要求的不同,挖槽加工通常有如图7-11 所示的4 种形式。其中,图7-11(a)所示为铣掉一个封闭区域内的材料;图7-11(b)在铣掉一个封闭区域内的材料的同时,要留下中间的凸台(一般称为岛屿);图7-11(c)所示为岛屿和外轮廓边界的距离小于刀具直径,使加工的槽形成了两个区域;图7-11(d)所示为要铣掉凸台轮廓外的所有材料。

图7-11 挖槽加工的常见形式

根据以上特征和要求,挖槽时应注意以下事项。

对于挖槽的编程和加工要选择合适的刀具直径,刀具直径太小将影响加工效率;刀具直径太大可能使某些转角处难于切削,或者由于岛屿的存在而形成不必要的区域。

由于圆柱铣刀垂直切削时受力情况不好,因此要选择合适的刀具类型。一般选择双刃的键槽铣刀,可以选择斜向下刀或螺旋下刀,以改善下刀切削时刀具的受力情况。

当刀具在一个连续的轮廓上切削时,使用一次刀具半径补偿。刀具在另一个连续的轮廓上切削时,应注意重新使用一次刀具半径补偿,以避免过切或留下多余的凸台。

切削如图7-11(d)所示的形状时,不能用图纸上所示的外轮廓作为边界,因为将这个轮廓作为边界时角上的部分材料可能铣不掉。

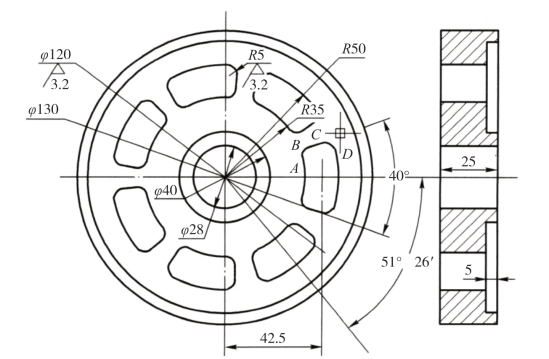

例如,如图7-12 所示的零件,中间φ28 的圆孔与外圆φ130 已经加工完成,现需要在数控铣床上铣出直径φ120 ~φ40、深5mm 的圆环槽和7 个腰形通槽。

图7-12 槽的加工

1.工艺方法确定

根据工件的形状尺寸特点,确定以中心内孔和外形装夹定位,先加工圆环槽,再铣7 个腰形通槽。

【铣圆环槽方法】采用φ20mm 的铣刀,按φ120mm 的圆形轨迹编程,采用逐步加大刀具补偿半径的方法,直到铣出φ40mm 的圆为止。

【铣腰形通孔方法】采用φ8mm 的铣刀,以正右方的腰形槽为基本图形编程,并且在深度方向分3 次进刀切削,其余6 个槽孔通过旋转变换功能铣出。由于腰形槽孔宽度与刀具尺寸的关系,只需沿槽形周围切削一周即可全部完成,不需要再改变径向刀补重复进行。

2.数学处理(https://www.xing528.com)

计算出正右方槽孔的主要节点的坐标分别为A(34.128,7.766)、B(37.293,13.574)、C(42.024,15.296)和D(48.594,11.775)。

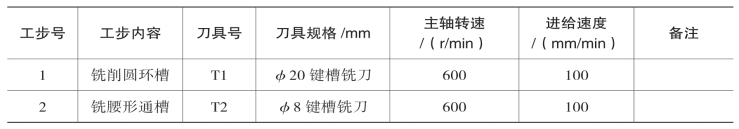

3.拟订数控加工工艺卡片

孔加工数控工艺卡片见表7-3。

表7-3 孔加工数控工艺卡片

4.工件坐标系选择

X、Y 轴的零点选在零件的对称中心上,Z 轴的零点选在零件的上表面上。

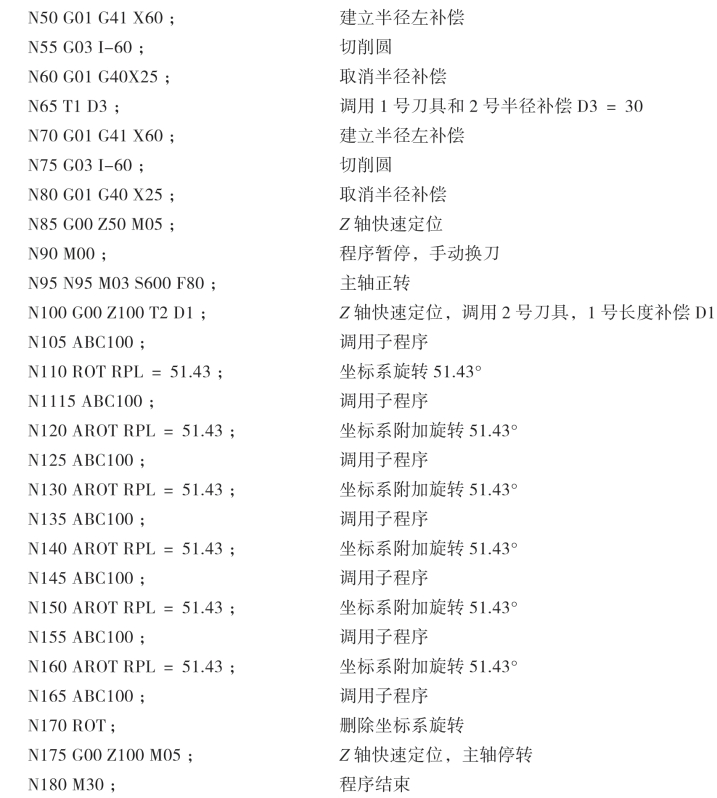

5.程序编制

【主程序代码】

【子程序代码】

【嵌套子程序代码】

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。