编制如图5-8 所示零件的加工程序,材料为45#钢,棒料直径为φ40mm。

图5-8 轴类零件

1.零件的工艺分析

该零件表面由圆柱、圆锥、圆弧、槽及螺纹组成。尺寸标注完整,零件图上给定多处精度要求较高的尺寸,公差值较小,编程时按基本尺寸来编写。根据工件图样尺寸分布情况,确定工件坐标系原点O 取在工件右端面中心处,换刀点坐标为(200,200)。

2.确定加工路线

加工路线按先粗后精,由右到左的加工原则执行。首先自右向左进行粗车,然后从右向左进行精车,切槽,最后车螺纹。具体路线为先车端面→圆弧面→切削锥度部分→切削螺纹的外径→车台阶面→切削φ426 圆柱面→切削圆锥部分→切削φ434,再切槽,最后车削螺纹,切下零件。

3.确定刀具和夹具

由于工件长度不大,只要在左端采用三爪自定心卡盘定心夹紧即可。

根据加工要求,需选用4 把刀具。粗车及端面加工选用粗车外圆车刀;精加工选用精车外圆车刀;槽的加工选用宽4mm 切槽刀;螺纹的加工选用60°螺纹刀。将所选的刀具参数填写在数控加工刀具卡片中,便于编程和操作管理,见表5-3。

表5-3 数控加工刀具卡片

4.确定切削用量

数控车床加工中的切削用量包括切削深度、主轴转速和进给速度,切削用量应根据工件材料、硬度、刀具材料及机床等因素来综合考虑。

(1)背吃刀量的确定

进行轮廓加工时,粗车循环时选择ap=3mm,精车循环时选择ap=0.25mm;进行螺纹加工时,粗车循环时选择ap=0.4mm,逐刀减少,精车循环时选择ap=0.1mm。

(2)主轴转速的确定(https://www.xing528.com)

主轴转速的确定方法是根据零件上被加工部位的直径,并按零件和刀具的材料,以及加工性质等条件所允许的切削速度来确定的。在实际生产中,主轴转速可用下式计算:

![]()

式中,n 为主轴转速(r/min);v 为切削速度(m/min);d 为零件待加工表面的直径(mm)。

本例中,可查相关手册确定切削速度。车直线和圆弧时,粗车切削速度vc=90m/min,精车切削速度vc=120m/min,然后利用上述公式计算主轴转速n。

(3)进给量的确定

查阅相关手册并结合实际情况来确定,粗车时进给量一般取为0.4mm/r;精车时进给量常取0.15mm/r;切断时进给量宜取0.1mm/r。

(4)车螺纹主轴转速的确定

在车削螺纹时,车床的主轴转速将受到螺纹的螺距(或导程)大小、驱动电动机的降频特性及螺纹插补运算速度等多种因素影响。因此,对于不同的数控系统,推荐的主轴转速范围会有所不同。

通常,螺纹总切深h=0.649 5p=(0.649 5×2)mm=1.299mm。

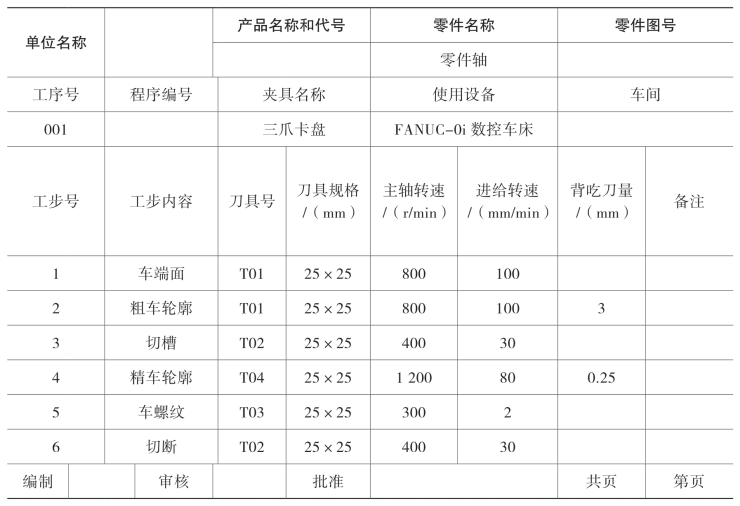

综合前面分析,将确定的加工参数填写在数控加工工艺卡中,见表5-4。

表5-4 数控加工工序卡片

5.编写加工程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。