对刀是数控车削加工前的一项重要工作,对刀的好与坏将直接影响到加工程序的编制及零件的尺寸精度,因此它也是加工成败的关键因素之一。在数控车削加工中,应首先确定零件的加工原点以建立准确的加工坐标系,同时考虑刀具的不同尺寸对加工的影响,并输入相应的刀具补偿值。这些都需要通过对刀来解决。

1.对刀术语

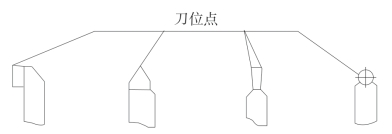

【刀位点】是指在加工程序编制中,用以表示刀具特征的点,也是对刀和加工的基准点。对于车刀,各类车刀的刀位点如图5-2 所示。

图5-2 各类车刀的刀位点

【对刀】对刀是将所选刀的刀位点尽量和某一理想基准点重合,以确定工件坐标系和刀具在机床上的位置。对刀的实质是测量出各个刀具的位置差,将各个刀具的刀尖统一到同一工件坐标系下的某个固定位置,以使各刀尖点均能按同一工件坐标系指定的坐标移动。

对刀后,各个刀具的刀位点与对刀基准点相重合的状况总有一定的偏差。因此,在对刀的过程中,可同时测定出各个刀具的刀位偏差(在进给坐标轴方向上的偏差大小与方向),以便进行自动补偿。

【对刀点】用以确定工件坐标系相对于机床坐标系之间的关系,它是与对刀基准点相重合(或经刀补后能重合)的位置。在一般情况下,对刀点既是加工程序执行的起点,也是加工程序执行后的终点,该点的位置可由G50、G54 等指令设定。

2.对刀方法

数控车床常用的对刀方法有3 种,即试切对刀、机械对刀仪对刀(接触式)和自动对刀(非接触式)。

【试切对刀】是指在机床上使用相对位置检测手动对刀。下面以Z 向对刀为例说明对刀方法,如图5-3 所示。安装刀具后,先移动刀具手动切削工件右端面,再沿X 方向退刀,将右端面与加工原点距离N 输入数控系统,即完成该刀具的Z 向对刀过程。

图5-3 相对位置检测对刀

试切对刀是基本对刀方法,在实际生产中应用较多,但是此方法较为落后,占用较多的在机床上的时间。

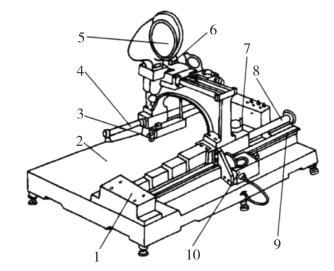

【机外对刀仪对刀】机外对刀的本质是测量出刀具假想刀尖点到刀具台基准之间X 及Z 方向的距离。利用机外对刀仪可将刀具预先在机床外校对好,以便装上机床后将对刀长度输入相应刀具补偿号即可使用,如图5-4 所示。

图5-4 机外对刀仪对刀

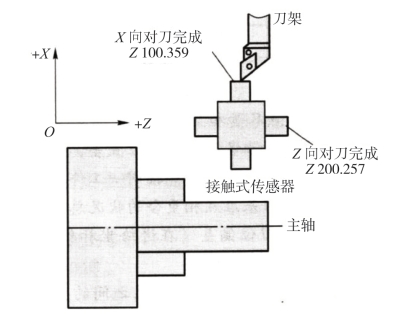

【自动对刀】自动对刀是通过刀尖检测系统实现的,刀尖以设定的速度向接触式传感器接近,当刀尖与传感器接触并发出信号时,数控系统立即记录下该瞬间的坐标值,并自动修正刀具补偿值。自动对刀过程如图5-5 所示。

图5-5 自动对刀过程

3.试切法对刀的具体过程

(1)使用G54 ~G59

工件坐标系用的是G54 ~G59 预置的坐标系。通过对刀操作,确定机床坐标系和工件坐标系之间的相互关系。也就是说,找到工件坐标系原点在机床坐标系中的坐标位置,然后通过执行G54 ~G59 指令创建工件坐标系。在车削加工中,工件坐标原点通常选在工件右端面、左端面或卡爪的前端面。建立工件坐标系后,程序中所有绝对坐标值都是相对于工件原点的。具体操作如下所述。(https://www.xing528.com)

① 进行手动返回参考点的操作。

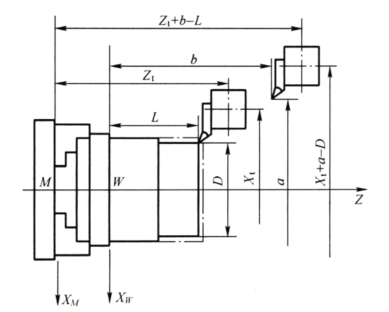

② 试切外圆:用手动方式操纵机床在工件外圆表面试切一刀,然后保持刀具在X 轴方向上的位置不变,沿Z 轴方向退刀,记录下此时显示器上显示的刀架中心在机床坐标系中的X 坐标值Xt,并测量工件试切后的直径D,此即当前位置上刀尖在工件坐标系中的X 值(通常X 零点都选在回转轴心上)。

③ 试切端面:用同样的方法在工件右端面试切一刀,保持刀具Z 坐标不变,沿X 方向退刀,记录下此时刀架中心在机床坐标系中的Z 坐标值Zt,且测出试切端面至预定的工件原点的距离L,此即当前位置处刀尖在工件坐标系中的Z 值,如图5-6 所示。

图5-6 试切法对刀

④ 将X 值和Z 值输入到G54 ~G57 的工件坐标偏移值。

通过此方法完成了基准刀的对刀操作。对于加工中使用的其他刀具,则需要再分别测出它们与基准刀具刀位点的位置偏差值(这可以通过分别测量各个刀具相对于刀架中心或相对于刀座装刀基准点在X、Z 方向的偏置值来得到),再将它们输入刀具补偿中。

(2)使用刀具补偿功能

使用刀具补偿功能的方法是将编程时用的工件坐标系的原点与加工中实际使用刀具的刀尖位置之间的差值设定为刀偏量,直接输入刀偏存储器,然后通过指令T11 激活工件坐标系,如图5-7 所示。其具体的操作步骤如下所述。

① 在手动方式中用一把实际刀具切削表面A,假定工件坐标系已经设定。

② 仅在X 轴方向上退刀,不要移动Z 轴,停止主轴。

③ 测量工件坐标系的零点至面A 的距离β。

④ 用下述方法将该值设为指定刀号的Z 向测量值。

⑤ 在手动方式中切削表面B。

⑥ 仅在Z 轴方向上退刀,不要移动X 轴,停止主轴。

⑦ 测量表面B 的直径α。

⑧ 用与上述设定Z 轴的相同方法将该测量值设为指定刀号的X 向测量值。

⑨ 对所有使用的刀具重复以上步骤,则其刀偏值可自动计算并设定。

例如,当程序中表面B 的坐标值为70.0 时,α=69.0,在偏置号2 处按【MEASURE】键,并设定69.0,于是2 号刀偏的X 向刀偏量为1.0。直径编程轴的补偿值应按直径值输入。

如果在刀具几何尺寸补偿界面设定测量值,所有的补偿值变为几何尺寸补偿值,并且所有的磨损补偿值被设定为0。如果在刀具磨损补偿界面设定测量值,则所测量的补偿值与当前磨损补偿值之间的差值成为新的补偿值。

对于无参考点功能的数控车床,因为没有固定的机床坐标原点,所以不能利用机床坐标系来对刀。若系统不能对当前坐标位置进行断电自动记忆,则中途因某些原因退出控制系统时,就必须重新对刀。

图5-7 使用刀具补偿功能建立工件坐标系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。