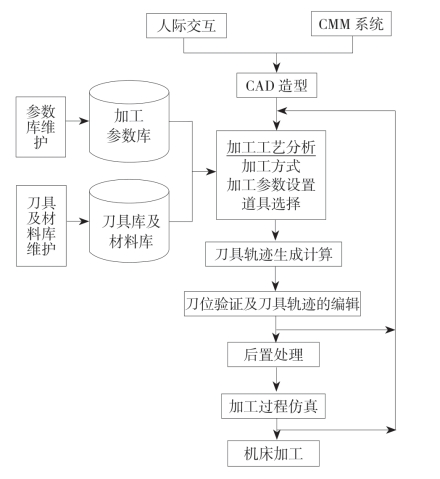

不同CAD/CAM 系统其功能指令、用户界面各不相同,编程的具体过程也不尽相同。但从总体上来讲,编程的基本原理及步骤大体上是一致的。归纳起来可分为如图3-18 所示的几个基本步骤。

图3-18 CAD/CAM 系统数控编程原理

1.几何造型

利用CAD 模块的图形构造、编辑修改、曲面和实体特征造型等功能,通过人机交互方式建立被加工零件三维几何模型,也可以通过三坐标测量机或扫描仪测量被加工零件形体表面,经计算机整理后送CAD 造型系统进行三维曲面造型。三维几何模型建立后,以相应的图形数据文件进行存储,供后继的CAM 模块调用。

2.加工工艺分析

编程前,必须分析零件的加工部位,确定工件的定位基准与装夹位置,指定建立工件坐标系,选定刀具类型及其规格参数,输入切削加工工艺参数等。目前,该项工作主要仍通过人机交互方式由编程员通过用户界面输入系统。

3.刀具轨迹生成(https://www.xing528.com)

刀具轨迹生成是面向屏幕上的图形交互进行的,用户可根据屏幕提示,用光标选择相应的图形目标确定待加工的零件表面及限制边界;用光标或命令输入切削加工的对刀点;交互选择切入切出方式和走刀方式;软件系统将自动从图形文件中提取所需的零件几何信息,进行分析判断,计算节点数据,自动生成走刀路线,并将其转换为刀具位置数据,存入指定的刀位文件。

4.刀位验证及刀具轨迹的编辑

刀位文件生成后,可以在计算机屏幕上进行加工过程仿真,以检查验证走刀路线是否正确合理,有无碰撞干涉或过切等现象,并据此对已生成的刀具轨迹进行编辑、修改、优化处理。

5.后置处理

后置处理的目的是形成数控加工程序文件。由于各机床使用的数控系统不同,能够识别的程序指令代码及格式也不尽相同,所以通过后置处理,将刀位文件转换成某具体数控机床可用的数控加工程序。由于具体机床的差异及工艺上的一些特殊要求等原因,后置处理生成的数控加工程序有时还需进行必要的局部人工调整。

6.数控程序的输出

通过后置处理生成的数控加工程序可使用打印机打印出数控加工程序单作为硬拷贝保存,也可将其存入磁盘等计算机外存介质上,直接供具有相应驱动器的机床控制系统使用。对于有标准通信接口的机床数控系统,可以直接由计算机将加工程序传送给机床控制系统进行数控加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。