切削用量主要包括背吃刀量、主轴转速及进给速度等,这些参数在加工程序中必须得以体现。切削用量的选择原则与通用机床加工基本相同,具体数值应根据机床使用说明书和金属切削原理中规定的方法及原则,结合实际加工情况来确定。在数控加工中,以下几点应特别注意。

1.对于目前我国具有较高占有率的经济型数控机床,主轴一般采用普通三相异步电机通过变频器实现无级变速,如果没有机械减速,往往在低速时主轴输出扭矩不足,若切削用量过大,切削负荷增加,容易造成闷车。

2.切削用量过大刀具磨损加快,故应尽可能选择合适的切削用量,使刀具能完成一个零件或一个工作班次的加工工作,大件精加工尤其要注意尽量避免加工过程中间换刀,确保能在刀具寿命内完成全部加工。

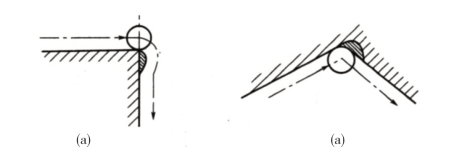

3.刀具进给速度选择应适当,否则工件拐角处会因进给惯性出现超程,从而造成“欠切”(外拐角)或“过切”(内拐角),如图2-16 所示。

图2-16 拐角处超程引起的“欠切”与“过切”

4.螺纹车削尽可能采用高速进行,以实现优质、高效生产。

5.目前,一般的数控车床都具有恒线速度功能,当加工工件直径有变化时,尽可能采用恒线速度进行加工,既可提高加工表面质量,又可充分发挥刀具的性能,提高生产效率。

6.采用高速加工机床进行加工时,切削用量的选择原则不同于传统切削加工。高速加工一般选取很高的进给速度,并采用极高的切削速度以便与高进给速度相匹配,同时选取较小的切削深度。

7.当加工圆弧段时,实际进给速度,即刀触点的进给速度,并不等于设定的刀位点的进给速度。所谓刀触点,就是加工过程中刀具与工件实际接触的点,即刀具与工件加工轮廓的切点,由它产生最终的切削效果,如图2-17 所示。(https://www.xing528.com)

由图可见,加工外圆弧时,刀触点实际进给速度为

![]()

即

而加工内圆弧时

![]()

即

当刀具半径越是接近工件半径时,刀触点的实际进给速度将变得非常大或非常小,从而可能损伤刀具与工件或降低生产效率。所以应该考虑到刀具半径与工件圆弧半径对工作进给速度的影响。

图2-17 圆弧切削的进给速度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。