所谓对刀具有两个方面的含意。其一是为了确定工件在机床上的位置,即确定工件坐标系与机床坐标系的相互位置关系。其二是为了求出各刀具的偏置参数,即各刀具的长度偏置和半径偏置等。这里只从第一种意义上来讨论。

一般情况下,对刀是从各坐标轴方向分别进行的,对刀时直接或间接地使对刀点与刀位点重合。所谓刀位点,是指刀具的定位基准点。对刀点则通常为编程原点,或与编程原点有稳定精确关系的点。对刀点可以设在被加工零件上,也可以设在夹具或机床上,但必须与工件的编程原点有准确的关系,这样才能确定工件坐标系与机床坐标系的关系。

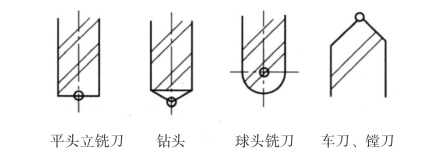

对于平头立铣刀、面铣刀类刀具,刀位点一般为刀具轴线与刀具底面的交点;对球头铣刀,刀位点为球心;对于车削、镗削类刀具,刀位点为假想刀尖或刀具圆角中心;钻头则一般取钻尖为刀位点,如图2-9 所示。

图2-9 刀位点

选择对刀点时要考虑到找正容易,编程方便,引起的加工误差小,加工时检查方便、可靠。具体选择原则如下:

① 对刀点应尽量选在零件的设计基准或工艺基准上,如以孔定位的零件,可将孔的中心作为对刀点,以利提高对刀精度;

② 对刀点应选在便于观察、检测、方便的位置上;

③ 对刀点尽量选在工件坐标系的原点上,或者选在已知坐标值的点上,以便于坐标值的计算。

由于具体的技术手段问题,对刀也不可避免存在误差,对刀误差属于常值系统性误差,可以通过试切加工结果进行调整,以消除对加工精度的影响。

换刀点是为加工中心、数控车床等具有自动换刀机构的机床而设置的,因为这些机床在加工过程中可自动换刀。为防止换刀时与零件或夹具等干涉,换刀点常常设置在被加工零件外围一定距离的地方,并要有一定的安全余量。(https://www.xing528.com)

加工中心通常采用间定位置换刀,换刀点位置直接由刀库或换刀机械手位置确定。

对于数控车床,通常有两种换刀点设置方式,即固定位置换刀和随机位置换刀。

1.固定位置换刀

固定位置换刀方式的换刀点是机床上的一个固定点,它不随工件坐标系位置的改变而发生位置变化。该固定点位置必须保证换刀时刀架或刀盘上的任何刀具不与工件发生碰撞。换句话说换刀点轴向位置(轴)由轴向最长的刀具(如内孔镗刀、钻头等)确定;换刀点径向位置(轴)由径向最长刀具(如外圆刀、切刀等)决定。

这种设置换刀点方式的优点是编程简单方便,在单件小批生产中可以采用。缺点是增加了刀具到零件加工表面的辅助运动距离,降低了加工效率,大批量生产时往往不采用这种设置换刀点的方式。

2.随机位置换刀

随机位置换刀通常也称为“跟随式换刀”。在批量生产时,为缩短辅助空行程路线,提高加工效率,可以不设置固定的换刀点,每把刀有其各自不同的换刀位置。这里应遵循的原则是:第一,确保换刀时刀具不与工件发生碰撞;第二,力求最短的换刀路线,即在不与工件发生干涉碰撞的前提下,尽可能靠近工件换刀,以节省辅助时间。

跟随式换刀不使用机床数控系统提供的返回换刀点指令,而使用G0 快速定位指令。这种换刀方式的优点是能够最大限度地缩短换刀路线,但每一把刀具的换刀位置要经过仔细计算,以确保换刀时刀具不与工件碰撞。跟随式换刀常应用于被加工工件有一定批量、使用刀具数量较多、刀具类型多、径向及轴向尺寸相差较大时。

另外跟随式换刀还尤其适合于一次装夹加工多个工件的情况,如图2-10 所示。此时若采用固定换刀点换刀,工件会离换刀点越来越远,使空程路线增加。

图2-10 跟随式换刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。