1.旋转体类零件的加工

这类零件采用数控车床或数控磨床进行加工。通常车削零件毛坯多为棒料或锻坯,加工余量较大且不均匀,编程时,粗车的加工路线往往是考虑的主要问题。

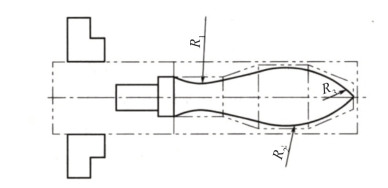

如图2-6 所示为一手柄,其轮廓包含三段圆弧。毛坯采用棒料,直径按最大尺寸留适当余量。可以采用相应编程技术,按零件轮廓圆弧逐层等距内缩的方法进行加工,但在大直径位置会有较多的空刀行程,造成较大的时间浪费。较好的方法是先按直线轮廓车去主要加工余量,再用圆弧程序进行半精加工和精加工。

图2-6 旋转体零件加工

2.孔系零件加工

孔系零件一般采用钻、镗、铰等工艺,其尺寸精度主要由刀具保证,而位置精度主要由机床或夹具导向保证。数控机床一般不采用夹具导向进行孔系加工,而是直接依靠数控机床的坐标控制功能满足孔间的位置精度要求。这类零件通常采用数控钻、镗、铣类机床或加工中心进行加工。从功能上讲,数控铣床或加工中心覆盖了数控钻、镗床,而用于机械行业的纯金属切削类数控钻床作为商业化产品几乎没有市场生存空间。目前,对于一般单工序的简单孔系加工,通常采用数控铣或数控镗床进行加工;而对于复合工序的复杂孔系加工,一般采用加工中心在一次装夹下,通过自动换刀依次进行加工。

3.平面或曲面轮廓零件的加工

这类零件需要两坐标联动或三坐标联动插补才能进行加工,通常在数控铣床或加工中心上进行。现代数控铣床类系统一般都具备三轴插补功能。对于复杂曲面的加工往往还要增加控制轴才能进行加工,如图2-7 所示的叶轮零件。

4.曲面型腔零件的加工(https://www.xing528.com)

对于一些模具型腔类零件,如图2-8 所示,其表面复杂且不规则,表面质量及尺寸精度要求较高。当零件材料硬度不高时(如塑料模和橡胶模),通常采用数控铣床进行加工。当零件材料硬度很高时(如锻模),在淬火前进行粗铣,留一定余量在淬火后以电火花成形机加工。随着数控机床技术的发展,高速铣削技术的推广,高硬度模具的加工已经逐步由高速铣削加工来实现,即在淬火前进行粗铣,淬火后进行高速精铣,从而不仅使得模具加工精度高、效率高、周期短,而且模具工作寿命有较大的提高。

图2-7 叶轮

图2-8 注塑模零件

5.板材零件加工

该类零件可根据零件形状,考虑采用数控剪板机、数控板料折弯机或数控冲压机进行加工。传统冲压工艺是按模具复映出工件形状的,模具结构复杂、易磨损、价格贵、准备周期长。采用数控冲压技术,能使加工过程按程序要求自动进行,采用小模具冲压加工形状复杂的大工件,并能一次装夹集中完成多工序加工。利用软件排样,既利于保证加工精度,又可获得高的材料利用率。因此,采用数控板材冲压技术,可以节省模具、原材料,提高生产效率,缩短生产周期。特别在工件形状复杂,精度要求高,生产批量小,品种多,频繁换型的情况下,更能显示出其良好的技术经济效益。

6.曲面贯通轮廓零件的加工

对于一些冲模或拉伸拉延模零件,其特点为轮廓贯通,可选择数控电火花线切割机进行加工。这种加工方法除工件内角处最小半径由金属电极丝限制外,任何复杂的内、外侧形状,只要是导体或半导体材料,无论硬度高低都可以加工,且加工余量少,加工精度高。目前,较先进的慢走丝线切割机,加工尺寸精度一般可以达到微米级,表面粗糙度Ra<0.8μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。