零件结构工艺性是指在满足使用要求前提下零件加工的可行性和经济性,即所设计的零件结构应便于加工成形并且成本低、效率高。对零件进行数控加工结构工艺性分析时要充分考虑数控加工的特点,过去用普通设备加工工艺性很差的结构改用数控设备加工其结构工艺性则可能不再成为问题,比如现代产品零件中大量使用的圆弧结构、微小结构等。

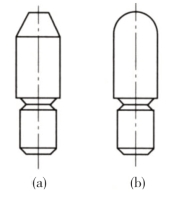

夹具设计中经常使用的定位销,传统设计普遍采用图2-2(a)所示的锥形销头部结构,而国外现在则普遍采用图2-2(b)所示的球形销头部结构。从使用效果来说,球形头对工件的划伤要比锥形头小得多。但在工艺上,采用传统加工工艺加工球形头比较麻烦,而用数控车削加工则轻而易举。再比如倒角要素,传统设计一般均为直线形式;而国外因大量使用数控机床加工,传统的直线倒角演变成相切圆倒角形式。

数控加工技术在制造领域的应用为产品结构设计提供了广阔的舞台,甚至对传统工程标准提出了挑战,这是一个值得注意的趋向。传统的串行工作产品开发方式,对图纸的工艺性分析与审查,是在零件图纸设计和毛坯设计完成以后进行的,此时零件设计已经定型,倘若在设计时并没考虑到数控加工工艺特点,加工前又要求再根据数控加工工艺特点对图纸或毛坯进行较大更改(特别是要把原来采用普通通用机床加工的零件改为数控加工的情况下),有时会比较困难。若采用并行工作产品开发方式,即在零件图纸和毛坯图纸初步设计阶段便进行工艺性审查与分析,通过工艺人员与设计人员密切合作,使产品更多地满足符合数控加工工艺的特点和要求,尽可能采用适合数控加工的结构,则可充分发挥数控加工的优越性。

数控加工工艺性分析涉及面很广,在此仅从数控加工的可能性、方便性以及精度方面进行考虑。

图2-2 定位销结构

(1)零件图纸中的尺寸标注是否适应数控加工的特点。对数控加工来说,最倾向于以同一基准标注尺寸或直接给出坐标尺寸,这就是坐标标注法。这种标注法,既便于编程,也便于尺寸之间的相互协调,在保证设计、定位、检测基准与编程原点设置的一致性方面带来很大方便。由于零件设计人员往往在尺寸标注中较多地考虑装配等使用特性要求,而不得不采取局部分散的标注方法,这样会给工序安排与数控加工带来诸多不便。事实上,由于数控加工精度及重复定位精度都很高,不会因产生较大的积累误差而破坏使用特性,因而改变局部的分散标注法为集中标注或坐标式尺寸标注是完全可行的。目前,国外的产品零件设计尺寸标注绝大部分采用坐标法标注,这是他们在基本普及数控加工的基础上,充分考虑数控加工特点所采取的一种设计原则。

(2)零件图纸中构成轮廓的几何元素的条件是否充分、正确。由于零件设计人员在设计过程中难免有考虑不周,生产中可能遇到构成零件轮廓的几何元素的条件不充分,或模糊不清,或相互矛盾的情况。如圆弧与直线、圆弧与圆弧的连接关系到底是相切还是相交,有些是明明画成相切,但根据图纸给出的尺寸计算相切条件不充分或条件多余而变为相交或相离状态,使编程工作无从下手;有时,所给条件又过于“苛刻”或自相矛盾,增加了数学处理(基点计算等)的难度。因为在直接编程时要计算出每一个节点坐标,而计算机辅助编程要对构成轮廓的所有几何元素进行定义,无论哪一点不明确或不确定,编程都无法进行。所以,在审查与分析图纸时,一定要仔细认真,发现问题及时与设计人员沟通解决。

(3)审查与分析零件结构的合理性。零件内腔(包括孔)和外形的一些局部结构在满足使用要求的前提下,最好采用统一的几何类型和尺寸,从而可以减少刀具规格和换刀次数,简化编程,提高加工效率。

如图2-3(a)所示的零件,其上的三个退刀槽设计成三种不同的宽度,需要用三把不同宽度的割刀分别对应加工,或按最窄的槽选择割刀宽度,当加工宽槽时分几次切出。这种情况如果不是设计的特殊需要,显然是不合理的。若改成图2-3(b)所示结构,只需一把刀即可分别切出三个槽。这样既减少了刀具数量,少占了刀架工位,又节省了换刀时间和切削时间。

(https://www.xing528.com)

(https://www.xing528.com)

图2-3 零件结构工艺性示例1

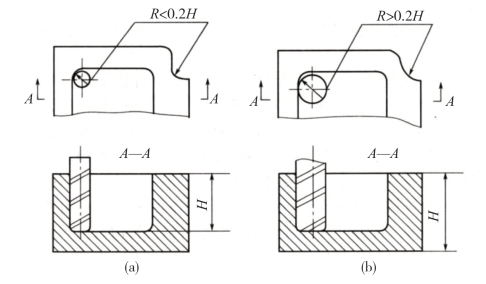

内槽圆角的大小决定了加工刀具的最大直径,因而内槽圆角半径不能过小。如图2-4 所示,零件加工工艺性的好坏与被加工工件轮廓的高低、转接圆弧半径的大小等有关。图2-4(b)与图2-4(a)相比,转接圆弧半径相对较大些,因此,可以采用直径较大的铣刀来进行铣削加工;从底平面加工考虑,采用较大的刀具直径,刀间距可以加大,走刀次数相应减少,表面质量也会有所提高,所以工艺性较好。对于此类结构,通常R<0.2H 当时,认为工艺性就不够理想。

图2-4 零件结构工艺性示例2

零件底平面铣削时,槽底圆角半径R 不应过大。如图2-4 所示,槽底圆角半径越大,铣刀端刃铣削平面的能力就越差,效率也就越低。当R 大到一定程度时,甚至要采用球头刀加工,应该尽量避免这种情况。因为铣刀与铣削平面接触的最大直径D=D-2R(D 为铣刀直径)。当铣刀直径D 一定时,R 越大,铣刀端刃铣削平面的宽度就越小,加工表面的能力就越差,工艺性越差。

(4)精度及技术要求分析。对被加工零件的精度及技术要求进行分析,是零件工艺性分析的重要内容之一,只有在分析零件尺寸精度、形位公差精度和表面粗糙度的基础上,才能对加工方法、装夹方式、刀具及切削用量等进行正确合理的选择。

精度及技术要求分析的主要内容如下:

1)分析零件精度及各项技术要求是否齐全、合理;

2)分析本工序的数控加工精度能否达到图纸要求,若达不到,需采取其他措施弥补的话,则应给后续工序留有适当的余量;

3)找出图样上有位置精度要求的表面,这些表面应尽可能在一次安装下加工完成;

4)对表面粗糙度要求较高的表面,应认真规划,尽量采用恒线速度切削或高速切削加工,必要时安排后续光整加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。