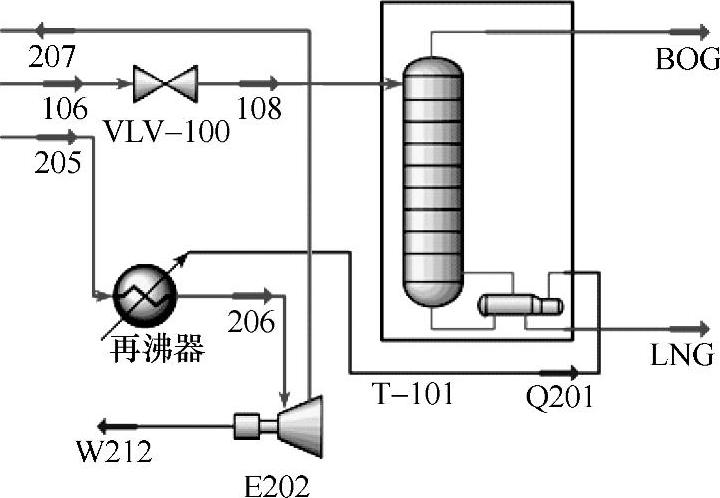

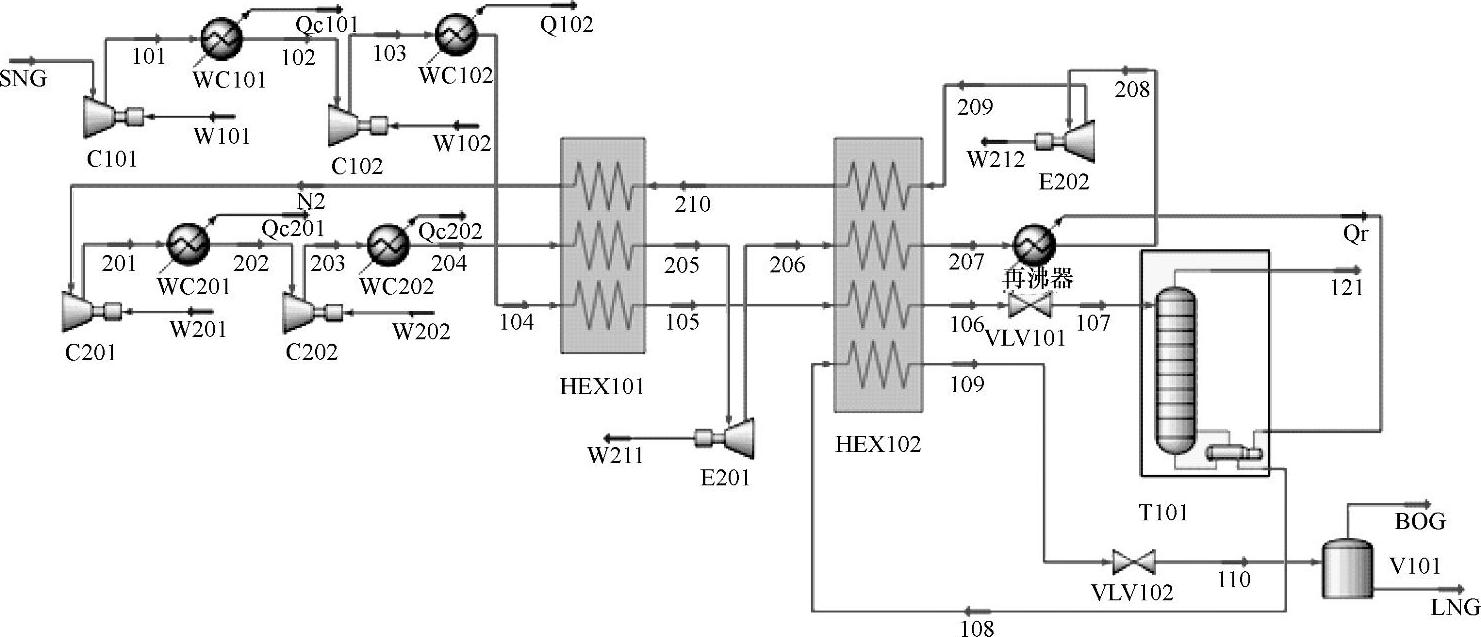

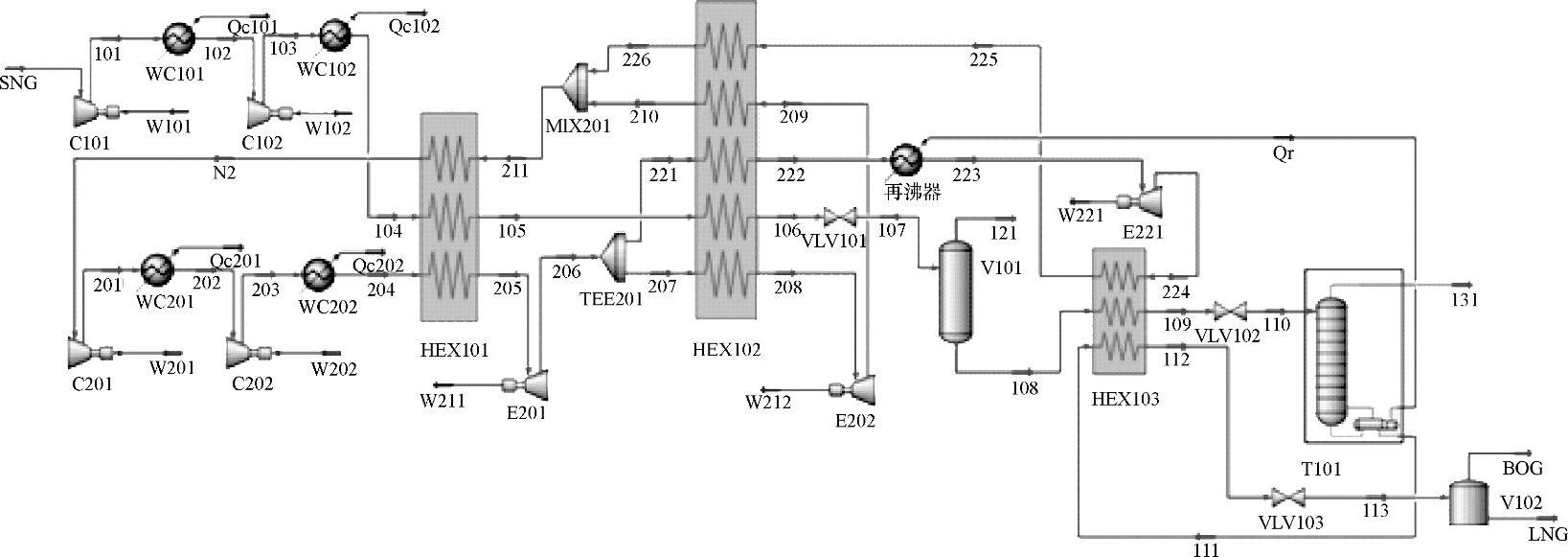

直接闪蒸无法获得高纯度产品。若需要生产氢气含量低于0.1%的LNG,需要采用精馏或其他方式将氢气分离。张林等[118]进一步提出了液化与氢气分离的整合流程:将分离过程(包括常压精馏、带压精馏和闪蒸与精馏联合分离)与常规液化流程(包括氮膨胀流程,混合制冷剂流程和AP-X流程)整合,实现煤制天然气的液化与分离,获得高纯度的LNG产品。以氮膨胀液化流程为例,与三种分离方法整合的流程分别如图9-35~图9-37所示。常压精馏是将SNG完全冷却节流后进行精馏的过程,被完全液化的SNG经过节流后进入精馏塔T-101,分离出高纯度的LNG产品。精馏塔再沸器的热量则由二级膨胀前的氮气流提供。带压精馏后得到的是具有一定压力的饱和液体产品,需要对其进一步冷却后节流才能得到常压下的LNG产品:被完全液化的SNG先节流到中间压力p107,精馏后的饱和液体在HEX102中进一步冷却后节流到常压,最后进入储罐。精馏塔再沸器的热量同样由二级膨胀前的氮气流提供。对于联合分离的整合流程,被液化的SNG先节流到中间压力p107进行闪蒸分离,分离出的液体在HEX103中被冷却后节流到中间压力p110进行精馏分离,分离出的液体再进入HEX103并过冷,最后节流到常压进入储罐。由于需要为对闪蒸后液体的冷却及对精馏后的液体的过冷提供冷量,因此需要从一级膨胀后的氮气中抽出一部分,再进一步冷却后膨胀,为换热器HEX103提供冷量,最后与二级膨胀后的氮气混合后返回压缩机。精馏塔再沸器的热量由抽出的这一部分氮气在膨胀前提供。

图9-35 氮气膨胀液化流程的常压精馏部分

图9-36 氮膨胀与带压精馏整合流程

(https://www.xing528.com)

(https://www.xing528.com)

图9-37 氮膨胀与联合分离整合流程

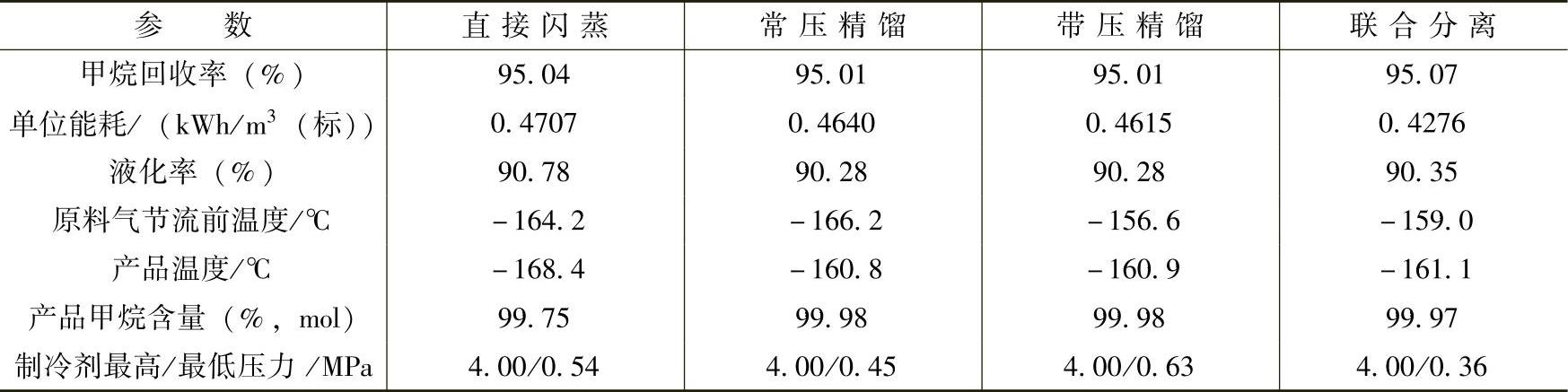

对三种整合流程的模拟优化结果与常规液化流程的对比见表9-9。结果表明:无论是精馏还是联合分离,都将产品中的氢气含量控制在0.03%以下,从而使得产品温度比直接闪蒸要高出7~8℃,系统的单位能耗也能降低约5%,而流程液化率、甲烷回收率等方面的变化不大。对比常压精馏与带压精馏,无论是单位能耗,还是液化率等都相差不大,但后者原料气节流前的温度要比前者高约10℃,这或许对原料气的预处理以及系统的安全运行有利。在液化率、甲烷回收率相当的情况下,采用联合分离流程的单位能耗比其他三种分离方式低约7%~10%。但也会增加流程的复杂程度。

表9-9 氮膨胀与各分离方式整合流程的对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。