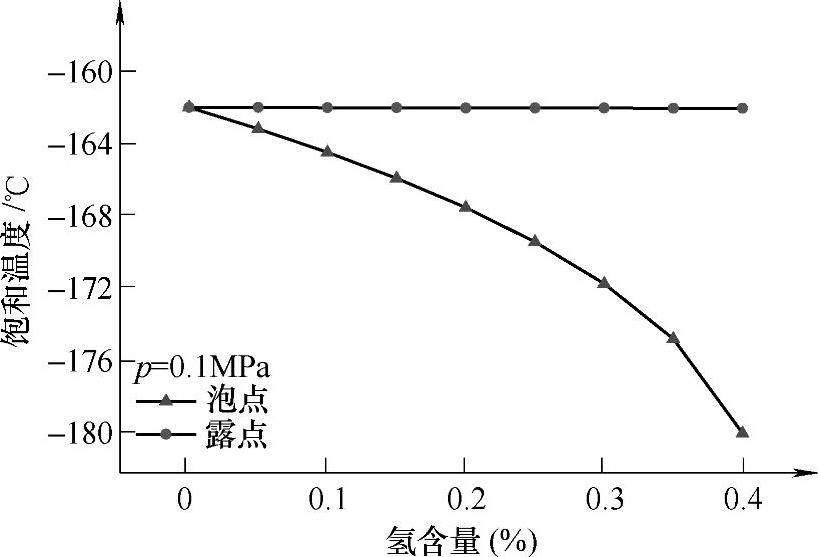

如前所述,氢气含量对常规天然气液化流程的影响,特别是对流程能耗与产品温度的影响十分显著,且产品中的氢气含量相对较高。常压下,对于氢气/甲烷混合物,不同氢气含量下的饱和温度,如图9-26所示。随着氢气含量的增加,混合物的露点温度基本不变,但是其泡点温度却迅速下降。当氢气含量仅为0.4%时,混合物的泡点温度就下降到了-180℃,比纯甲烷的标准沸点低18℃,仅比甲烷的凝固点-182.5℃高2.5℃。因此较高的氢气含量会对SNG的液化、存储等方面产生负面影响:①液化系统需要提供比常规天然气低得多的温度才能将煤制气液化,而这会显著增加液化系统的能耗;②产品储罐的设计温度也需要大大降低;③由于氢气的沸点比甲烷低很多,因此液体产品中的氢气会在储罐中优先闪蒸,导致储罐中蒸气的含氢量更高,从而给储罐安全带来潜在威胁。

因此,不论从液化系统的能耗还是储罐的安全考虑,适当降低煤制气中氢气的含量都是十分有利的。

图9-26 不同含氢量的H2/CH4混合物的饱和温度

目前分离氢气常见的方法有:低温分离法、吸附法、金属氢化物净化法和膜分离法[119]。低温分离法是利用原料气中各组分的沸点不同,在低温条件下将部分气体冷凝,从而达到分离的目的。吸附法是利用吸附剂只吸附特定气体实现气体的分离,包括低温吸附法、变压吸附法和低温吸收法。金属氢化物净化法是利用储氢合金在低温下对氢气进行选择性化学吸收,生成金属氢化物,并在较高温度(约100℃)发生分解反应释放出氢,从而实现氢的分离。膜分离法则是利用膜对特定气体组分具有选择性渗透和扩散的特性来实现气体分离和纯化的目的。

以上分离方法各有优缺点[119-122],但对于低含氢量的煤制天然气及其相对较大的规模,技术成熟的分离方式为低温分离与变压吸附。当利用煤制天然气生产LNG时,恰好可以为低温分离提供环境与冷量,从而简化设备。

低温分离的方法有闪蒸分离与精馏分离两种。其中闪蒸分离适用于分离组分沸点相差较大的情况,很难获得高纯度的产品;精馏分离适用于分离组分沸点相近的情况,能够获得高纯度产品,但其分离过程复杂、设备庞大,且能耗相对较高。张林等[118]还提出了闪蒸与精馏联合分离方法。

1.闪蒸分离

由于H2与CH4的沸点相差极大,因此通过直接闪蒸也有可能达到分离的目的。闪蒸分离是简单的气液分离过程,在混合物组分一定的情况下,分离结果可由分离压力与温度唯一确定。

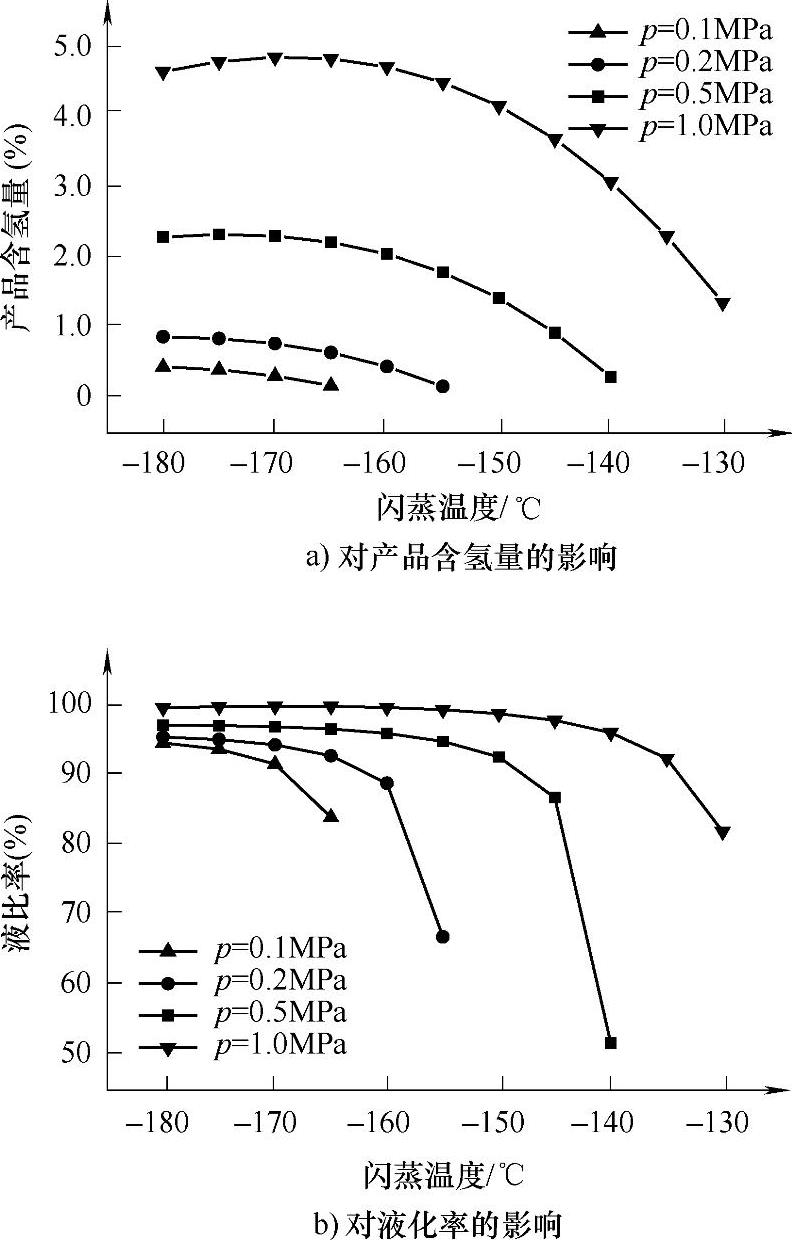

对于氢气含量为5%的SNG,在不同压力下,产品的氢气含量与液化率随闪蒸温度的变化曲线如图9-27所示。在压力较低时,随着闪蒸温度降低,产品氢气含量逐步增加,并在接近甲烷凝固点时达到最大值。当压力较高时,随闪蒸温度的降低,产品氢气含量先逐步上升后略有降低。这是因为当压力较高时,甲烷的沸点也较高,当闪蒸温度大大低于甲烷的沸点时,甲烷几乎完全被液化,从而降低了产品的氢气含量。而在一定的压力下,当闪蒸温度较低时,其对液化率的影响很小,但当闪蒸温度较高时,液化率会随着闪蒸温度的升高而急剧下降。

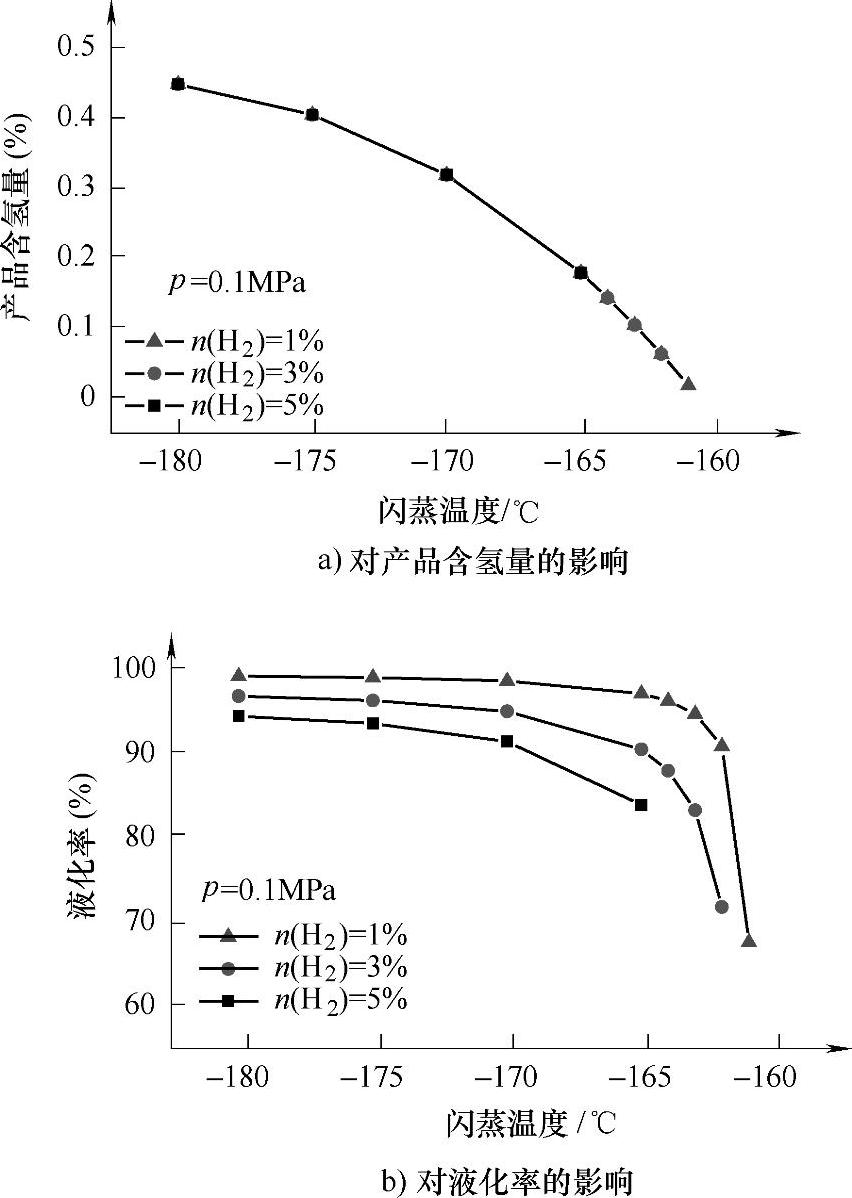

另外,在闪蒸温度确定的情况下,闪蒸压力越低,产品氢气含量也越低,同时液化率也会有所降低。当闪蒸压力一定时,对于不同氢气含量的SNG,产品的氢气含量几乎一样;而由于产品的主要成分是甲烷,因此液化率随原料气氢气含量的增加而降低,且闪蒸温度越高,其下降速率越快,如图9-28所示。

图9-27 不同压力下,闪蒸温度对产品含氢量与液化率的影响

图9-28 不同原料气,闪蒸温度对产品含氢量与液化率的影响

从图9-27和图9-28可以看出,若想获得较高纯度的产品,需要在较低的压力与较高的温度下进行闪蒸分离,但此时液化率很低,且很难获得高纯度的产品(氢气含量小于0.1%);若想获得较高的液化率,闪蒸压力越低,相应的闪蒸温度也越低。

上述分析表明:通过直接闪蒸很难得到高纯度的产品,且不易获得较高的液化率,因此这种分离方式只能用于氢气的初步分离。

2.精馏分离

当多元组分的液体定压蒸发时,把产生的蒸气连续不断地抽出,这种蒸发过程称为部分蒸发;而当多元组分的液体定压冷凝时,把产生的冷凝液连续不断地抽出,这种过程称为部分冷凝。连续多次的部分蒸发和部分冷凝称为精馏过程,可分为单级精馏和多级精馏。对于两元混合物,通过单级精馏只能获得一种高纯度的产品;若想同时获得两种高纯度产品,则需要通过双级精馏过程。

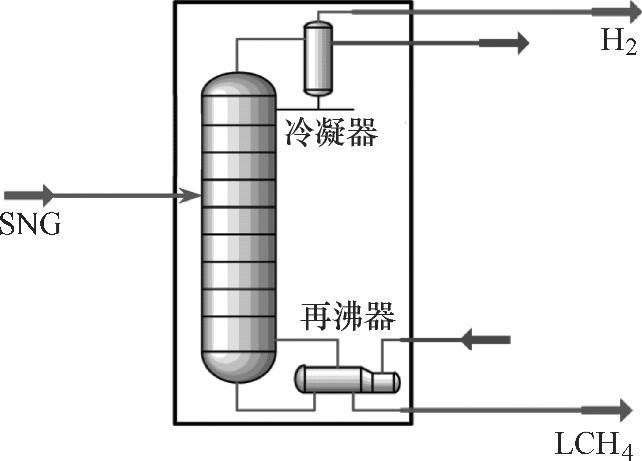

图9-29 SNG单级精馏塔

SNG通过单级精馏可以获得高纯度甲烷或者高纯度氢气,但相应的精馏设备有所不同。对于生产LNG,则采用生产高纯度甲烷的精馏塔,如图9-29所示。气液两相的SNG从精馏塔顶部进入,其中的液体自塔顶沿塔板下流,与上升的蒸气在塔板上充分接触,甲烷含量逐步增加,塔底再沸器通过蒸发部分液体,可以提升塔底液体中的甲烷含量。当塔板数足够多时,在塔底可以得到纯甲烷。而从塔顶引出的气体与入塔的SNG接近气液相平衡状态,因而不能获得高纯度的氢气,其氢气含量约为90%。

SNG通过双级精馏,可以同时获得高纯度甲烷和高纯度氢气。对于合成天然气液化,虽然不需要生产高纯度氢气,但可以利用双级精馏提升甲烷回收率。SNG的双级精馏过程如图9-30所示,气液两相的SNG从精馏塔塔中部进入,液体沿塔板逐步流下,甲烷含量逐步升高,通过塔底再沸器进一步提高甲烷含量后,可获得高纯度甲烷。从塔底再沸器蒸发的蒸气自下而上穿过每一块塔板,氢气含量逐步升高,并在塔顶冷凝器中部分冷凝,冷凝液返回塔顶。通过控制塔顶冷凝器的温度可以控制塔顶引出气体的氢气含量。通过双级精馏过程,可以获得比单级精馏更高的甲烷回收率。(https://www.xing528.com)

图9-30 SNG双级精馏塔

然而,张林等[118]通过模拟计算表明,由于氢气与甲烷的沸点相差很大,仅仅通过单级精馏就可以达到99%的甲烷回收率。因此双级精馏对增加甲烷回收率的贡献很小,但却增加了设备的复杂程度。

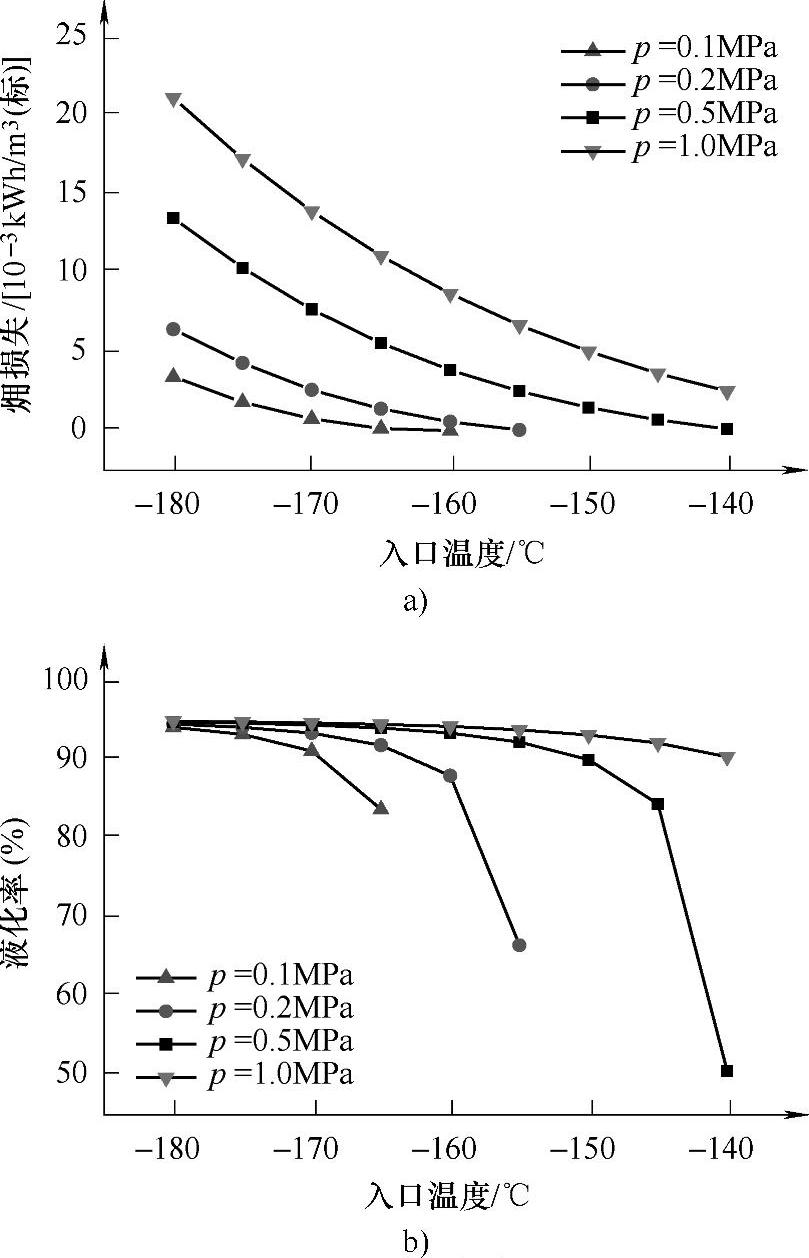

张林等[118]对合成天然气精馏分离氢气的过程进行了具体分析:对于氢气含量为5%的SNG,在不同压力下,精馏过程的 损失及液化率随精馏塔入口温度的变化曲线如图9-31所示。在压力一定时,精馏过程的

损失及液化率随精馏塔入口温度的变化曲线如图9-31所示。在压力一定时,精馏过程的 损失与精馏塔入口温度呈双曲线关系;而液化率则随着入口温度的升高而下降,且当入口温度较高时,下降速率急剧增加。另外,在精馏塔入口温度一定时,

损失与精馏塔入口温度呈双曲线关系;而液化率则随着入口温度的升高而下降,且当入口温度较高时,下降速率急剧增加。另外,在精馏塔入口温度一定时, 损失及液化率均随着压力的升高而升高。而当精馏压力一定时,原料气的氢气含量对精馏过程的

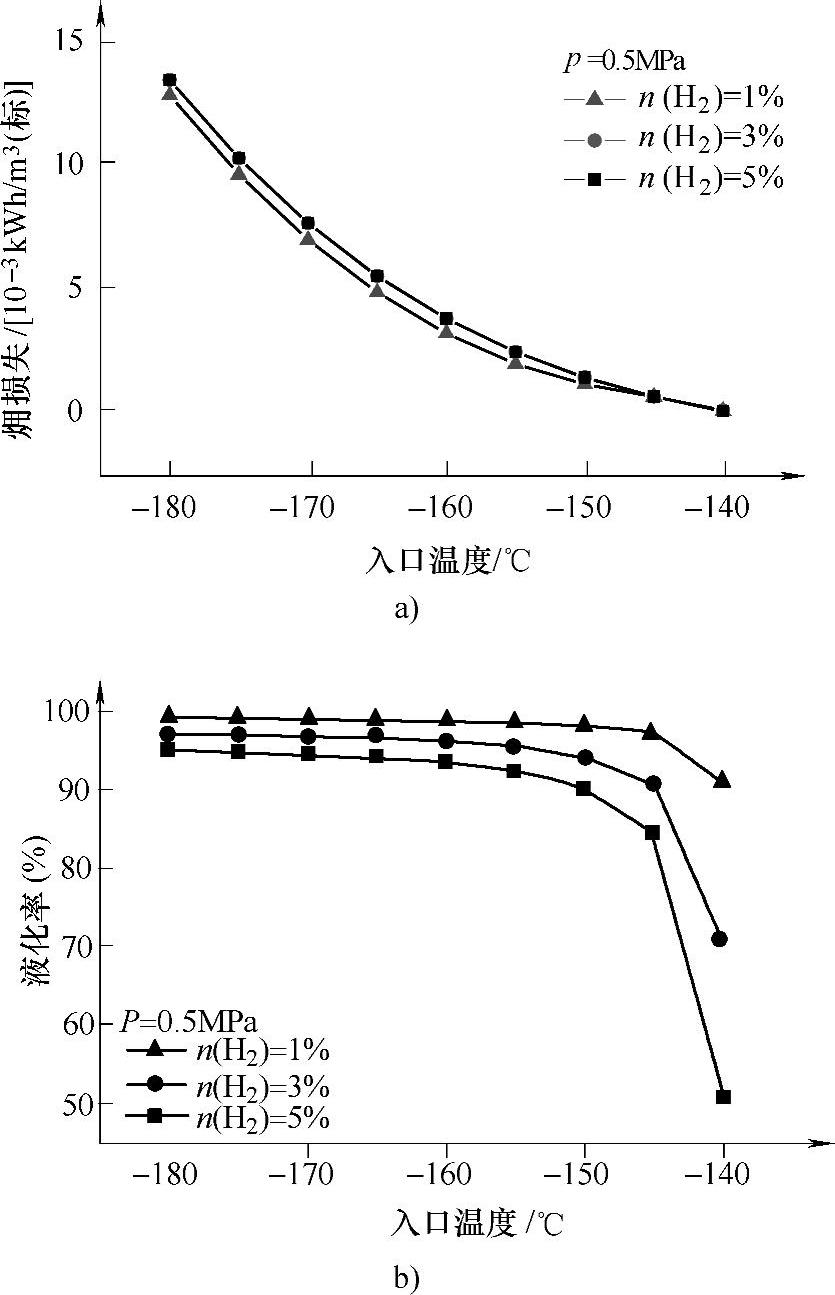

损失及液化率均随着压力的升高而升高。而当精馏压力一定时,原料气的氢气含量对精馏过程的 损失几乎没有影响,如图9-32所示。但液化率会随着原料气氢气含量的升高而下降,且这种区别会随着精馏塔入口温度的升高而逐渐扩大。

损失几乎没有影响,如图9-32所示。但液化率会随着原料气氢气含量的升高而下降,且这种区别会随着精馏塔入口温度的升高而逐渐扩大。

从图9-31中可以看出,对于含氢量为5%的SNG,若想获得接近95%的液化率,若在低压下精馏,则需要将SNG冷却到-175℃左右;而若将精馏压力提高到0.5MPa或以上,则只需将SNG冷却到常规天然气的液化温度(-160℃)左右,但这会显著增加精馏过程的 损失。而从图9-32中可以看出,当精馏压力为0.5MPa时,若想获得95%以上的液化率,则必须降低原料气中的氢气含量。

损失。而从图9-32中可以看出,当精馏压力为0.5MPa时,若想获得95%以上的液化率,则必须降低原料气中的氢气含量。

图9-31 不同压力下,精馏塔入口温度对精馏过程的影响

a)对分离过程 损的影响 b)对液化率的影响

损的影响 b)对液化率的影响

通过上述分析,采用精馏过程能够从SNG中分离出高纯度的液态甲烷,即LNG,且拥有相对较高的液化率。但是会导致分离过程的 损增大,从而增加系统能耗。

损增大,从而增加系统能耗。

3.闪蒸与精馏联合分离

直接闪蒸虽不能获得高纯度产品,但能实现很高的液化率;精馏虽然能获得高纯度的产品,也能获得较高的液化率,但其分离需要较高的能耗。另外,不管采用何种分离方式,若液化率越高,则需要将SNG冷却到越低的温度,甚至接近甲烷的凝固点。

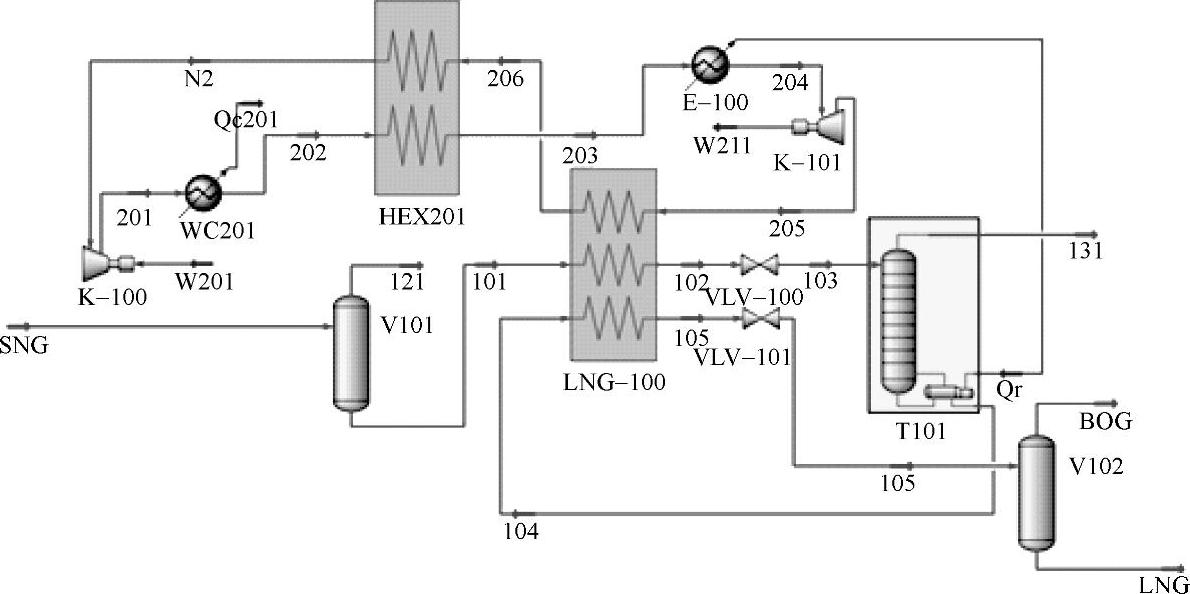

通过对SNG与纯甲烷的物性对比,发现其物性的区别主要集中的液相区和压力较高时的两相区,因此如果在温度较高时先将部分氢气分离,可能降低负荷,从而降低系统能耗。而通过直接闪蒸分离部分氢气后,原料气中的氢气含量得以降低,从而精馏过程的液化率也可得到相应提高。基于此,张林等[118]提出通过联合直接闪蒸与精馏分离的方式,如图9-33所示。将SNG在一定的温度与压力下进行闪蒸分离,对分离出的液体进一步冷却后精馏,然后将精馏塔底的液体进一步冷却,直至其完全液化。分离过程需要的冷量由氮气膨胀循环提供,其中HEX201是氮气膨胀循环的回热器。另外,精馏塔塔底再沸器的热量也由氮气提供。

图9-32 不同原料气,精馏塔入口温度对精馏过程的影响

a)对分离过程 损的影响 b)对液化率的影响

损的影响 b)对液化率的影响

图9-33 闪蒸与精馏联合分离

通过对上述分离过程的模拟,得到的结果如图9-34所示。在压力一定时,分离过程的能耗随着SNG温度的上升而近似线性的增加;而当SNG的温度一定时,随着操作压力的升高,能耗也有所增加。而系统液化率则是随着压力的升高而升高,随着SNG温度的升高而下降。

图9-34 不同压力下,SNG的温度对联合分离过程能耗与液化率的影响

a)对分离过程单位能耗的影响 b)对液化率的影响

当SNG入口温度为-160℃时,分离过程的能耗仅0.03kWh/m3(标),而此时的液化率高达94%,约99%的甲烷被液化下来。除了当操作压力为0.5MPa时,分离系统的液化率均在90%以上,且多接近94%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。