现以国产30m3/0.8MPaLNG半挂运输车为例,加以说明。

1.主要技术特性

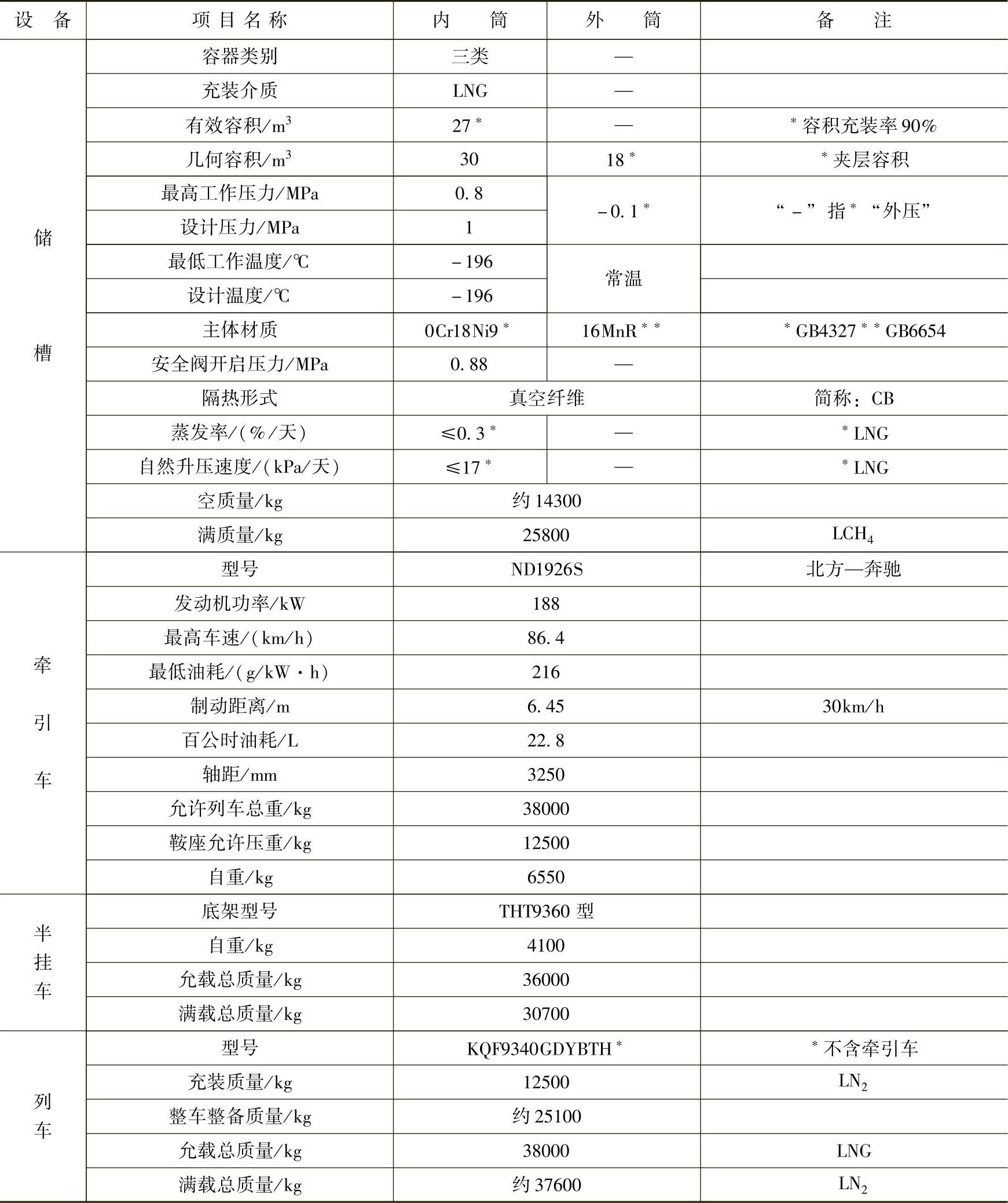

(1)主要技术参数 见表6-6所列LNG半挂运输车技术特性。

表6-6 LNG半挂运输车技术特性

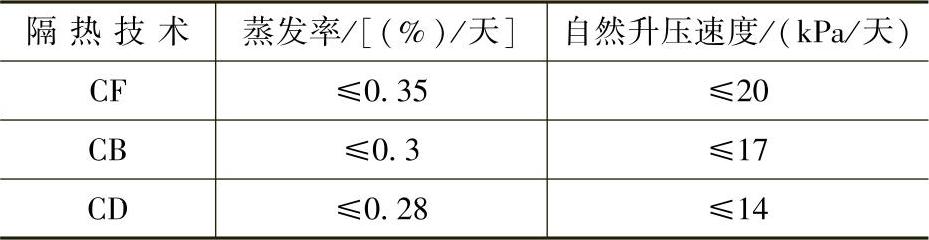

(2)隔热方式及隔热性能指标 该槽车采用真空纤维隔热(简称CB)技术,取代真空粉末隔热(简称CF)技术。低温隔热的措施,主要是在保证不降低隔热性能,不大幅增加隔热成本的前提下,解决真空粉末隔热材料下沉的技术质量问题。真空纤维隔热技术、真空粉末隔热技术及高真空多层隔热(简称CD)技术的分析比较如下:

1)隔热性能指标。经实测证明,CB材料保温性能介于CF及CD材料之间,即优于CF材料,略低于CD材料。产品的日蒸发率和自然升压速度指标理论计算值(LNG)见表6-7。

2)隔热施工可靠性。CB材料为超细玻璃棉毡制品,以包扎方式紧固于内外筒之间的夹层空间内。其包扎方法与高真空多层隔热相似,具有永不下沉的优点。

表6-7 隔热方式的技术比较

注:1.日蒸发率值为环境温度20℃,压力为0.1MPa时的标准值。

2.自然升压速度为环境温度50℃时,初始充装率为

90%,初始压力为0.2MPa(表压)升至终了压力为

0.8MPa(表压)条件下的平均值。

3.介质为LNG。

3)隔热技术成本分析。CB材料价格介于CF材料及CD材料之间。但CB技术是以人工包扎方式进行的。因此人工费接近于CD技术,高于CF技术。

就低温隔热所需最佳真空度而言,CB技术比较接近于CF技术,低于CD技术。即对真空度获得与维持所需的成本是CB技术接近于CF技术,低于CD技术。因此,总成本变化情况是CB技术介于CF及CD技术之间。CB技术所增加的成本相对于低温液体储槽的总成本而言,上升一般不超过5%左右。这个比例相对于采用CF技术,因膨胀珍珠岩粉末下沉所引起的售后服务费相比微不足道。

(3)选材 考虑到LNG等介质的低温特性,储槽内筒及管道材料选用0Cr18Ni9奥氏体不锈钢,外筒选用16MnR低合金钢钢板。内外筒支承选用耐低温的且隔热性能较好的环氧玻璃钢。

(4)车型选择 该产品整车装备质量为18500kg(不含牵引车),允载总质量为34000kg,满载总质量为30700kg。配用北方-奔驰ND1926S型牵引汽车较为合适,列车满载总质量37600kg。

2.结构简介

半挂LNG运输车结构如图6-51所示。

(1)牵引汽车及半挂车架 牵引汽车底盘采用定型的北方-奔驰ND1926S型带卧罐汽车底盘。该型车是目前国内质量最好的载重汽车之一。除了北方-奔驰ND1926S牵引车外,也可使用符合本产品牵引性能的其他牵引车。例如东风日产CKA46BT型牵引车。半挂车架选用分体式双轴半挂车车架,由挂车厂按整车设计要求定制。

(2)储槽 储槽型号为TCB—27/8型低温液体储槽。金属双圆筒真空纤维隔热结构;尾部设置操作箱,主要的操作阀门均安装在操作箱内集中控制。操作箱三面设置铝合金卷帘门,便于操作维护。前部设有车前压力表,便于操作人员在驾驶室内就近观察内筒压力。两侧设置平台,便于阻挡泥浆飞溅。平台上设置软管箱,箱内放置输液(气)金属软管。软管为不锈钢波纹管。

(3)整车 列车整车外形尺寸(长×宽×高)≈14500mm×2500mm×3800mm,符合GB7258《机动车运行安全技术条件》标准规定。整车按GB11567标准规定,在两侧设置有安全防护栏杆,车后部设置有安全防护装置,并按GB4785标准规定设置有信号装置灯。

3.流程简介

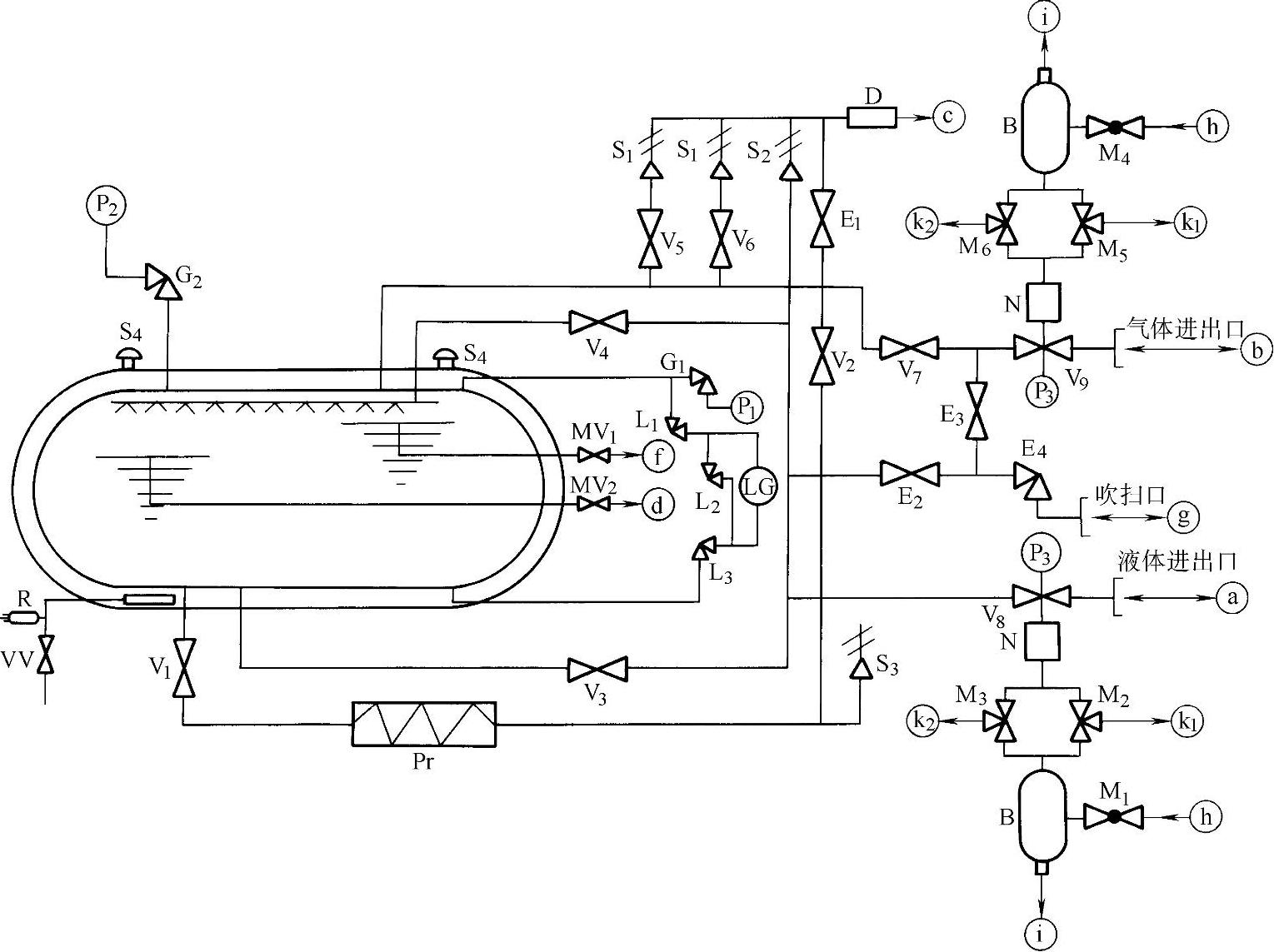

图6-52为槽车工艺流程。(https://www.xing528.com)

图6-51 半挂LNG运输车

1—牵引车 2—外筒安全装置 3—外筒(16MnR) 4—绝热层真空纤维 5—内筒(0Cr18Ni9) 6—操作箱 7—仪表、阀门、管路系统 8—THT9360型分体式半挂车底架

图6-52 工艺流程

B—平衡罐 D—阻火器 E1—放空阀 E2—液相吹扫阀 E3—气相吹扫阀 E4—吹扫总阀 G1—压力表阀 G2—压力表阀 L1—液位计上阀 L2—平衡阀 L3—液位计下阀 LG—液位计 M1—气源总阀 M2—后部进排气阀 M3—前部进排气阀 M4—气源总阀 M5—后部进排气阀 M6—前部进排气阀 MV1—LNG测满阀 MV2—LN2测满阀 N—易熔塞 P1—压力表 P2—压力表 P3—压力表 Pr—增压器 R—真空规管 S1—安全阀 S2—安全阀 S3—安全阀 S4—外筒防爆装置 V1—增压阀 V2—增压回汽阀 V3—液体进出阀 V4—上部进液阀 V5—气体通过阀<1> V6—气体通过阀<2> V7—气体进出阀 V8—紧急截断阀 V9—紧急截断阀 VV—真空阀

(1)进排液系统 此系统由V3、V4和V8阀组成。V3为底部进排液阀,V4为顶部进液阀,V8为液相管路紧急截断阀。a管口连接进排液软管。

(2)进排气系统 V7、V9阀为进排气阀。V9阀为气相管路紧急截断阀。装车时,槽车的气体介质经此阀排出予以回收。卸车时则由此阀输入气体予以维持压力。也可不用此口,改用增压器增压维持压力。b管口连接进排气软管。

(3)自增压系统 此系统由V1、V2阀及Pr增压器组成。V1阀排出液体去增压器加热气化成气体后经V2阀返回内筒顶部增压。增压的目的是为了维持排液时内筒压力稳定。

(4)吹扫置换系统 此系统由E2、E3和E4阀组成。吹扫气由g管口进入,a、b、c管口排出,关闭V3、V4、V9阀,可以单独吹扫管路;打开V3、V4、V9和E1阀,可以吹扫容器和管路系统。

(5)仪控系统 仪控系统由P1、P2、LG仪表和I1、L2、L3、G1、G2阀门组成。P1压力表和LG液位计安装在操作箱内;P2安装在车前。I1~L3及G1、G2阀为仪表控制阀门。

(6)紧急截断装置与气控系统 在液相和气相进出口管路上,分别设有下列紧急截断装置和气控系统:

1)液相紧急截断装置。V8为液相紧急截断阀,在紧急情况下由气控系统实行紧急开启或截断作用,它也是液相管路的第二道安全防护措施;V8阀为气开式(控制气源无气时自动处于关闭状态)低温截止阀,且具有手动、气动(两者只允许选择一种)两种操作方式;

2)气相紧急截断装置。VQ阀为气相紧急截断阀。

3)气控系统。M1为气源总阀;M2、M3为三通排气阀,一只安装在V8阀上,另一只安装在汽车底盘空气罐旁的储气罐B上;N为易熔塞;P3、P4为控制气源压力表,气源由汽车底盘提供。V8阀在0.1MPa气源压力下可打开,低于此压力即可关闭。

(7)安全系统 此系统由S1、S2、S3安全阀及V5、V6控制阀、阻火器D组成。S1为容器安全阀;S2、S3为管路安全阀,此为第一道安全防护措施;S4为外筒安全装置;阻火器D用于阻止放空管口处着火时火焰回窜。

(8)抽空系统 VV为真空阀,用于连接真空泵。R为真空规管,与真空计配套可测定夹层真空度。

(9)测满分析取样系统 MV1~MV3阀为测满分析取样阀。f管口喷出液体时,则液体容量已达设计规定的最大充装量,该阀并可用于取样分析LNG纯度。

4.安全性设计简介

针对LNG的易燃易爆特点,设计有以下安全措施:

(1)紧急截断控制措施 通过M2、M3、M5、M6阀可以在操作箱内或汽车底盘前部实施气动控制。

(2)易熔塞 易熔塞为伍德合金,其融熔温度为(70±5)℃。伍德合金浇注在螺塞的中心通孔内。螺塞便于更换。易熔塞直接装在紧急截断阀的气源控制气缸壁上,当易熔塞的温度达到(70±5)℃时,伍德合金熔化,并在内部气压(0.1MPa)的作用下,将熔化了的伍德合金吹出并泄压。泄压后的紧急截断阀在弹簧的作用下迅速自动关闭,达到截断装卸车作业的目的。此为第三道安全防护措施。

(3)阻火器 阻火器内装耐高温陶瓷环,阻火器安装在安全阀和放空阀的出口汇集总管路上。当放空口处出现着火时防止火焰回窜,起到阻隔火焰作用,保护设备安全。

(4)吹扫置换系统 吹扫置换系统由E2、E3和E4阀组成。g管口送入纯氮气,可对内筒和管路整个系统进行吹扫置换,直至含氧量小于2.0%为止。随即转入用产品气进行置换至纯度符合要求。管路包括输液或输气的吹除置换,同样应先用纯氮气吹扫管路至含氧量小于2.0%,然后再用产品气置换至纯度符合要求。

(5)导静电接地及灭火装置 本产品配有导静电接地装置,以消除装置静电;此外,在车的前后左右两侧均配有4只灭火机,以备有火灾险情时应急使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。