LNG再气化/外输系统包括LNG储槽内输送泵(潜液泵)、储槽外低/高压外输泵、开架式水淋蒸发器、浸没燃烧式蒸发器及计量设施等。

储槽内LNG经罐内输送泵加压后进入再冷凝器,使来自储槽顶部的蒸发气液化。从再冷凝器中流出的LNG可根据不同用户要求,分别加压至不同压力。

目前,世界上LNG接收站常用的气化器有三种:开架式气化器(ORV)、浸没燃烧式气化器(SCV)和中间介质管壳式气化器(IFV)。

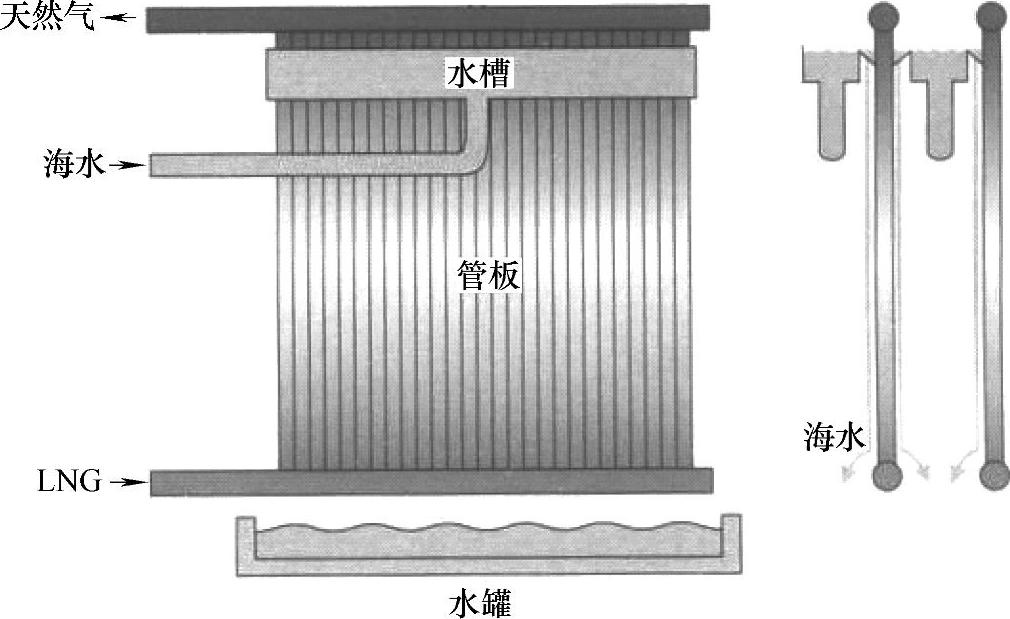

(1)开架式气化器 ORV气化器的基本单元是传热管,由若干传热管组成板状排列,两端与集气管或集液管焊接形成一个板形管束单元,再由若干个这样的单元组成气化器。气化器的支撑结构和集水池由混凝土制成,所有与天然气接触的组件都用铝合金制造,可耐低温,而换热管板束表面直接与海水接触,板面需要喷涂铝-锌合金的防腐材料。由于海水中悬浮固体颗粒对板面的冲刷磨损,ORV板面的防腐涂层7~8年需重新喷涂一次,停车时间较长,维修成本较高[3]。

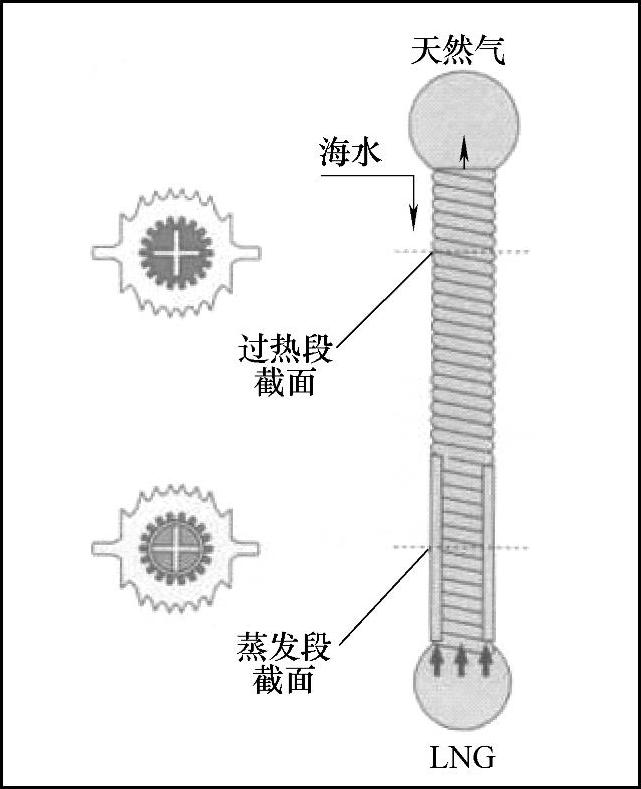

图4-2为开架式气化器,LNG刚进入管内的下部时温度很低,易使集液管外表面结冰,这会导致气化器的传热性能下降。为了克服结冰问题,日本提出了SuperORV传热管结构,如图4-3所示。它采用双层结构的传热管,LNG进入各传热管时,先进入内管,然后再进入内外管之间的环形空间,管外的海水气化内外管之间的LNG,内管的LNG吸收内外管之间LNG的热量,实现升温,这样可以降低传热温差,能抑制传热管外表面的结冰。

日本的神户钢铁和住友精密机械两家公司能够制造SuperORV。广东大鹏LNG接收站和福建莆田LNG接收站均采用这类气化器[3]。

开架式LNG气化器常作为LNG接收终端的基本负荷型气化器。

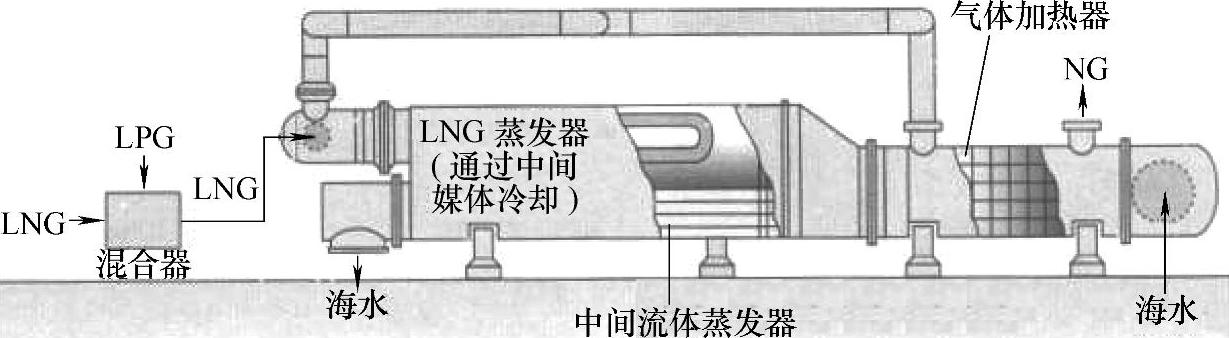

(2)中间介质真管壳式气化器 图4-4为中间介质真管壳式气化器,也是利用海水作热源,先加热一种中间流体,蒸发产生的气体再加热LNG。LNG受热蒸发,中间流体的蒸汽被LNG冷凝,重新变成液态。LNG气化后再进入另一热交换器与海水直接进行热交换。这种气化器结构紧凑,可避免海水结冰问题,可作为LNG接收站的基本负荷型气化器。丙烷常被用做中间介质。IFV气化器的制造商仅有日本神户钢铁一家[3]。

图4-2 开架式LNG气化器

图4-3 SuperORV传热管结构

图4-4 中间介质真管壳式气化器

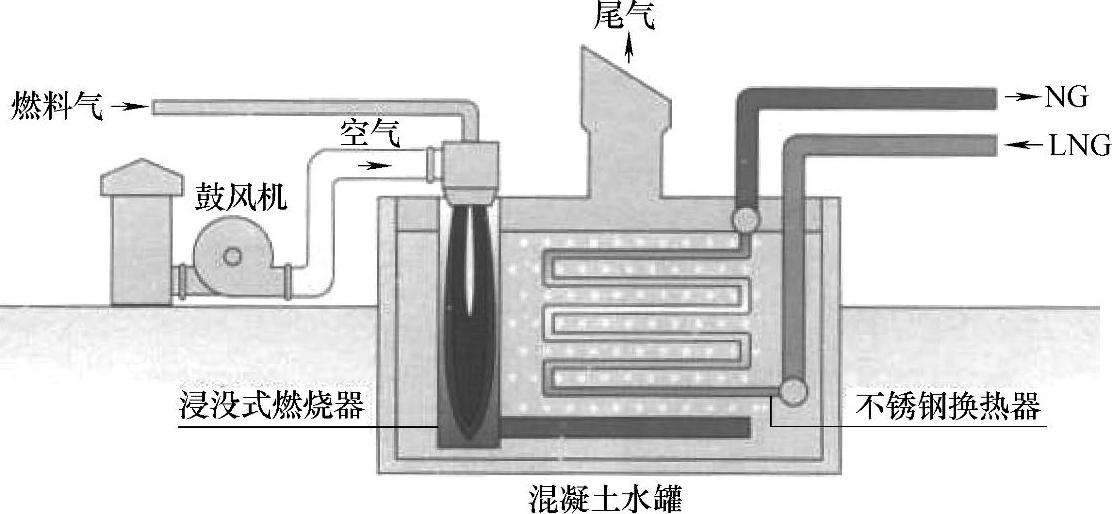

图4-5 浸没燃烧式气化器

(3)浸没燃烧式气化器 图4-5为浸没燃烧式气化器SCV,它是一种水浴式气化器,燃烧室和需加热的盘管均放置在混凝土水罐中,燃料气和空气进入燃烧室,燃烧后产生的高温烟气在鼓风机的作用下直接进入水浴,加热水的同时搅动水浴,使水浴流动,更能充分地加热盘管中的LNG使之气化。运行时,水浴的温度控制在30℃左右。这种形式的气化器具有热量输送量大、占地面积适中等特点,气化器容量通常在100GJ/h以上,当使用大容量燃烧器时,气化量可高达120t/h。此气化器需要消耗燃烧气,因此一般与ORV气化器或IFV气化器配套使用,只有当作为基本负荷用的ORV气化器或IFV气化器的气化量不能提供足够的天然气时,才开启SCV气化器,此气化器适应于调峰型装置和紧急使用的情况。注:目前,德国林德公司和日本住友精密机械两家公司能够制造SCV气化器[3]。

再气化后的高、低压天然气(外输气)经计量设施分别计量后输往用户。为保证罐内输送泵、罐外低压和高压外输泵正常运行,泵出口均设有回流管线。当LNG输送量变化时,可利用回流管线调节流量。在停止输出时,可利用回流管线打循环,以保证泵处于低温状态。

目前,我国的天然气有不同的来源,以上海为例,有来自西气东输一线新疆塔里木的天然气、西气东输二线土库曼斯坦的天然气、东海平湖油田的天然气、川气东送普光气田的天然气、上海LNG接收终端接收的来自全球不同国家的LNG等,每个气源天然气的组分均有所不同,因而其热值也不同,为了实现不同气源间的互换性问题,需要调整天然气的热值,从而满足各用户生产工艺对天然气供气稳定性、安全性、气体热值及成分等的特殊要求[4]。

表4-1列出了不同国家的LNG的高热值[5]。下面介绍调整LNG气化后的天然气热值的方法。LNG气化后的天然气热值调整的主要方法:注入空气法、注入氮气法和重烃脱离法。(https://www.xing528.com)

1)注入空气法。在LNG气化后的天然气中补充空气,以此改变天然气的组成而降低热值。具体方式有两种:一是在LNG气化时,在接收站利用压缩机补充空气,将天然气热值降至符合要求后通过管道外输;二是LNG气化后的天然气在管道分输站利用压缩机补充空气,将天然气热值降至符合要求后再进行计量交接输往门站。

注入空气法的优点:①运行费用低;②占地面积较小,工艺装置紧凑;③注入系统简单,便于实施;④设备简单,维修方便;⑤注入技术成熟。

注入空气法的缺点:①投资较高;②一旦操作失灵,危险性极大;③将来不实施注入法时设备无法再利用。

注入空气法的适用场合为外输气体压力相对较低的情况。

2)注入氮气法。注入氮气法是将氮气作为一种惰性组分注入LNG气化后的天然气中,以降低天然气的热值,可以避免过高的氧含量可能导致燃气有燃烧或爆炸的危险。这需要在接收站内自建空分装置,制得氮气,加入LNG气化后的天然气中进行热值调整。

表4-1 不同国家LNG的高热值(15℃,101.325kPa)[5]

当采用氮气作为注入介质时,可以采用下列方案:一是将氮气压缩后,与从蒸发气压缩机输出的蒸发气相混合,将混合后的气体送至再冷凝器,在再冷凝器中混合气体被冷凝,然后经由高压泵和气化器送往燃气输送管道;二是将氮气压缩到燃气输送管道中的压力,按所要求的比例,与从气化器输出的再气化天然气相混合,然后送往外输管道。

当采用液氮作为注入介质时,可以采用下面的方案:注入液氮通常是用泵使液氮达到气化器的入口压力来完成的。在进入气化器之前,高压的液态氮与高压LNG混合。

注入氮气法的优点:①注入技术成熟;②将来不实施注入法时设备仍然可以生产副产品,能够带来经济效益;③可以利用冷量来降低制取氮气的能耗。

注入氮气法的缺点:①投资高;②运行费用高;③占地面积较大;④注入系统复杂,维修量大。

注入氮气法的适用场合为氮气含量较低的LNG的情况。

3)重烃脱离法。将LNG气化后的天然气中较重的、高热值的组分(C2、C3等)除去,以降低天然气中重组分的含量及热值。脱除的重组分可以作为LPG(液化石油气)的商品气进行销售。

为了降低LNG热值而脱除较重的天然气液相组分,可以采用多种不同的工艺来实现。但每一种方案,都涉及增加少量的、通常在接收站中没有的附加设施,这些设施构成一个分离系统,其主要由一个或两个分馏塔单元组成,其原理也是利用LNG冷量再液化来达到分离的目的,并且都必须考虑增加投资及分离出的乙烷和LPG的用途。

重烃脱离法流程主要设备是C2H6分馏塔和LPG分馏塔。采用LNG部分气化,利用未气化的LNG与气化后气体直接接触换热的方式进行CH4与C2及以上组分分离。然后从凝析液中分离出LPG,实现C2H6与LPG的分离。流程充分利用了LNG自身的冷量,采用低温LNG泵加压与输送,省去了气体压缩机。

重烃脱离法需要增加的主要设备有提取加料泵、回热器、分馏塔、换热器、LPG产品泵、缓冲罐、LPG储罐和C2H6储罐等。重烃脱离法进行热值调整的效果主要取决于原料LNG中重烃组分的含量。重烃的含量越高、所含组分越“重”,采取这一方法所得效果越好。

重烃脱离法的优点:①重烃脱除后可得到的乙烷气体和LPG产品;②可使LNG接收站能够更宽范围地接收不同组成的LNG,同时满足严格的燃气热值规格要求。

重烃脱离法的缺点:①投资非常高;②占地面积大;③运行费用高;④脱除的重组分产品(乙烷、LPG)有待寻求销售市场。

重烃脱离法的使用场合中为氮气含量、C2及以上组分较多的LNG。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。