近年来,一大批深海气田、边际小气田、伴生气田被发现,其数量较多,储量可观;但若采用传统的开发模式,建设周期长、生产设施投资大、现金回收慢,许多资源将因为没有经济效益而无法投入开采。为此,全球许多大型石油公司正加紧研发LNG浮式生产储卸装置,即LNGFPSO(通常称为FloatingLNG,简写为FLNG)。FLNG具有开采、处理、液化、存储和装卸天然气的功能,并通过与LNG船搭配使用,实现海上天然气田的开采和天然气运输。利用FLNG进行海上气田开发结束了海上气田只能采用管道运输上岸再液化的模式。FLNG可采用驳船或LNG货轮改装,直接停泊在气田上方进行作业,能够避免陆上液化工厂建设可能对环境造成的污染问题,此外,该装置便于迁移,可重复使用[30]。

FLNG工艺的选择主要从液化装置的规模和安全性两方面进行分析和决策。对于大型液化工艺,常采用双混合制冷剂流程DMR。对于小型液化工艺,常采用单混合制冷剂流程SMR和膨胀流程。

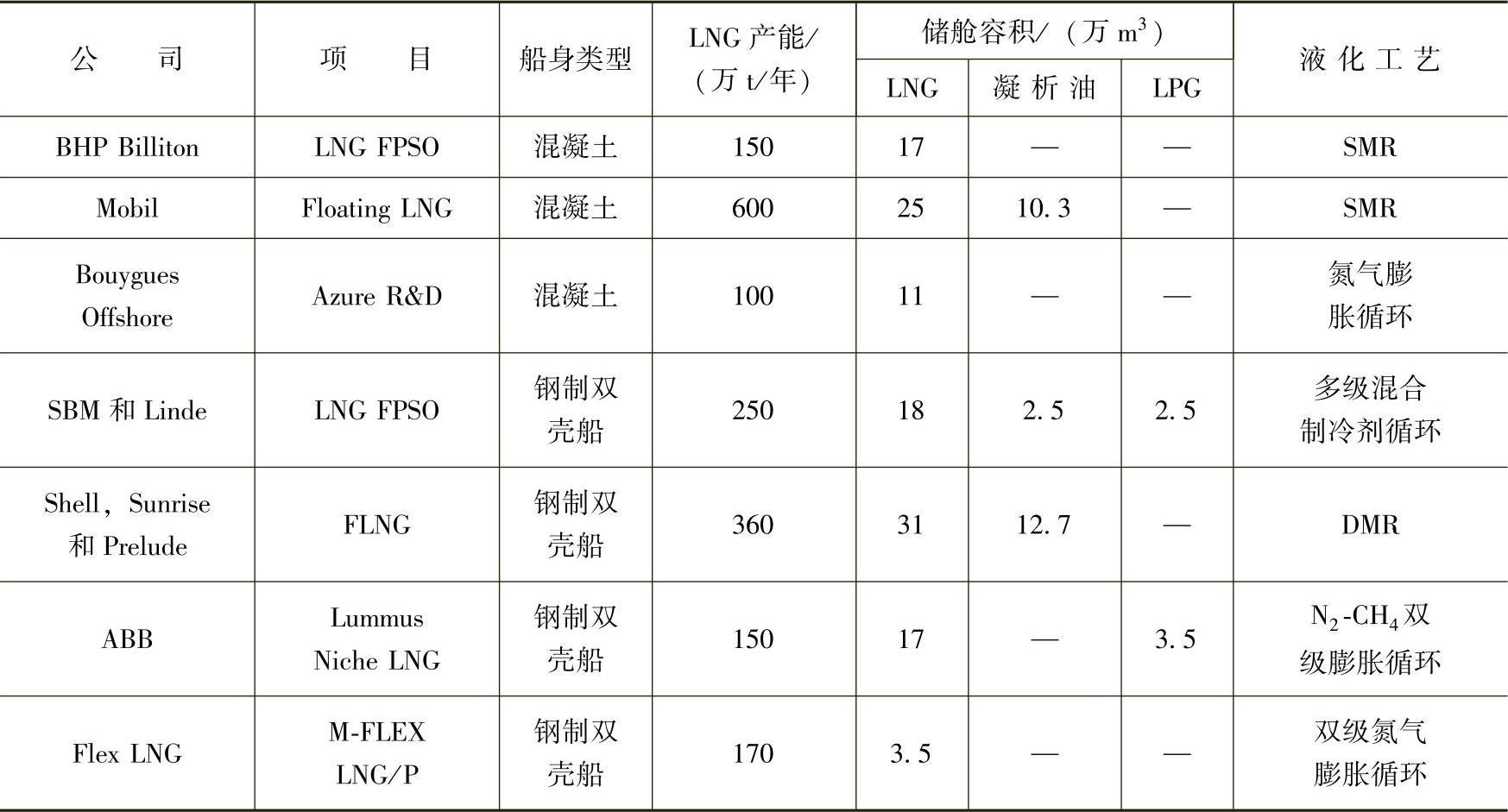

混合制冷剂液化流程一般选择绕管式换换热器,其受两相流动的影响较小,船身晃动对换热效果的影响也较小。对于膨胀流程可采用板翅式换热器[30]。表3-16为不同公司提出的浮式天然气液化装置概念设计[30]。目前正在建造的FLNG项目见表3-17。

表3-16 不同公司提出的浮式天然气液化装置概念设计[30]

表3-17 目前正在建造的FLNG项目(https://www.xing528.com)

壳牌Shell公司用于Prelude项目的FLNG建造项目于2011年5月获得批准,将用于开发距离澳大利亚西海岸200km的Prelude油气田,将工作25年,主要产品为每年生产LNG360万t,液化石油气40万t和凝析油130万t。这艘长488m,宽74m,总重量超过60万t的浮式LNG船将是人类有史以来建造过的最大的海上工程设施。该项目采用薄膜型LNG液舱,这能抵御晃荡的冲击力。为了便于卸载,安装了3台推进器,能够精确地改变与LNG运输船之间的相对位置。在设备布置方面,有潜在危险的设施都尽可能地被设置在船艏,更安全的设施和发电设备被安装在船的后部。该项目的前端工程(Feed)设计和建造由法国Technip与三星重工组成的合资企业TSC公司负责。目前该FLNG设施正在三星重工的巨济岛船厂建造。该设施可以浮动在250m深的水面上,依靠4组系泊链进行固定(系泊链连接到海床上的吸力桩上),能够抵御5级飓风,可在环境恶劣的海域作业。

2012年6月,马来西亚国家石油公司(Petronas)与法国Technip和大宇造船海洋签署了年产120万tLNG的FLNG建造合同,该FLNG将用于开发马来西亚沙捞越海域的Kaowit气田天然气,计划于2015年年底投产[31]。

哥伦比亚FLNG项目的设计由位于上海的Wison Offshore & Marine公司负责,之后在南通船厂制造。预计2014年第4季度投产,液化量为每年50万t,FLNG上LNG存储空间为1.4万m3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。