“吸附”一词最早由Kayser于1881年提出,意思是气体在自由表面上的凝聚。现在国际上吸附的严格定义为:一个或多个组分在界面上的富集(正吸附或简单吸附)或损耗(负吸附)。其机理是在两相界面上,由于异相分子间作用力不同于主体分子间作用力,使相界面上流体的分子密度异于主体密度而发生“吸附”。

按吸附作用力性质的不同,可将吸附区分为物理吸附和化学吸附两种类型。物理吸附是由分子间作用力,即范德华力产生的。由于范德华力是一种普遍存在于各吸附质与吸附剂之间的弱的相互作用力,因此,物理吸附具有吸附速率快,易于达到吸附平衡和易于脱附等特征。化学吸附是由化学键力的作用产生的,在化学吸附的过程中,可以发生电子的转移、原子的重排、化学键的断裂与形成等微观过程。吸附质与基质之间形成的化学键多为共价键,而且趋向于基质配位数最大的位置上。化学吸附通常具有明显的选择性,且只能发生单分子层吸附,还具有不易解吸,吸附与解吸的速率都较小,不易达到吸附平衡等特点。物理吸附和化学吸附是很难截然分开的,在适当的条件下,两者可以同时发生。

1.吸附法脱水的优缺点

与液体吸收脱水的方法比较,吸附脱水能够提供非常低的露点,可使水的体积分数降至1×10-6m3/m3以下;吸附法对气温、流速、压力等变化不敏感;相比之下没有腐蚀、形成泡沫等问题;一般情况下压力降较高;吸附剂易于中毒或碎裂;再生时需要的热量较多。

由此可见,如要求的露点降仅为22~28℃,一般情况下采用甘醇吸收脱水较经济;如要求的露点降为28~44℃,则甘醇法和吸附法均可考虑,可参照其他影响因素确定;如要求的露点降高于44℃,一般情况下应考虑吸附法脱水,至少也应先采用甘醇吸收脱水,再串接吸附法脱水。

在某些情况下,特别是在气体流量、温度、压力变化频繁的情况下,由于吸附法脱水适应性好,操作灵活,而且可保证脱水后的气体中无液体,所以成本虽高仍应采用吸附法脱水[1]。

2.几种常用的吸附剂

目前在天然净化过程中,主要使用的吸附剂有活性氧化铝、硅胶和分子筛三大类。活性炭的脱水能力甚微,主要用于从天然气中回收液烃。

(1)活性氧化铝 其主要成分是部分水化的、多孔的和无定型的氧化铝,并含有少量的其他金属化合物。活性氧化铝是一种极性吸附剂,它对多数气体和蒸气都是稳定的,是没有毒性的坚实颗粒,浸入水或液体中不会软化、溶胀或蹦碎破裂,抗冲击和磨损的能力强。它常用于气体、油品和石油化工产品的脱水干燥。活性氧化铝干燥后的气体露点可低达-73℃。活性氧化铝循环使用后,其物化性能变化不大。

为了防止生成胶质沉淀,活性氧化铝宜在177~316℃下再生,即床层再生气体在出口时最低温度需维持在177℃,方可恢复至原有的吸附能力,因此其再生时耗热量较高。活性氧化铝吸附的重烃在再生时不易除去。氧化铝呈碱性,可与无机酸发生化学反应.故不宜处理酸性天然气。

(2)硅胶 这是一种坚硬无定形链状和网状结构的硅酸聚合物颗粒,为一种亲水性的极性吸附剂。硅胶的分子式为SiO2·nH2O,其孔径在2~20nm。硅胶对极性分子和不饱和烃具有明显的选择性,因此可用于天然气脱水。

硅胶的吸附性能和其他吸附剂大致相同,一般可使天然气的露点达-60℃。硅胶很容易再生,再生温度为180~200℃。虽然硅胶的脱水能力很强,但易于被水饱和,且与液态水接触很易炸裂,产生粉尘。为了避免进料气夹带的水滴损坏硅胶,除了湿进料气进吸附塔前应很好地脱除液态水外,有时也采用在吸附床进口处,加一层不易被液态水破坏的吸附剂,称作吸附剂保护层。粗孔硅胶,如W型硅胶即可用于此目的。

(3)分子筛 这是一种天然或人工合成的沸石型硅铝酸盐,天然分子筛也称沸石,人工合成的则多称分子筛。

分子筛的物理性质取决于其化学组成和晶体结构。在分子筛的结构中有许多孔径均匀的孔道与排列整齐的孔穴。这些孔穴不仅提供了很大的比表面,而且它只允许直径比孔径小的分子进入,而比孔径大的分子则不能进入,从而使分子筛吸附分子有很强的选择性。

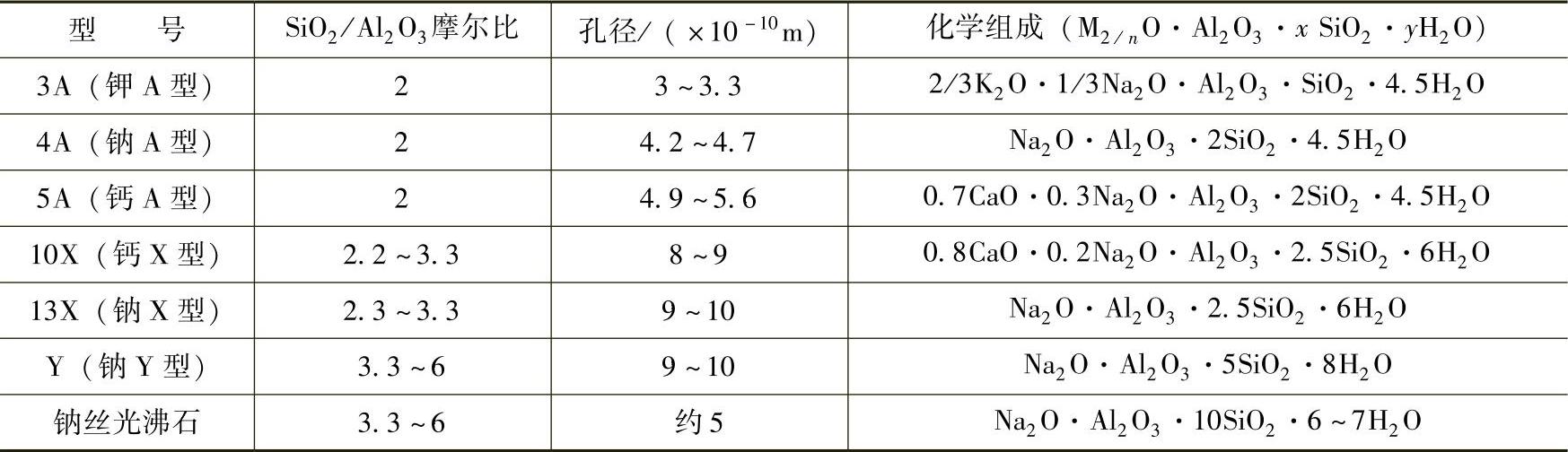

根据孔径的大小不同,以及分子筛中SiO2与Al2O3的摩尔比不同,分子筛可分为几种不同的型号,见表2-14。X型分子筛能吸附所有能被A型分子筛吸附的分子,并且具有稍高的湿容量。

表2-14 几种常用的分子筛

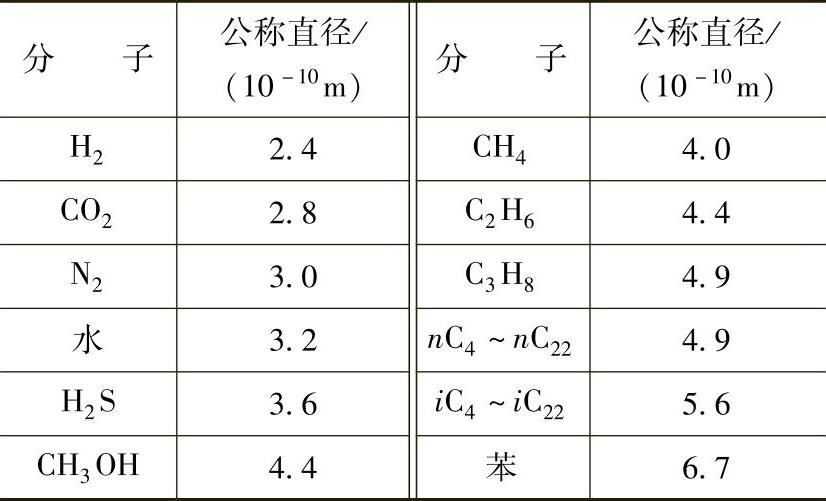

在天然气净化过程中常见的几种物质分子的公称直径见表2-15。

表2-15 常见的几种分子公称直径

结合表2-14和表2-15可得出,要用分子筛脱水,选择4A分子筛是比较合适的,因为4A分子筛的孔径为(4.2~4.7)×10-10 m,水的公称直径为3.2×10-10m。4A分子筛也可吸附CO2和H2S等杂质,但不吸附重烃,所以分子筛是优良的水吸附剂。

早在1964年,在威斯康欣建造的调峰型液化天然气装置中,使用分子筛脱除原料气中的水分。目前分子筛脱水在天然气液化装置中得到了广泛的应用。(https://www.xing528.com)

综上所述,分子筛与活性氧化铝和硅胶相比较,具有以下显著优点:

1)吸附选择性强,只吸附临界直径比分子筛孔径小的分子;另外,对极性分子也具有高度选择性,能牢牢地吸附住这些分子。

2)脱水用分子筛如4A分子筛,它不吸附重烃,从而避免因吸附重烃而使吸附剂失效。

3)具有高效吸附性能,在相对湿度或分压很低时,仍保持相当高的吸附容量,特别适用于深度干燥。

4)吸附水时,同时可以进一步脱除残余酸性气体。

5)不易受液态水的损害。

现代液化天然气工厂采用的吸附脱水方法大都是分子筛吸附。尽管分子筛价格较高,但却是一种极好的脱水吸附剂。在天然气液化或深度冷冻之前,要求先将天然气的露点降低至很低值,此时用分子筛脱水比较合适。

在实际使用中,可将分子筛同硅胶或活性氧化铝等串联使用。需干燥的天然气首先通过硅胶床层脱去大部分饱和水,再通过分子筛床层深度脱除残余的微量水分,以获得很低的露点。

分子筛的主要缺点是当有油滴或醇类等化学品带入时,会使分子筛变质恶化;再生时耗热高。

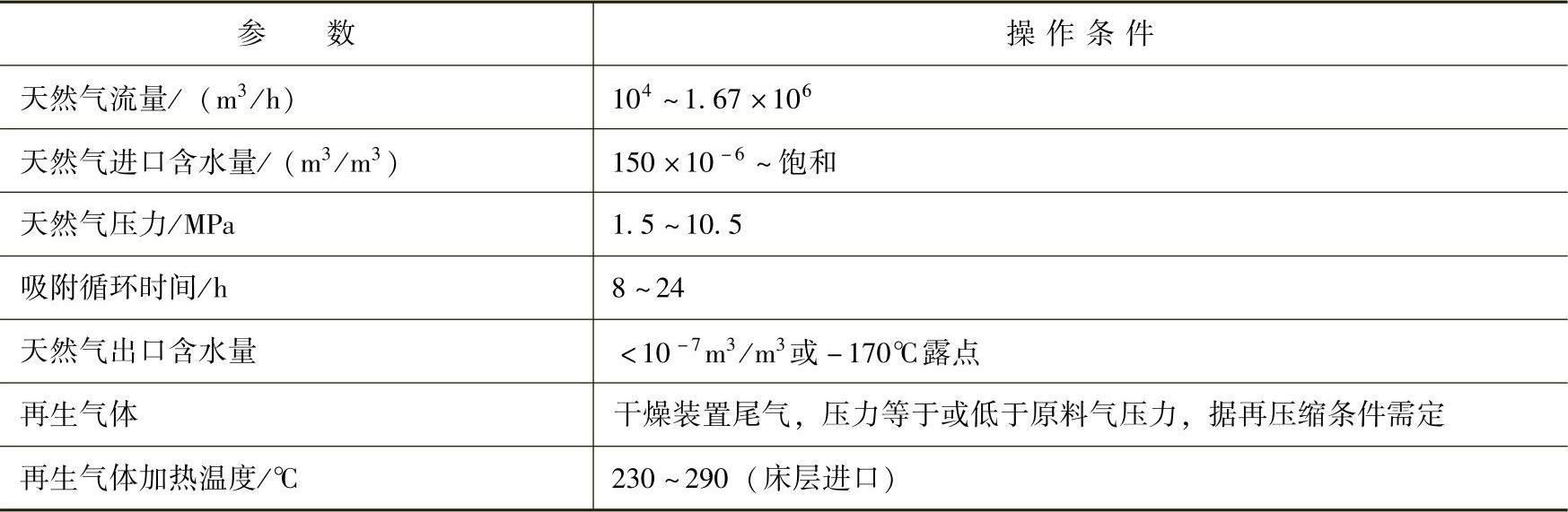

表2-16为用分子筛进行天然气脱水装置的典型操作条件。

表2-16 用分子筛脱除天然气中水分的典型操作条件

3.吸附法脱水装置工艺流程

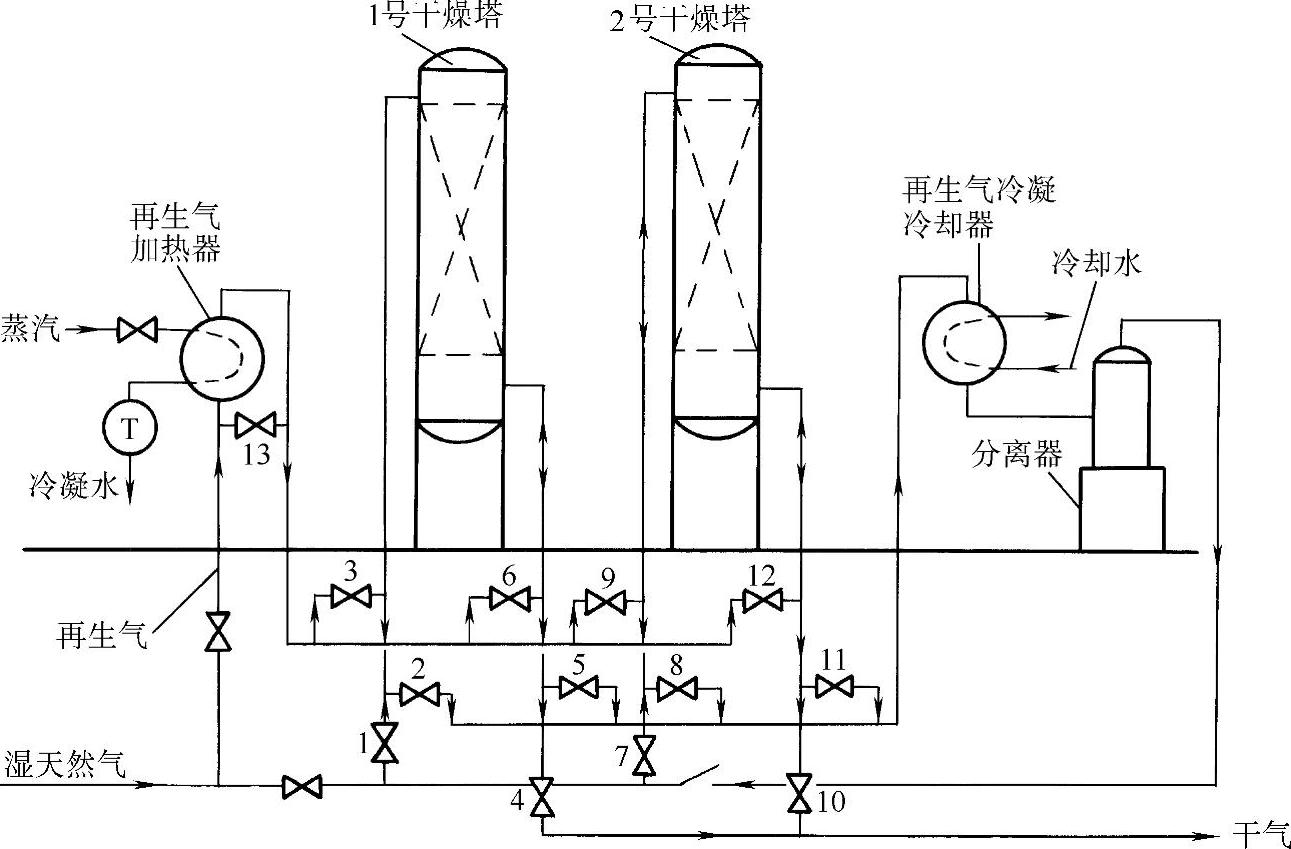

图2-3是吸附法高压天然气脱水的典型双塔流程图。LNG工厂的脱水工艺流程采用的装置主要是固定床吸附塔。为保证连续运行,至少需要两个吸附塔,一塔进行脱水操作,另一塔进行吸附剂的再生和冷却,然后切换。在三塔或多塔装置中,切换程序有所不同。对于普通的三塔流程,一般是一塔脱水,一塔再生,另一塔冷却。

在吸附时,为了减少气流对吸附剂床层扰动的影响,需干燥的天然气一般自上而下流过吸附塔。1号干燥塔吸附时,湿天然气经阀1进入塔顶,自上而下流过干燥塔,经阀4输出干燥的天然气。2号干燥塔吸附时,湿天然气经阀7进入塔顶,自上而下流过干燥塔,经阀10输出干燥的天然气。

图2-3 吸附法高压天然气脱水典型工艺流程示意图

1~13—阀门

当一个塔吸附时,另一个塔进行再生。吸附剂再生需要吸热,所以当一个吸附塔在脱水再生时,先对再生气用某种方式进行加热,然后再生气自下而上流过再生塔,对吸附层进行脱水再生。再生气自下而上流动,可以确保与湿原料气脱水时最后接触的底部床层得到充分再生,因为底部床层的再生效果直接影响流出床层的干天然气质量。再生气加热器可以采用直接燃烧的加热炉,也可以采用热油、蒸气或其他热源的间接加热器。再生气可以采用湿原料气,也可采用出口干气。1号干燥塔再生气时,再生气经阀6进入塔底,自下而上流过干燥塔,经阀2至再生气冷凝冷却器冷却。2号干燥塔再生气时,再生气经阀12进入塔底,自下而上流过干燥塔,经阀8至再生气冷凝冷却器冷却。

对吸附剂再生后,还需经过冷却后才能具有较好的吸附能力。在对再生后的床层进行冷却时,可以停用加热器或使冷却气流从加热器的旁通阀13流过,以冷却再生后的热床层。冷却气通常是自上而下流过吸附剂床层,从而使冷却气中的水分被吸附在床层的顶部。这样,在脱水操作中,床层顶部的水分就不会对干燥后的天然气露点产生过大影响。1号干燥塔冷却时,冷却气经阀3进入塔顶,自上而下流过干燥塔,经阀5至再生气冷凝冷却器冷却。2号干燥塔冷却时,冷却气经阀9进入塔顶,自上而下流过干燥塔,经阀11至再生气冷凝冷却器冷却。

再生气和冷却气离开吸附塔后,进入再生气冷却器,从吸附塔再生脱除的水分在此冷凝,并由分离器底部排出。一般可用定时切换的自控阀门来控制吸附塔的脱水、再生和冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。