【摘要】:系统规模用I/O总点数、模拟量通道预测,规模较大且开关量较多时,适合采用PLC控制;工艺复杂且需要经常调整时,用PLC控制比较灵活;当数据统计及计算数据多、规模较大、运算速度较高时,可考虑上位计算机与PLC分级控制;如对数据处理要求不高,且主要以过程控制为主时,应选用PLC控制。图7-223 单控制系统2.设计步骤①熟悉工艺过程、明确控制要求。

1.设计原则

PLC工程设计原则包括功能性原则、经济方便原则及可靠性原则。

系统规模用I/O总点数、模拟量通道预测,规模较大且开关量较多时,适合采用PLC控制;工艺复杂且需要经常调整时,用PLC控制比较灵活;当数据统计及计算数据多、规模较大、运算速度较高时,可考虑上位计算机与PLC分级控制;如对数据处理要求不高,且主要以过程控制为主时,应选用PLC控制。

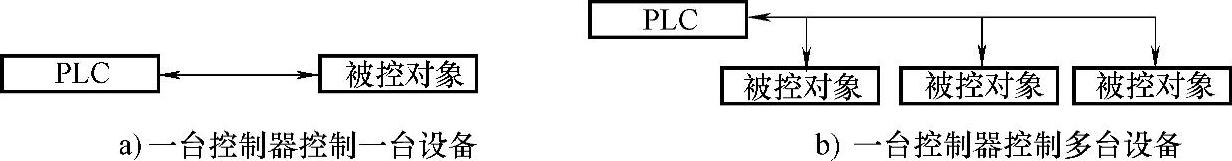

图7-223 单控制系统

2.设计步骤

①熟悉工艺过程、明确控制要求。包括点数、模拟量、控制精度、动态过程等,绘制控制流程图。

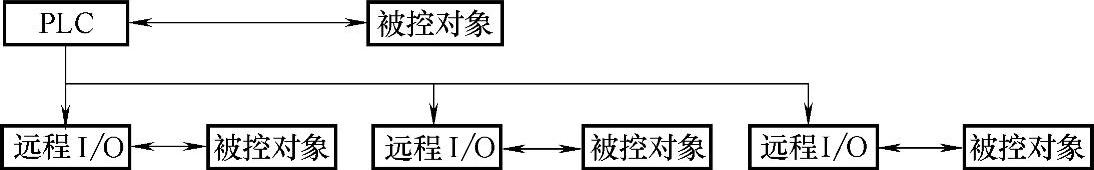

②确定控制方案。如为单控制系统,即1台PLC控制1台被控设备或1台PLC控制多台被控设备,见图7-223;如为多控制系统,每1个控制对象都由1台PLC控制,PLC间信息传递内部联锁,或由上位机数据通信控制,见图7-224;也可以选择远程I/O控制系统,见图7-225。

③选择机型。考虑可靠、功能、环境和设备管理习惯。

④硬软件设计。具体安排输入、输出、电源和保护的配置,对输入、输出地址进行分配;硬件设计、程序编写和系统调试要综合考虑;编写程序时,可用基本指令、SFC、移位指令、文本语言等编写,各有特点。(https://www.xing528.com)

图7-224 多控制系统

图7-225 远程I/O控制系统

⑤总体调试。在实验室模拟各输入,检测输出是否符合控制要求;完成控制系统成套后,再进行现场调试;对硬件和软件系统联合调试和试运行,直到能够投入正常工作。

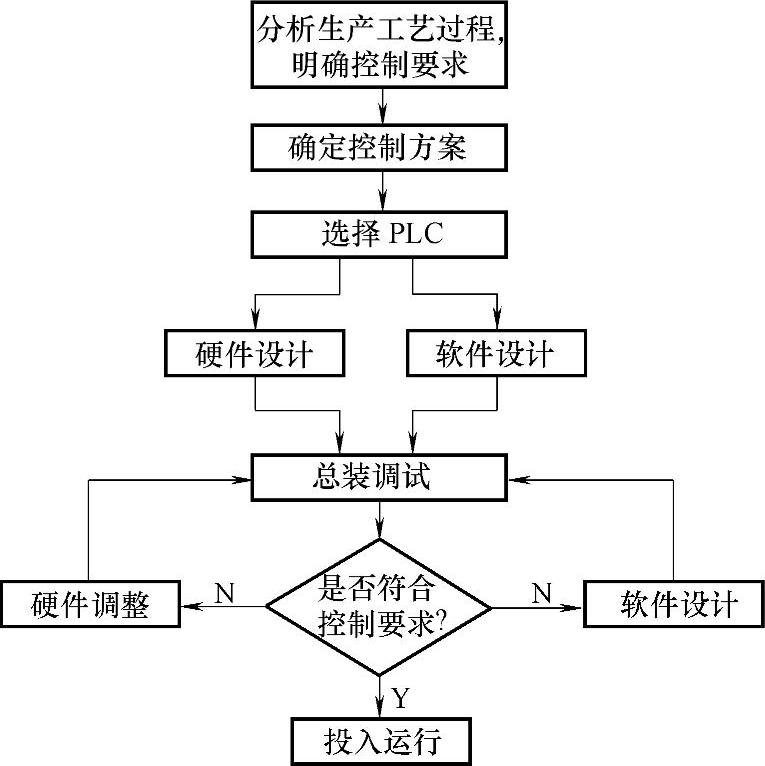

整个控制系统设计流程,见图7-226。

图7-226 PLC控制系统设计流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。