例4-4 图4-5所示是五铰双曲肘斜排列合模机构的运动简图,其工作原理为合模液压缸通过十字头驱动肘杆机构摆动,使动模板沿拉杆轴向移动,实现开合模及锁模工艺要求。当机构运动到终点前某一位置时,模具刚好碰上(令此时的α=α0,α0称为临界角),机构继续运动,迫使合模装置机件发生弹性变形,从而对模具产生压紧力(这种力称为锁模力),以保证注塑时模具不被胀模力顶开。运动终止时,杆L1和L2在同一直线上,处于自锁状态,这时即使合模液压缸卸荷,锁模力也不会消失。

图4-5 五铰双曲肘斜排列合模机构的运动简图

基于对注塑机合模系统的功能要求,一个好的合模机构应达到如下的设计要求:①在满足标准系列模板行程Sb的条件下,合模液压缸行程S0越小越好,S0越小,动模板平均移模速度越大,同时机构长度也越短;②动模板运动速度能实现慢➝快➝慢的变化,速度转换平稳准确且没有合模冲击;③在合模进入临界角α0以内变形阶段,力放大倍数越大越好,力放大倍数大可以使合模液压缸最大推力减少,也使合模液压缸内径减小,在同一液压泵流量的情况下,动模板速度更大;④要求合模机构总长度尽可能短,从而减少机器总的占地空间。

1)设计变量的选取。在满足要求的前提下,本例选取设计变量为9个,它们分别是:后连杆L1,杆长比λ,后连杆支杆L6,推力杆L4,L1杆起始角αmax,L1杆与L6杆夹角ω,斜排角γ,临界锁模角α0,以及A点与十字头零件上E点在垂直方向的距离h,即

X=(x1x2x3x4x5x6x7x8x9)T=(L1λL6L4αmaxωγα0h)T

2)目标函数的确定。根据和合模机构的一般设计要求,在满足原始数据动模板行程、速度、合模力及可运动条件的前提下,确定优化模型的目标为合模液压缸推力尽可能小、整个合模机构的总长度尽可能短及动模板运动特性达到最佳。目标函数为

F(X)=w1P0(X)+w2L(X)+w3F3(X)

式中,w1、w2、w3为权重系数,P0(X)、L(X)、F3(X)分别为合模液压缸推力、机构总长度及运动特性函数。

各目标函数的表达式分述如下:

①合模液压缸推力P0。在锁模过程中,液压缸推力是不断变化的。为便于优化,以

处的液压缸推力作为模型的目标函数。具体表达式为

处的液压缸推力作为模型的目标函数。具体表达式为

式中,K为系统刚度;C为安全系数,考虑摩擦、制造、安装及计算所造成的误差,为保证合模力始终大于机构变形力且有一定的安全裕度,一般取C=1.1~1.2。

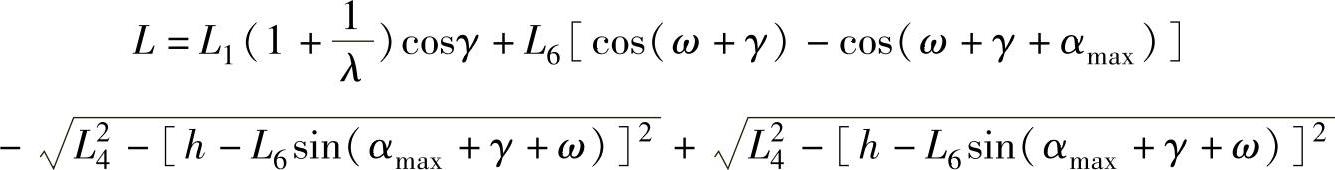

②合模机构的总长度L。这里作为目标函数考虑的是那些在设计变量改变后会引起机构总长度变化的那部分量。即

③运动特性函数F3(X)。其数学表达式为模板实际速度曲线V(X)与预期理想曲线f(X)的平方和偏差最小。即

式中,V(α)通过对图4-5中C点的位移表达式求导得

其中

f(α)曲线的设定必须保证动模板的运动有效地实现慢➝快➝慢及转换平稳无冲击的目标。

3)约束条件的建立。

①合模力Pcm和动模板行程Sb。合模力、动模板行程必须满足注塑机标准系列的要求,从而有如下的约束条件

(https://www.xing528.com)

(https://www.xing528.com)

②防碰撞干扰。在实际应用设计中,α+γ≥90°,由于此类合模机构为对称的双曲肘形式,为防止L1杆摆动时的碰撞干扰,显然应满足

G3(X)=H-Δh-L1≥0

式中,H一般按注塑机标准系列中规定的拉杆间距确定;Δh为连杆L1和L3连接的销轴中心到外壁的距离,可用类比法或者按合模力算出销轴半径和所需的连接销孔壁厚求得。

③防自锁。为保证合模开始时不出现自锁及其有良好的力传递性,起始角

ρ=αmax+γ+ω+φmax≥150°

即 G4(X)=150°-αmax-γ-ω-φmax≥0

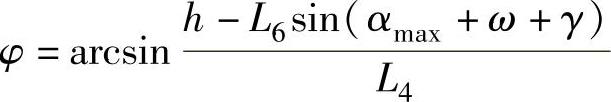

式中,φmax是对应于αmax时的φ,即

④对φ角的限制。由于五铰机构的累积误差比较大,若φ角过大,装配时往往造成L4太短,结果使实际合模力达不到设计要求,如果太小易造成L4和L6相碰,传动角也很小,因此

得约束条件

⑤对L3杆的限制。一般情况下L3较短,因此L3杆有如下的限制

式中,B包括L4和L2连接销轴半径以及所需连杆销孔壁厚之和。

⑥其他约束条件。为了提高计算效率,减少不必要的占机时间,根据经验和类比,在不影响向最优值收敛的条件下,确定优化变量的上、下限,即Ai≤Xi≤Bi。

4)综上所述,该数学模型是一个多目标的设计决策模型,其模型表达式为

其中,X=(x1x2x3x4x5x6x7x8x9)T=(L1λL6L4αmaxωγα0h)T。

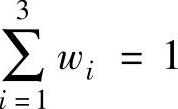

权重系数 。在多目标决策问题中,一般可用每个目标的权重系数来反映各目标之间的相对重要性,越重要的目标相应的权重系数越大。

。在多目标决策问题中,一般可用每个目标的权重系数来反映各目标之间的相对重要性,越重要的目标相应的权重系数越大。

5)该数学模型是一个非线性规划问题,用目标函数的求导及海赛矩阵非常麻烦,故采用直接求解的复合形法求最优值。基于上述模型,以某厂生产的SZ250/100注塑机为实际计算例子。该注塑机合模是四铰链双曲肘,利用模型优化前后的参数见表4-1。

表4-1 模型优化前后参数对照

根据优化前后的参数,计算动模板速度Vb(α),数据分析表明速度曲线符合慢➝快➝慢的工艺要求,且速度变化比较平稳。当 时,力放大倍数M=60,这在同类机中是比较高的。与原设计相比,在α0以内机构变形阶段合模液压缸最大推力降低5%,动模板平均速度提高7%,合模液压缸行程也有一定程度的下降。这进一步验证了该数学模型及优化过程的合理性。

时,力放大倍数M=60,这在同类机中是比较高的。与原设计相比,在α0以内机构变形阶段合模液压缸最大推力降低5%,动模板平均速度提高7%,合模液压缸行程也有一定程度的下降。这进一步验证了该数学模型及优化过程的合理性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。